Downloaden (PDF, 6.37MB)

Transcript of Downloaden (PDF, 6.37MB)

Onafhankelijk vakblad voor lassen, lijmen en snijden | Nummer 9 - september 2014

Duplex roestvast staal lassen is niet moeilijk, wel anders

In deze editie o.a.

www.vakbladlastechniek.nlUitgaveISSN 0023-8694Lastechniek wordt uitgegeven in opdracht van het Nederlands Instituutvoor Lastechniek (NIL) in samenwerking met het Belgisch Instituutvoor Lastechniek (BIL).RedactieBert de Jong, Fleur Maas, Rolf Mul, Leo Vermeulen, Bart Verstraeten,Margriet WennekesEindredactieMargriet Wennekes, Leo Vermeulen (techniek)UitgeverBert de JongAdvertentie-exploitatieCon-Sell, Rolf MulT 06 12 50 90 58 - E [email protected] Barendse, Ruud van Bezooijen, Tim Blok, Leen Dezillie, Rob Helmich, Marcel Hermans, Michel van ‘t Hof, Piet van der Horst,Michael Jak, Pieter Keultjes, Marco Kraaijeveld, Maurice Mol, Ed Mulder, Johan Schelfhorst, Frank Smit, Wil van der Stap, Erik Steenkist, Gregor Tokarenko, Fred Vasquez, Adriaan Visser

Adressen Nederlands Instituut voor LastechniekPostbus 190 - 2700 AD ZoetermeerT 088 018 70 00 - E [email protected] - www.nil.nl

Belgisch Instituut voor Lastechniek vzwTechnologiepark 935 - B-9052 Zwijnaarde, BelgiëT +32 9 292 14 05 - F +32 9 292 14 01, E [email protected] - www.bil-ibs.be

OPUS communicatie-ontwerpFruitweg 24 j - 2321 GK Leiden, T 071 589 56 44 - F 071 541 41 50E [email protected] het verzenden van grote bestanden kunt u gebruik maken van:https://vakbladlastechniek.wetransfer.com

Abonnementen Voor particulieren in Nederland € 62,50 op privé-adres, voor bedrijvenin Nederland per abonnement. Voor studenten en senioren geldt in Nederland een speciaal tarief.

Voor abonnementen in België kunt u contact opnemen met [email protected] zijn excl. BTW.

Lastechniek verschijnt tien keer per jaar en wordt toegezonden aandeelnemers van het Nederlands Instituut voor Lastechniek (NIL) en hetBelgisch Instituut voor Lastechniek (BIL) en andere geïnteresseerdenen belanghebbenden in de verbindingstechniek. Voor vragen overabonnementen kunt u terecht bij het NIL of het BIL voor België. Het abonnement geldt voor een geheel jaar. Opzeggingen per aan-getekend schrijven vóór 1 oktober van het lopende jaar.

Verzendadres wijzigen? Stuur dan het etiket met verbeterd adres retour.Alle advertentiecontracten worden afgesloten conform de regels voorhet Advertentiewezen gedeponeerd bij de rechtbanken in Nederland.

Ontwerp en lay-out OPUS communicatie-ontwerp, Leiden.

Hoewel de informatie gepubliceerd in deze uitgave zorgvuldig is uitgezocht en waar mogelijk gecontroleerd, sluiten de uitgever en de redactie uitdrukkelijk iedere aansprakelijkheid uit voor eventuele onjuistheden en/of onvolledigheid van de verstrekte gegevens.

©2014 - Overname van artikelen is slechts mogelijk na verkregen schriftelijke toestemming van de uitgever.

Colofon

Volg LASTECHNIEK op twitter:

@VBLASTECHNIEK

Wat is dat toch, met lassen en vissen? We durven er (nog)niks om te verwedden, maar als we alle lassers zoudenvragen naar hun grootste hobby, zou vissen met stip opnummer één komen. Vele ‘Lassers van de maand’ heb-ben deze stelling al bewezen. Desgevraagd bevestigenze dat ze veel collega’s kennen die ook graag vissen. Ookals je googelt: “lasser hobby vissen” vind je al snel vis-sende lassers. Doe hetzelfde met “boekhouder hobbyvissen”, en de resultaten blijven uit. Maar waar het hem inzit? Heeft het te maken met het contrast tussen vuur enwater? Is het de rust en concentratie die je zowel bij hetlassen als bij het vissen moet kunnen opbrengen? Hoedan ook, het blijft fascinerend dat een hobby blijkbaar zopast bij een beroepsgroep. Misschien een idee om naastlaswedstrijden ook eens viswedstrijden voor lassers te or-ganiseren?

Over laswedstrijden gesproken: tijdens de komende NILVerbindingsweek, van 4 tot en met 6 november, wordenvoor de tweede keer de Lage Landen Laswedstrijdenvoor jonge lassers gehouden. De inschrijvingen zijn in-middels van start gegaan; meer informatie vindt u ver-derop in dit blad.

Hoewel deze uitgave niet gemaakt is in het kader van eenthema, is er deze maand toevallig veel aandacht voor me-tallurgische onderwerpen. Zo is er het derde vervolgarti-kel in de reeks over de invloed van legeringselementenop het lasmetaal. Verder vindt u een uitgebreid artikelover de uitkomsten van een bijeenkomst over (het lassenvan) duplex roestvaste staalsoorten en een artikel overhet vervaardigen van tussenmetalen door middel van ex-plosielassen.

Het verbinden van nieuwe materiaalsoorten vraagt omsteeds meer gedegen metallurgische kennis van de las-ser. Is deze kennis onvoldoende, dan leidt dit onherroe-pelijk tot lasproblemen, ongeacht de handvaardigheidvan de lasser. Op de cover ziet u een trotse en creatievelasser die deze maand zijn verhaal vertelt in de rubriek“Vaktrots”. Bij het maken van deze uitgave moesten we bijhet plannen van het bedrijfsbezoek en het eventuele cor-rigeren van het artikel rekening houden met de vakantie-plannen van de betrokkenen. Wat die plannen waren?Vissen natuurlijk, karpervissen!

We wensen u veel leesplezier.

De makers van Lastechniek

Karpervissen

LASTECHNIEK VOORWOORD - september 2014

“Valk Welding manifesteert zich met knowhow op lasgebied”

Valk Welding [email protected]. 078 69 170 11 www.valkwelding.com

André Kouwenberg, Industrial Engineer Marel Stork Poultry Processing:

André Kouwenberg: “Door de open houding en korte

communicatielijnen hebben we in de afgelopen 25

jaar veel vertrouwen opgebouwd in Valk Welding en

durfden we de ontwikkeling van een volledig geautomotiseerde productiecel

wel aan. Er zijn meerdere systeemintegrators die dat misschien ook zouden

kunnen, maar Valk Welding manifesteert zich met haar specifi eke kennis op

lasgebied steeds meer op deze markt.”

Zorgt dat het hele lasproces optimaal verloopt

Service, training en parts dicht bij huis

Specialisten op las- en robotgebied

Complete systemen uit één hand

Maatwerk in programmeer automatisering

Inhoud #9 september 2014

LASTECHNIEKwordt uitgegeven door OPUS communicatie-ontwerp in opdracht van het Nederlands Instituut voor Lastechniek in samenwerking met het Belgisch Instituut voor Lastechniek

www.vakbladlastechniek.nl

04 Vanuit de verbindingswereld

12 Invloed van legeringselementen op de

structuur en eigenschappen van lasmetaal (3)

16 Het lassen van duplex roestvast staal

22 Robots slapen niet bij Auping

26 Laskennis opgefrist 14

Duplex roestvast staal

is zo populair omdat

het de goede eigen-

schappen van

beide materialen

combineert, namelijk

een hoge sterkte

en een goede

corrosiebestendigheid. 16 30

36

Coverfoto: Robert Koelewijn bij Bronswerk Heat Transfer

© NobelClad

30 Het verbinden van staal en aluminium

door middel van explosielassen

34 Nieuw leven voor oude robot

35 Willem de Welder

36 Vaktrots

38 Brancheregister

Bedrijven die op zoek zijn naar een oplossing voor een technisch probleem, kunnen hun vraag neerleggen bij tech-

nischeoplossing.nl, een online platform dat ondernemers en technici bij elkaar brengt. Deze website, gebaseerd op

het populaire concept van crowdsourcing, is een initiatief van de twee jonge werktuigbouwkundigen Tom Kroeze en

Ruud Oude Weernink. Opdrachtgevers met een technische vraag schrijven online een wedstrijd uit. Aan die wed-

strijd verbinden ze een prijs voor de beste oplossing. De hoogte van deze bonus bepalen de bedrijven zelf. Technici

sturen hun uitgewerkte oplossing in. Na een vooraf bepaalde deadline beoordeelt de opdrachtgever de ingestuurde

oplossingen en beloont de beste oplossing.

8

Koninklijke Metaalunie is enthousiast over het plan vande regering om extra te investeren in de deskundig-heid van leraren. In een brief die minister Bussemakeren staatssecretaris Dekker op 28 augustus jl. naar deTweede Kamer hebben gestuurd worden extra inves-teringen in het onderwijs aangekondigd. Zowel lerarenin het mbo als leraren in het primair en voortgezet on-derwijs krijgen recht op tijd en geld voor bijscholing.

LASTECHNIEK LASTECHNIEK

4 5

BERICHTEN - september 2014 september 2014

Concreet aanbod“Een mooie eerste stap, maar dan moet het ook wel in-gevuld gaan worden”, zegt André van der Leest, be-leidssecretaris Onderwijszaken van Metaalunie. “Uitervaringen in de eigen sector blijkt dat alleen geld en tijdbeschikbaar stellen niet voldoende is. Er zal een con-creet aanbod moeten komen, een actieve vorm van ad-visering en aanmelding van leraren voor bijscholing.”Dat kan volgens Van der Leest deels via een aanbodvanuit de bestaande cursusinstituten, maar ook door ge-bruik te maken van kennis en ervaringen vanuit het be-drijfsleven.

Fried Kaanen is vanaf 1 september officieel voorzittervan Koninklijk Metaalunie. Hij volgt daarmee Michaëlvan Straalen op. Kaanen vindt dat er veel kansen lig-gen voor de Nederlandse maakindustrie en ziet daar-bij een belangrijke rol weggelegd voor het MKB in demetaal.

Sneller en slimmerVolgens Kaanen vinden veel belangrijke innovaties hunweg via het MKB-metaal. “Nieuwe technologische ont-wikkelingen die op ons afkomen, zoals robotics, 3D-printing en sensoring, bieden kansen op nog sneller enslimmer ontwerpen, ontwikkelen en produceren. HetMKB-metaal is als geen ander in staat dit soort nieuwetechnologieën te implementeren en levert zo een be-langrijke bijdrage aan een innovatieve en efficiëntemaakindustrie die de concurrentie ook in de toekomstaankan.” Eén van de speerpunten van zijn voorzitter-schap is dan ook het bevorderen en stimuleren van pro-cesinnovatie onder de Metaalunieleden.

leraren toe

5

Techniek & ScienceMetaalunie is bereid om stageplaatsen, workshops enmasterclasses te organiseren voor leraren die zich willenbijscholen. Het gaat bij leraren in het basisonderwijs ombijscholing voor het vakgebied Techniek & Science. Omdit goed tot zijn recht te laten komen in het basisonder-wijs, moet het zoveel mogelijk geïntegreerd worden inandere vakken. “Dat is een taak van de school en van deleraren”, vindt Van der Leest. “Daarbij kunnen bedrijvenin de regio de scholen ook behulpzaam zijn.”

Nieuwe uitdagingVoor het beroepsonderwijs in het vmbo en mbo is hetzaak om kennis te nemen van de nieuwste technolo-gieën en deze een plaats te geven in het onderwijs. “Metde komst van robots, 3D-printen en vele andere nieuwehoogwaardige technologieën staat het beroepsonder-wijs voor een nieuwe uitdaging”, vindt Van der Leest.

www.metaalunie.nl

EuroBLECH is het tweejaarlijkse evenement voor deplaatverwerkende industrie, dat dit jaar voor de 23ekeer gehouden wordt. Vanaf dinsdag 21 tot en met za-terdag 25 oktober presenteren ongeveer 1500 expo-santen uit 40 landen de laatste stand der techniek ophet gebied van machines, materialen en systemen. In2012 bezochten 60.000 professionals de beurs.

Complete ketenDe beurs staat bekend om het grote aantal live demon-straties, overzichtelijk verdeeld over vijftien technologi-sche sectoren. Dat maakt EuroBLECH een idealegelegenheid voor het vinden van geschikte apparatuuren oplossingen-op-maat. EuroBLECH toont de com-plete keten van de plaatverwerkende technologie, zoalsplaatmaterialen, hybride producten, onderdelen uitplaat, handling, snijtoepassingen, lassen en andere ver-bindingstechnieken, oppervlaktetechnologie, CAD/CAM-systemen, maar ook veiligheid, kwaliteitsborging enR&D.

EuroBlech 2014 in Hannover

Praktische informatieEuroBLECH 2014 vindt plaats van 21 tot en met 25 ok-tober op de Exhibition Grounds in Hannover.Openingstijden: dagelijks van 9.00 tot 18.00 uur; zater-dag 25 oktober van 9.00 tot 15.00 uur.Toegangskaarten zijn online of ter plaatse verkrijgbaar.Een dagticket kost € 28 in de voorverkoop, of € 35 terplaatse. Studenten betalen € 12 voor een dagticket.

www.euroblech.com

Nieuwe voorzitter metaalunie Fried Kaanen:Krachtig MKB-industriebeleid hard nodig

Metaalunie juicht bijscholing

6

Gepatenteerde technologieDe e684 is een volledig geautomatiseerde lashelm meteen beschermingsniveau van 5 - 13. De helm heeft eeningebouwde 1/1/1/1 ADF-cassette, die beschikt over ge-patenteerde Twilight Technology waardoor de cassetteniet in een keer, maar geleidelijk teruggaat naar de neu-

trale stand, waardoor de ogen van de lasser minder ver-moeid raken. Ook is deze cassette hoekonafhankelijk.Vanuit elke hoek heeft de lasser een scherp, kleurenechtbeeld van het werkstuk.

Geen onderbrekingen meerDe nieuwe lashelm is een product van de Zwitserse las-helmenfabrikant optrel en is sinds 14 juli verkrijgbaar inNederland bij lashuizen en technische groothandels. Im-porteur is De Vlamboog in Hoofddorp, producent en im-

7

LASTECHNIEK BERICHTEN - september 2014 LASTECHNIEKseptember 2014

Op donderdag 30 oktober 2014 organiseert Mikrocentrum de eerste editie van Lijmen 2014. Dit nieuwe eve-nement heeft als doel om onder andere productontwikkelaars, ontwerpers, constructeurs en engineers teinformeren over lijminnovaties.

Voordelen lijmtechnologieNaast andere verbindingstechnieken zoals lassen, sol-deren en mechanische verbindingstechnieken heeft hetlijmen inmiddels een goede positie veroverd. In vele tak-ken van industrie maakt men gebruik van de voordelenvan het toepassen van lijmtechnologie. Ontwerpvrijheidbij het construeren, een betere corrosiebestendigheidvan de verbinding en een grotere demping van mecha-nische en geluidstrillingen zijn daar voorbeelden van.Daarnaast wordt lijmtechnologie toegepast als opper-vlakte-activeringstechniek bij het 3D printen (AdditiveManufacturing).

Kennis en praktijkvoorbeeldenVoor het ontwikkelen van duurzame producten is kennisvan lijmverbindingen en de bijbehorende bewerkings-processen in toenemende mate van belang. De ontwik-kelingen zijn stormachtig, maar er heerst nog veelonbekendheid. Welk lijm moet worden gekozen in rela-tie tot kostprijs, levertijd, functie, bewerking en vormge-ving? Wat zijn de ontwikkelingen in anderetoepassingsgebieden? Het Lijmen Event biedt kennis enpraktijkvoorbeelden ter inspiratie. De focus van Lijmen2014 ligt op drie onderwerpen: composieten, mecha-tronica en kennis vergroten.

30 oktober 2014: Alles over lijmen op één dag

Praktische informatieLijmen 2014Donderdag 30 oktober 2014 Hilvaria Studio's, HilvarenbeekHet evenement is gratis toegankelijk voor leden van hetMikrocentrum High Tech Platform. De reguliere toe-gangsprijs is € 75,- (excl. btw).

www.lijm-event.nl

Programma09:00-09:30 Ontvangst09:30-09:40 Welkom namens locatie09:40-09:50 Welkom namens Mikrocentrum09:50-10:10 Opening door de dagvoorzitter10:10-10:50 Lezingenprogramma met parallel te

houden lezingen op het gebied van composieten, mechatronica en kennis

10:50-11:20 Koffie-/theepauze11:20-12:50 Vervolg lezingenprogramma12:50-13:50 Lunchpauze13:50-14:00 Exposanten pitches14:00-15:00 Vervolg lezingenprogramma15:00-15:10 Afsluiting door de dagvoorzitter15:10-16:00 Borrel

Evenementen

HALHARDENBERG

GORINCHEM VENRAYEvenementenhal Hardenberg - 2, 3 en 4 september 2014

Ons evenement.UW MOMENT.

advertentie

De optrel e684 is een lashelm die zichzelf volledig automatisch aanpast aan de lichtintensiteit. Daarmee onder-scheidt deze lashelm zich van de gebruikelijke lashelmen met ADF (Auto Darkening Filter). De autopilot van dee684, die gebaseerd is op een nieuw ontwikkeld sensorconcept, meet de kracht van de lasboog, waarna de ADF-cassette zich automatisch aanpast.

porteur/exporteur van lasaccessoires en persoonlijkebeschermingsmiddelen. Jeroen Roeleveld, sales mana-ger bij De Vlamboog: “Lasmachinefabrikanten hebben,met als doel om de productiviteit te verhogen, moderne,state-of-the-art-lasapparaten ontwikkeld voor de pro-ductie-industrie. De toename in de productiviteit kan in

de praktijk echter tegenvallen. Het selecteren vannieuwe parameters aan de toorts verandert de intensiteitvan de lasboog. Stijgende en dalende stroomsterktesresulteren in een fellere of zwakkere lichtbron. Hoewelde lassers zijn uitgerust met een automatische lashelm,moeten zij alsnog het lasproces onderbreken om dejuiste instellingen van de lashelm te selecteren om zoaan de nieuwe parameters te voldoen. Die onderbre-kingen behoren tot het verleden met deze nieuwe vol-automatische lashelm.”

Nieuwe lashelm reguleert zichzelf

8

LASTECHNIEK BERICHTEN - september 2014

In Spijkenisse is sinds november 2013 de grootste stralingsbunker in de Europoort operationeel. De bunker, diegebouwd is door de Mistras Group, is 14 meter lang, 8,5 meter breed en 5 meter hoog en is via een grote toe-gangspoort toegankelijk voor trailers. Dankzij deze faciliteit kunnen gelaste prefab leidingdelen op een efficiënteen flexibele manier radiografisch worden onderzocht. De investering in de stralingsbunker is onderdeel van destrategie van het bedrijf om zich nog meer toe te leggen op het aanbieden van niet-destructief onderzoek (NDO).

Meer NDODe Mistras Group is een beursgenoteerd, sterkgroeiend bedrijf dat zich sinds zijn oprichting in1978 vooral heeft gespecialiseerd in het uitvoe-ren van inspecties in de olie- en gasindustrie.Verreweg de grootste klantenkring wordt nogsteeds gevormd door raffinaderijen en tankop-slag. Herman Schoorlemmer, directeur van Mis-tras Rotterdam, vertelt dat de sterke groei vanhet bedrijf voor de helft is toe te schrijven aan ac-quisities, en voor de andere helft aan het aan-boren van nieuwe markten. “In Nederland enBelgië is Mistras in de laatste 6 jaar gegroeid van6 naar 70 werknemers. De nieuwe grote bunkervoor het uitvoeren van radiografisch onderzoekzal naar verwachting bijdragen aan verdere groeivan het aandeel niet-destructief onderzoek.”

Geavanceerde NDO-techniekenNaast de standaardmethoden voor niet-destruc-tief onderzoek (visueel, radiografisch, magne-tisch, ultrasoon, enzovoort) biedt Mistrasgeavanceerde NDO-technieken, zoals PhasedArray, ToFD, Ultrasonic Corrosion Mapping enAkoestische Emissie. Schoorlemmer: “Wereld-wijd denk ik dat wij wat meer aan geavanceerdNDO doen dan andere bedrijven. We hebbenook in Spijkenisse speciale technieken in huisdie andere bedrijven niet hebben, zoals Akoes-tische Emissie en LSI (Large Structure Inspec-tion), een techniek om heel snel wanddiktes inkaart te brengen.” Voor de olie- en gasindustrievoert Mistras complete inspecties uit van op-slagtanks en pijpleidingen, inclusief bijbehorendNDO. “We zijn daarnaast bezig met het invoerenvan een intelligente inspectiedatabase in Neder-land, zoals dat ook in Amerika is gedaan. Verderhebben we specialisten in huis op het gebiedvan Corrosion Engineering en Fitness for Ser-vice.”

Grootste stralingsbunkerin de Europoort

9

LASTECHNIEKseptember 2014

Akoestische emissieEen zeer specialistische techniek die Mistras in Spijke-nisse beheerst is Akoestische Emissie. “Met gevoeligesensoren ‘luisteren’ we als het ware naar wat er in hetmateriaal gebeurt. Dit onderzoek geeft bijvoorbeeld eengoede indicatie van de conditie van de bodem van eenopslagtank, zonder dat deze eerst leeggemaakt hoeft teworden. De techniek heeft echter meer toepassingsmo-gelijkheden en wordt inmiddels ook gebruikt voor hetmonitoren van bruggen.”

ToekomstSchoorlemmer verwacht dat er vanuit een ouder wor-dende industrie in de toekomst meer behoefte zal zijnaan in-service NDO. “We zullen meer vaste werkzaam-heden gaan uitvoeren voor raffinaderijen, maar we zienook mogelijkheden voor nieuwe markten, zoals het con-tinu monitoren van offshore-windmolenparken en eenuitbreiding van werkzaamheden met behulp van RopeAccess.” Mistras werkt met veertien Centers of Excel-lence. “Hier komen vanuit de hele wereld de best be-schikbare technieken bijeen voor bepaaldetoepassingen. Zo zijn er Centers of Excellence voor on-derzoek aan grote opslagtanks, inspectie van pijplei-dingen, Rope Access, geautomatiseerd ultrasoononderzoek, enzovoort. Dat zorgt dat we altijd met delaatste technologie kunnen werken.”

www.mistras.nl

Nieuwe NIL-bedrijfsdeelnemers per 30-06 (L t/m V)

Leemberg Pijpleidingen B.V.Industrieweg 9 | 2995 BE HEERJANSDAMwww.leemberg.nl

Lijmacademie B.V.Ericssonstraat 2 | 5121 ML GILZE RIJENwww.lijmacademie.nl

Mertens Bouwbedrijf B.V.Emmasingel 32 | 6001 BC WEERTwww.mertens-weert.n

Metaalwerk Arie Belo B.V.Van Rietlaan 3 | 3461 HW LINSCHOTENwww.belogroep.nl

Quality ProtectedSeringenplein 17 | 4711 LW SINT WILLEBRORDwww.quality-protected.nl

Segeren Metaalwerken B.V.Watertorenstraat 20 | 4921 XG MADEwww.segeren.nl

Staalbouw Smid Hoogkerk B.V.Hoendiep 276 | 9745 EK GRONINGENwww.staalbouw-smid.nl

de Staalmeesters B.V.Geijsterseweg 12 | 5861 BL WANSSUMwww.staalmeesters.nl

Thermoflor B.V.Sourethweg 17 | 6422 PC HEERLENwww.thermoflor.com

VDL ETG Eindhoven B.V.Achtseweg Noord 5 | 5651 GG EINDHOVENwww.vdletg.com

10

LASTECHNIEK BERICHTEN - september 2014

11

ABIMIG A TVoor elke opdracht het geschikte laspistool.

ABIMIG A T: de beste keuze!

■ Flexibiliteit: de optimale positie en configuratie voor elke opdracht

■ Lichtgewicht: minder belastend voor de lasser

■ Robuust: hoge mechanische sterkte en duurzame slijtonderdelen

■ Krachtig: onovertroffen verhouding gewicht-belastbaarheid

■ Kostenbesparend: forse vermindering van de stilstandtijd

T E C H N O L O G Y F O R T H E W E L D E R ’ S W O R L D .

Beveltools, producent van de Bevel Mate® en Bevel Mite® frezen voor het afkanten en afronden van metaal, introduceert de nieuwe Bevel Mate® EBA-12 motor. Naast een vernieuwde kleur heeft de nieuwe bevelmachineeen verstelbare kop met een diepte-aanduiding, waarmee de gebruiker de diepte gemakkelijker kan aanpassen.

Van grijs naar zwartDe kleur van de nieuwe Bevel Mate® EBA-12 is veran-derd van lichtgrijs naar zwart. Het nieuwe uiterlijk sluitbeter aan bij de andere producten van Beveltools. Omhet plaatje compleet te maken worden de motoren aan-geboden in speciaal daarvoor ontworpen koffers. Be-veltools heeft vorig jaar al zijn producten geïntroduceerdop de vakbeurs Fabtech in Chicago. Sindsdien hebbener verschillende productinnovaties plaatsgevonden,waarvan de nieuwe Bevel Mate® EBA-12 en de koffersde meest recente zijn.

Nieuwe bevelmachinemet diepte-aanduiding

Drie motoren“In totaal zijn nu voor de Bevel Mate® drie motoren ver-krijgbaar: de Bevel Mate® Basic (700 watt), de BevelMate® Premium (1530 watt) en de Bevel Mate® Air, voorgebruik op lucht. De dubbel gelagerde kop maakt denieuwe Bevel Mate® Premium extra stevig en daarmeebetrouwbaarder in het gebruik. De Bevel Mate® is ont-worpen voor het zwaardere freeswerk tot een diepte van12 mm. Voor het lichtere freeswerk, tot een diepte van 5mm, is de Bevel Mite® geschikt. De frezen zijn verkrijg-baar in R2, R3 en R4 radius voor verfranden en in hoe-ken van 30, 37,5 en 45 graden. The Bevel Mite® is ookverkrijgbaar in een hoek van 60 graden. Deze nieuwefrezen, gemaakt met een hardheid 92 op de schaal vanRockwell, maken het schuin afsnijden van randen opbijna elk metaal mogelijk. Testresultaten op staal latenzien dat er met deze frezen 150 meter gefreesd kan wor-den zonder kwaliteitsvermindering”, aldus een woord-voerder.

www.beveltools.com

INNO-metaal / INNO-assembly B.V. in Eindhoven is ge-specialiseerd in het ontwikkelen, ontwerpen en vervaar-digen van complexe fijnmechanische onderdelen, mecha-tronische modules en systemen, van conceptontwikkelingtot gereed product. INNO-metaal draagt zorg voor de on-derdelenfabricage. INNO-assembly draagt zorg voor hetcompleet monteren

Wij zijn op zoek voor onze lasafdeling naar een gedreven

lascoördinator of (aankomend) lasspecialist

met veel laskennis, die toe is aan een volgende stap.

Je hebt in ieder geval een afgeronde MBO-opleiding ni-veau 3 of 4 nodig richting WTB / metaal of lassen of eenafgeronde opleiding IWP of IWS. Je hebt de ambitie omverder te leren en je te ontwikkelen tot volwaardig las-specialist, IWS.

De lasserij, waar deze functie onder valt, heeft 25 mede-werkers.

Onderstaande taken horen in ieder geval bij de functie:• Je bent DE vraagbaak als het gaat om lassen, voor

zowel de afdeling, maar ook binnen het gehele bedrijf en fungeert als lascoördinator.

• Je bent nauw betrokken bij nieuwe projecten (op lasgebied) en het uitrollen hiervan.

• Je bent de kartrekker van nieuwe (ISO) normeringen en zorgt mede ervoor dat collega’s over de juiste certificaten beschikken, denk aan ISO 14731.

• Bestaande producten zullen door je bekeken worden om het lasproces efficiënter te maken.

• Bij (nieuwe) werkorders instrueer je lassers over hoe het werk aan te pakken (dit borg je in de werkinstructie).

• Bij afkeur ben je degene die dit begeleidt op de afdeling.

• Je bent projectleider bij verbeterprojecten.• Je bent in staat tot het doen van procesaudits.• Je doet analyses over het proces en de producten

en daar waar nodig voer je verbeteringen door.• Je bent aanspreekpunt voor extern bezoek en

leerlingen op de afdeling.• Je zult nauw samenwerken met de chef van de

afdeling en je rapporteert direct aan de productie-manager.

Ben jij die toplasser met ambities of die WTB-kundige dieeen echte specialist wilt worden, twijfel dan niet en solli-citeer via:

Mevr. J. van Gelder, [email protected] vragen bel: 040-2629233

Wilt u uw kennis nog verder vergroten?

Het NIL organiseert gedurende het jaar workshops over verschillende lastechnische onderwerpen zoals:

Voor meer en actuele informatie over de workshops: www.nil.nl

advertentie

Aluminium lassen | ASME Sectie IX | Visueel beoordelen van lasverbindingen

Lasserskwalificaties volgens NEN-EN-ISO 9606-1

Lasnaadaanduidingen volgens NEN-EN-ISO 2553:2014

In tabel 1 is bij een kerfslagwaarde van 100 J de bijbeho-

rende temperatuur vermeld en is aangegeven in welke

mate spanningsarm gloeien en rekveroudering (10 % rek

en ½ uur gloeien op 250 °C) de overgangstemperatuur

beïnvloedt. Het spanningsarm gloeien heeft nauwelijks in-

vloed op de temperatuur behorende bij een kerfslag-

waarde van 100 J, maar rekveroudering heeft een enorme

nadelige invloed. Daarbij moet wel bedacht worden dat

Evans een rek heeft toegepast van 10 % en dat een rek

van 5 % gebruikelijker is, zodat het effect op het verloop

van de kerfslagkromme geringer zal

zijn dan door hem gemeten. In figuur

3 is de kerfslagwaarde van de rekver-

ouderde lassen uitgezet als functie van

de temperatuur. De overgangstempe-

ratuur is weliswaar naar hogere tem-

peraturen verschoven, maar de situatie

is nu totaal omgedraaid. De over-

gangstemperatuur is nu het laagst voor

het hoogste mangaangehalte en het hoogst voor het laag-

ste mangaangehalte; een en ander volgt ook uit tabel 1.

In de figuren 4 tot en met 6 is het verloop van de kerf-

slagwaarde voor verschillende temperaturen uitgezet als

functie van het mangaangehalte. Voor de lastoestand geldt

dat bij kamertemperatuur de kerfslagwaarde afneemt met

toenemend mangaangehalte. Bij lagere temperaturen ech-

ter, neemt de kerfslagwaarde toe met toenemend man-

gaangehalte tot een optimum bij circa 1,5 % Mn. Voor de

laagste temperatuur van - 70 °C blijft de kerfslagwaarde

stijgen met toenemend mangaangehalte. Spanningsarm

gloeien heeft slechts een gering positief effect op de kerf-

slagwaarde. (Vergelijk de figuren 4 en 5.)

Wel blijkt nu het optimale mangaangehalte af te hangen

van de beproevingstemperatuur. Hoe lager de beproe-

vingstemperatuur des te hoger moet het mangaangehalte

zijn voor een optimale kerfslagwaarde. Rekveroudering

heeft, zoals al in tabel 1 is aangegeven, een groter effect op

de kerfslagwaarde. Voor alle temperaturen ligt de kerf-

slagwaarde aanzienlijk lager dan voor de lastoestand. Ver-

der is er geen duidelijk optimaal mangaangehalte meer

waarneembaar. De kerfslagwaarde neemt vooral bij lagere

temperaturen toe met toenemend mangaangehalte.

KerfslagwaardenOm de 20 mm platen te kunnen lassen zijn meerdere lagen

nodig. Het gevolg is dat een groot deel van de lasverbin-

ding zal rekristalliseren bij het leggen van de volgende

laag. In de kerfslagstaven bedraagt het kolomvormige deel

van de structuur niet meer dan 20 %, de rest van de struc-

tuur is gerekristalliseerd. Bij het beoordelen van de kerf-

slagwaarden moet hiermee rekening worden gehouden.

Door het grote aandeel van de gerekristalliseerde struc-

tuur zullen de kerfslagwaarden hoog uitvallen.

De kerfslagwaarden voor de lastoestand worden als func-

tie van de beproevingstemperatuur weergegeven in figuur

2. Uit deze figuur blijkt dat mangaan de ‘upper shelf’ ener-

gie verlaagt. Dit geldt ook na spanningsarm gloeien en na

rekveroudering, zie [1]. De overgangstemperatuur van taai

naar bros breken wordt door mangaan verlaagd en een

optimale conditie wordt bereikt bij een mangaangehalte

van ongeveer 1,5 %. Bij hogere mangaangehaltes neemt

de overgangstemperatuur weer toe. Wat verder opvalt, is

dat de ‘lower shelf’ energie voor het hoogste mangaange-

halte hoger ligt dan voor de lagere mangaangehaltes.

Door het spanningsarm gloeien verandert de helling van

de rechte lijn voor de treksterkte meer dan voor de rek-

grens en gelden de volgende twee formules:

Deze formules mogen niet algemeen worden toegepast,

omdat deze specifiek gelden voor de gekozen lasomstan-

digheden. In dit geval meerlagenlassen met beklede elek-

troden. Voor het OP-lassen bijvoorbeeld zullen andere

formules gelden. Wel komt de invloed van mangaan op de

sterkte duidelijk tot uiting. In lastoestand zal een verho-

ging van het mangaangehalte met 0,1 % tot een toename

van de rekgrens leiden van ongeveer 10 MPa.

12

LASTECHNIEK METALLURGIE - september 2014

vans heeft in zijn onderzoek gebruik gemaakt van

een plaatdikte van 20 mm en gelast met een nomi-

nale warmte-inbreng van 1 kJ/mm. De interpass-

temperatuur was daarbij maximaal 150 °C. De trekstaven

zijn uit vol lasmetaal vervaardigd.

Treksterkte en rekgrensDe structuur en chemische samenstelling van de lasver-

binding zijn bepalend voor de mechanische eigenschap-

pen. In figuur 1 zijn de rekgrens en de treksterkte uitgezet

als functie van het mangaangehalte. Dit is gedaan voor

zowel de lastoestand als na spanningsarm gloeien (2 uur

op 580 °C). De invloed van mangaan op de sterkte is over-

duidelijk; rekgrens en treksterkte nemen toe met toene-

mend mangaangehalte.

De meetresultaten liggen op een rechte lijn en voor de las-

toestand wordt de sterkte weergegeven met de volgende

twee formules:

door Theo Luijendijk, TU Delft en Luijendijk Advisering; Fred Neessen en Harm Meelker, Lincoln Electric Nijmegen

In deel 3 van deze serie (zie ook Lastechniek #2 en #5 2014) wordt de invloed van mangaan op de mechanische eigenschappen van de lasverbinding behandeld. Het betreft het onderzoek van G.M. Evans naar de invloed van mangaan op de structuur en eigenschappen van de met beklede elektroden gemaakte lasverbindingen.

Invloed van legeringselementen opde structuur en eigenschappen van lasmetaal

Deel 3 - De invloed van mangaan op de mechanische eigenschappen van de las

E

Figuur 1 Sterkte als functie van het mangaangehalte

Figuur 2 Kerfslagwaarden voor de verschillende elektroden als functie van de beproevingstemperatuur. A = 0,66 % Mn; B = 1,00 % Mn; C = 1,42 % Mn; D = 1,82 % Mn

Figuur 3 Kerfslagcurven na rekveroudering (10 % rek, ½ uur op 250 °C)A = 0,66 % Mn; B = 1,00 % Mn; C = 1,42 % Mn; D = 1,82 % Mn

R0,2 = 314 + 108 Mn RM = 394 + 108 Mn

R0,2 = 311 + 89 Mn RM = 311 + 98 Mn Tabel 1 Invloed van spanningsarm gloeien en rekveroudering bij 100 J

13

LASTECHNIEKseptember 2014

15

LASTECHNIEKseptember 2014

14

LASTECHNIEK METALLURGIE - september 2014

Literatuur1. G.M. Evans. Effect of Manganese on ther Micro-structure and Properties of All-weld-metal Deposits.IIW-Document II-A-432-77.

RectificatieIn deel 2 van deze artikelenreeks (zie Lastechniek #5,2014) is de invloed van het mangaangehalte op destructuur van de sluitlaag besproken. Daarbij werd on-derscheid gemaakt tussen de grofkorrelige zone, dezone met stengelkristallen en de fijnkorrelige zone. Pervergissing is onderstaand tekstgedeelte weggevallenin het verschenen artikel.

De grofkorrelige zoneDe invloed van mangaan op de grofkorrelige zonebleek moeilijk te bepalen. Met toenemend mangaan-gehalte etste de structuur sterker aan. Verder namende afmetingen van de pro-eutectoïdische ferriet en degebieden met naaldferriet af met toenemend man-gaangehalte. Dus ook een afname van de korrel-grootte in de grofkorrelige zone met toenemendmangaangehalte. Waar de grofkorrelige zone preciesbegon en eindigde bleek lastig te bepalen, vooralomdat bij meerlagenlassen de diverse lagen elkaarbeïnvloeden en de grofkorrelige zones elkaar kunnenkruisen.

COD-waardenVoor het bepalen van de COD-waarden heeft Evans ge-

bruik gemaakt van proefstukken (20 x 26 cm), die voor-

zien waren van een mechanische kerf. Geen

vermoeiingsscheur zoals gebruikelijk is bij standaard

COD-proefstukken. De gepresenteerde waarden kunnen

daarom alleen onderling vergeleken worden en zijn in deze

samenvatting ook niet vermeld. Wel blijkt dat de invloed

van het spanningsarm gloeien en de rekveroudering iden-

tiek is aan het verloop van de kerfslagwaarden als functie

van het mangaangehalte.

Gunstig effect mangaanUit het metallografisch onderzoek blijkt overduidelijk dat

met toenemend mangaangehalte de hoeveelheid naald-

vormige (aciculaire) ferriet toeneemt ten koste van de pro-

eutectoïdische ferriet en de lamellaire ferrietcomponenten

(zijplaatferriet). Verder treedt met toenemend mangaan-

gehalte een verfijning op van de naaldvormige ferriet.

Beide effecten werken gunstig uit op de sterkte en taaiheid

van de lasverbinding. Mangaan heeft dus een gunstig ef-

fect op de sterkte en taaiheid van de lasverbinding. Op-

lossingsharding en korrelverfijning onder invloed van

mangaan resulteren in een sterkteverhoging van 10 MPa

per 0,1 % mangaan. Deze sterkteverhoging geldt speci-

fiek voor de gekozen beproevingsomstandigheden: plaat-

dikte 20 mm, lassen met beklede elektrode via de

meerlagentechniek met een warmte-inbreng van 1 kJ/mm.

De sterkte van de lasverbinding neemt af door spannings-

arm gloeien. De afname wordt groter met toenemend

mangaangehalte. Als gevolg van het gloeien treedt carbi-

deprecipitatie op, maar dit heeft voor de gekozen tempe-

ratuur en gloeitijd (580 °C, 2 uur) geen secundaire

hardingseffecten tot gevolg.

Figuur 5 Invloed van mangaan op de kerfslagwaarde bij verschillende temperaturen na spanningsarm gloeien (2 uur op 580 °C)

Figuur 6 Invloed van mangaan op de kerfslagwaarde bij verschillende temperaturen na rekveroudering (10 % rek, 2 uur op 250 °C)

COD-proeven niet altijd nodigHet verloop van de COD-waarden als functie van tempe-

ratuur en mangaangehalte vertoont goede overeenkomst

met het verloop van de kerfslagwaarden. Evans trekt dan

ook de conclusie dat de universele Charpy V kerfslag-

proeven met vertrouwen toegepast kunnen worden voor

routinematige classificatie van elektroden. Dure COD-

proeven zijn dus niet nodig. Voor bestaande constructies

echter zijn COD-proeven wel nodig voor evaluatie van

‘fitness for purpose’ en voor het bepalen van de kritische

defectgrootte. Het gebruikmaken van een mogelijke cor-

relatie tussen Charpy V en COD-waarden mag alleen als

de hoeveelheid rekveroudering in de las gering is. Voor-

zichtigheid is geboden, omdat deze relatie onder andere

afhangt van het type elektrode (slaksamenstelling).

Upper shelf en lower shelfIn overeenstemming met andere onderzoeken constateert

Evans een verlaging van de ‘upper shelf’ energie met toe-

nemend mangaangehalte. Daarmee contrasterend is de

toename van de ‘lower shelf’ energie met toenemend man-

gaangehalte.

Taai en bros brekenIn het overgangsgebied tussen taai en bros breken heeft

mangaan een optimaal gunstig effect bij een gehalte van

circa 1,5 %. Dit ondanks de constante verfijning van de

structuur met toenemend mangaangehalte. Het gedrag

wordt dus bepaald door de competitieve actie van man-

gaan op

• de verhoging van de rekgrens;• de vergroting van de volumefractie van de naald-

vormige ferriet en de korrelverfijnende werking in de vorige laag door de volgende.

Spanningsarm gloeien had nauwelijks effect op de resul-

taten van de kerfslagproef. De te verwachten afname in

de taaiheid door carbideprecipitatie wordt gecompenseerd

door een tegengesteld mechanisme, bijvoorbeeld een af-

name van de hardheid van de ferriet.

Rekveroudering (10 %, 250 °C, ½ uur) daarentegen in-

duceert een aanzienlijke verbrossing. Voor koolstof-man-

gaanlasverbindingen wordt algemeen verondersteld en

geaccepteerd dat het element stikstof bepalend is voor de

afname van de weerstand tegen brosse breuk. Evans twij-

felt hier echter aan, het stikstofgehalte voor de hoogste

drie mangaangehaltes was namelijk constant. De mate van

veroudering moet eerder gekoppeld worden aan mangaan

zelf of aan het gecombineerde effect van mangaan en kool-

stof. Het koolstofgehalte van de lassen was namelijk niet

constant, en hoger voor de twee hoogste mangaangehal-

Figuur 4 Invloed van mangaan op de kerfslagwaarde in lastoestand voor verschillende temperaturen

tes. De relatief hoge kerfslagwaarden voor de lassen C

(1,42 % Mn) en D (1,82 % Mn) zijn naar alle waar-

schijnlijkheid het gevolg van de door mangaan veroor-

zaakte korrelverfijning.

Andere legeringselementenHet onderzoek van Evans toont alleen de invloed van

mangaan op de structuur en mechanische eigenschappen

van met beklede elektrode gemaakte lassen. Lasmetaal is

niet alleen gelegeerd met mangaan; ook andere legerings-

elementen worden toegevoegd om de structuur en eigen-

schappen te beïnvloeden. Nikkel, molybdeen en chroom

zijn daarvan de meest bekende.

In de komende delen van deze artikelenreeks wordt de in-

vloed van andere legeringselementen behandeld. Als eer-

ste zal aandacht worden besteed aan het element silicium.

Kortom: wordt vervolgd.

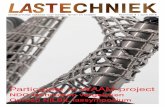

Duplex roestvast staallassen

is niet moeilijk;wel anders

17

LASTECHNIEKseptember 2014

uplex roestvast staal en zijn varianten krijgen een

steeds groter aandeel in de roestvast staalmarkt.

Dankzij de hoge rekgrens, waardoor dunner en

economischer kan worden geconstrueerd, en de hoge

weerstand tegen putvormige corrosie en spanningscorro-

sie, is dit staal in trek bij de (petro)chemische industrie en

in de offshore. Er blijkt veel behoefte te bestaan aan het

vergroten van kennis en ervaring op het gebied van het

lassen van deze staalsoorten. Nog lang niet alle ins en outs

zijn bekend; tegelijkertijd stellen opdrachtgevers steeds

strengere eisen aan de corrosiebestendigheid en de me-

chanische eigenschappen.

Wat is duplex roestvast staalDuplex roestvast staal is metallurgisch gezien een bijzon-

der materiaal. De naam ‘duplex’ zegt het al: het bestaat

uit twee structuren, namelijk een ferrietstructuur (net als

in staal) en een austenietstructuur (die we kennen van de

roestvast staalsoorten 304 en 316). Duplex roestvast staal

is zo populair omdat het de goede eigenschappen van

beide materialen combineert, namelijk een hoge sterkte en

een goede corrosiebestendigheid.

De materiaalfabrikant moet veel moeite doen om een

structuur te verkrijgen met een verhouding austeniet/fer-

riet van 50/50. Naast een juiste chemische samenstelling

moet de fabrikant de temperatuurhuishouding goed be-

waken tijdens de productie, zodat na de vereiste gloeibe-

handeling en volledig gecontroleerde snelle afkoeling een

eindproduct beschikbaar is met de juiste structuur van

50% ferriet en 50% austeniet. Om deze ‘ingevroren’

structuur, en vooral de austenietfase te stabiliseren, wordt

stikstof als legeringselement toegepast.

16

Duplex roestvast staalD

DUPLEX ROESTVAST STAAL - september 2014LASTECHNIEK

lassen is niet moeilijk;

wel anders

Microstructuur van een las in duplex staal. Van links naar rechts basismateriaal -warmte-beïnvloede zone – lasmetaal. Lichtere gedeelten: austeniet. Donkere gedeelten: ferriet. (Bron: voestalpine Böhler Welding Austria,Kapfenberg.)

Duplex generatiesDe eerste beschrijvingen van duplex legeringen stammen

uit 1930, aldus de eerste spreekster tijdens de themadag,

de Zweedse Thérèse Sterneland van Avesta Research Cen-

tre OUTOKUMPU. Door het hoge koolstofgehalte en

daarmee gepaard gaande problemen bij het lassen bleef de

toepassing zeer beperkt. Pas begin jaren 70 slaagde men

erin een geschikte kwaliteit te maken (denk aan een ge-

controleerd koolstofgehalte en legeren met stikstof): de

tweede generatie duplex was geboren. We zijn inmiddels

toe aan de derde generatie, en tot op de dag van vandaag

worden er steeds nieuwe duplex legeringen ontwikkeld.

Een voorbeeld is lean duplex, een uitgeklede variant van

de bekende 1.4462 maar nu met verlaagd nikkel- en ver-

hoogd mangaan- en stikstofgehalte. Corrosietechnisch is

dit materiaal vergelijkbaar met de austenitische kwalitei-

ten als 304L/316L/317L, maar met de sterkte van een du-

plex. Verder zijn er de super- en hyperduplex staalsoorten

met verhoogd chroom, molybdeen en stikstof (mogelijk

wolfraam- en/of kopergelegeerd), met een verhoogde cor-

rosieweerstand. Ook nieuw is een concept voor een beter

vervormbare kwaliteit (Transformation Induced Plasticity:

TRIP). Figuren 1 en 2 geven een overzicht van de positio-

nering van diverse kwaliteiten roestvast staal.

Er worden steeds nieuwe toepassingen voor duplex ont-

dekt, en zeker niet alleen vanwege het bijzondere uiterlijk

ervan. Volgens Sterneland is dat de toekomst: “Think out

of the box!” Duplex is niet alleen een goede vervanger

voor veel roestvast staallegeringen, maar met innovatief

ontwerp kan het ook een alternatief zijn voor aluminium,

staal en andere materialen.

De themadag over duplex roestvast staal, die op 5 juni jl. georganiseerd werd doorvoestalpine Böhler Welding Nederland (vaBW NL), trok veel belangstelling. Diverse onderwerpen rondom duplex roestvaste staalsoorten werden besproken, zoals de ontwikkeling van het materiaal, ferrietmetingen, oppervlaktebehandeling en kwalifice-ren. Ook het lassen kwam uitgebreid aan bod.

door Geri van Krieken en Johan Cobben

Detail van een warmtewisselaar uit duplex staal. (Bron: Bronswerk Heat Transfer B.V., Nijkerk.)

hankelijk van degene die het onderzoek uitvoert, maar

ook de etsing (etsmiddel en tijdsduur) kan van grote in-

vloed zijn. Bij zowel het tellen (Manual Point Counting)

als beeldanalyse (Image Analysis) kan de instelling van de

witbalans, overbelichting enzovoort, ook invloed hebben

op het resultaat.

DUPLEX ROESTVAST STAAL - september 2014LASTECHNIEK

19

LASTECHNIEKseptember 2014

18

FerrietmetingenPlaat- of pijp, zoals aangeleverd door de fabriek, heeft

doorgaans een austeniet/ferrietverhouding van 50/50.

Wanneer aan dit materiaal gelast wordt, kan deze ver-

houding veranderen tot wel 10/90. Door het verschuiven

van de austeniet/ferrietbalans veranderen ook de eigen-

schappen van het materiaal, zoals de corrosiebe-

stendigheid en de mechanische eigenschappen.

Daarom worden er strenge eisen gesteld aan het

ferrietgehalte, al is het bepalen ervan helemaal

nog niet zo eenvoudig, betoogt Lars-Ake Bylund

van voestalpine Böhler Welding (vaBW) Nordic.

Als men het ferrietgehalte wil bepalen met de zo-

genaamde Ferritscope®, is het belangrijk te besef-

fen dat de oppervlakteruwheid invloed heeft op

de meting: goed kalibreren en ijken zijn vereist om

een realistische waarde te verkrijgen. Deze me-

thode is geschikt voor meten op plaat- of pijpma-

teriaal, maar niet voor het meten van lassen en de

warmte-beïnvloede zone.

Voor nauwkeurige metingen ontkomt men niet aan mi-

croscopisch onderzoek. Dan nog is de ferrietbepaling af-

Round robin onderzoek (vergelijkend onderzoek tussen

diverse laboratoria over de wereld) heeft aangetoond dat

wanneer precies hetzelfde stukje materiaal door verschil-

lende laboratoria wordt onderzocht, elk laboratorium met

een andere uitkomst komt. Dat geeft te denken over de

strenge en strikte regels in specificaties.

Kwalificeren van duplex lasverbindingenEisen in specificaties zijn soms lastig te realiseren of zelfs

helemaal niet haalbaar, omdat er in sommige gevallen ho-

gere eisen gesteld worden aan de lasverbinding dan door

de fabrikant gegarandeerd kunnen worden op het basis-

materiaal. Geri van Krieken doet dan ook een oproep aan

alle lascoördinatoren en lasdeskundigen om kritisch te

blijven nadenken. “Ageer tegen onmogelijke eisen en ga

in discussie met de klant (hopende dat er technische ken-

nis aanwezig is). Als de eisen nodig zijn in verband met

zwaar corrosieve omstandigheden, besteed dan net zoveel

aandacht aan de productielassen als aan de lassen voor de

kwalificatie.” Strengere eisen zijn niet de oplossing: alleen

met technische kennis kan men komen tot geschikte con-

structies en bruikbare en zinvolle klantspecificaties.

Oppervlaktebehandeling en onderhoud“Roestvast staal is niet onderhoudsvrij.” Dat is de be-

langrijkste boodschap van Anders Bornmyr van Avesta Fi-

nishing Chemicals. Zoals bekend vormt roestvast staal

door de aanwezigheid van chroom een oxidehuid die het

onderliggende materiaal beschermt. Deze oxidehuid

wordt direct gevormd, en in een natuurlijke atmosfeer

duurt het ongeveer 21 dagen voor deze passieve laag op

volle dikte is. Een behandeling van beitsen & passiveren

versnelt dit proces aanzienlijk.

Bedenk wel dat het schoonmaken, beitsen & passiveren

van duplex afwijkt van de behandeling van austenitische

staalsoorten als 304L en 316L. Dit komt door de aanwe-

zigheid van zowel austeniet maar vooral ferriet in duplex

staal. Beide fasen reageren anders op de vorming van de

oxidehuid. Goede normen voor het reinigen, beitsen &

passiveren van duplex staal zijn ASTM A380, A967 en BS

7773. Belangrijk bij de behandeling zijn bijvoorbeeld de

omgevingstemperatuur, de tijdsduur, goed schoonmaken,

enzovoort. Voor het onderhoud van roestvast staal en du-

plex staal wordt geadviseerd om het materiaal na pro-

ductie goed te reinigen en het daarna minimaal eenmaal

per jaar een oppervlaktebehandeling te geven. Alleen op

deze manier behoudt het materiaal een mooi uiterlijk kan

de levensduur van de constructie gegarandeerd of zelfs

verlengd worden.

Lassen van superduplexSuperduplex is een verbeterde variant van duplex roest-

vast staal. Door het verhoogde chroom-, molybdeen- en

met name stikstofgehalte is het materiaal nog beter be-

stand tegen corrosie en daardoor zeer populair. Superdu-

plex is echter nog gevoeliger voor (las)warmte dan

‘gewoon’ duplex en daardoor kunnen er verschillende

problemen ontstaan. Bernd Hoberg (vaBW Germany) en

Karl-Heinz Gugimeier (vaBW Austria) laten aan de hand

van enkele voorbeelden zien dat hier echter simpele op-

lossingen voor zijn.

Het verhoogde stikstofgehalte in het basismateriaal en las-

toevoegmateriaal kan meer aanleiding geven tot porosi-

teit. Dit probleem kan bij het MIG/MAG-lassen van

superduplex beperkt worden door de keuze van het onder

andere het juiste gasmengsel, bijvoorbeeld Ar met 20-30

% He en 0,5 % CO2. Met een kleine aanpassing blijft men

vaak binnen een gasmengselgroep zoals M12 (EN-ISO

14175), waardoor niet altijd opnieuw gekwalificeerd

hoeft te worden. Een gecontroleerde analyse van de las-

draad kan ook bijdragen aan een beter resultaat. Bij ge-

vulde draadlassen kan gelast worden met 100 % CO2 of

80 % Ar + 20 % CO2. Dit kan zonder gevaar voor opko-

ling vanuit het beschermgas, aangezien de lasdruppel en

het vloeibare lasmetaal worden afgeschermd door een slak

laag. Hierdoor ontstaat ook een gunstigere inbrandings-

vorm met een kleinere kans op bindingsfouten ten op-

zichte van het lassen met massieve draad met hoog

argongehalte. Het gebruik van een pulserende lasboog

wordt bij gevulde-draadlassen afgeraden.

De afkoelsnelheid van de las heeft zeer veel invloed op het

eindresultaat. Dit betekent dat de juiste lasparameters, las-

naadvoorbewerking, warmte-inbreng en interpass-tempe-

ratuur van groot belang zijn. Dankzij de nieuwe ontwik-

kelingen van massieve draden, gevulde draden en

draad-poedercombinaties hoeft het lassen van superdu-

plex tegenwoordig geen enkel probleem meer te zijn (mits

men zich aan de spelregels houdt). Dit betekent dat er

Figuur 1Corrosieweerstand en rekgrens van verschillende austenitische en duplex staalsoorten.

Figuur 2Sterkte van diverse austenitische en duplex staalsoorten

Figuur 3 Vergelijking tussen ferrietmetingen via beeldanalyse en via de Ferritscope

“Think out of the box!” Duplex is niet

alleen een goede vervanger voor veel

roestvast staallegeringen, maar met

innovatief ontwerp kan het ook een

alternatief zijn voor aluminium,

staal en andere materialen.

3220

LASTECHNIEK DUPLEX ROESTVAST STAAL - september 2014

goede alternatieven zijn voor het klassieke booglassen met

beklede elektroden, waar niks mis mee is, maar dat niet al-

tijd even efficiënt is.

Bij het TIG-lassen wordt geadviseerd om niet zonder las-

toevoegmateriaal te lassen, omdat dit resulteert in een te

hoog ferrietgehalte. Een belangrijke boodschap is dat met

stikstofhoudend beschermgas en/of backinggas betere cor-

rosiewaarden gerealiseerd worden. Stikstof voorkomt, c.q.

compenseert, het stikstofverlies uit het lasmetaal en de

warmte-beïnvloede zone.

Bij het lassen van superduplex staalsoorten moet men nog

meer bedacht zijn op een juiste warmtebalans; dat geldt

zeker voor doorlassingen (bijvoorbeeld in pijpmateriaal).

In de praktijk wordt vaak een te dunne laag gelegd als eer-

ste laag. Indien de tweede laag met hogere warmte-in-

breng wordt gelast, zal de warmte van de tweede laag de

dunne eerste laag volledig beïnvloeden, wat resulteert in

een ongewenste structuurbalans met mogelijk ongewenste

metallische uitscheidingen. Om dit te voorkomen, moet

de eerste laag relatief dik worden aangebracht en de

tweede laag wat dunner c.q. ‘kouder’. Deze wijze van las-

sen wordt ook wel de ‘coldpass’-techniek genoemd (zie fi-

guur 4). Normaal duplex staal heeft een lager legerings-

niveau en is minder gevoelig voor dit verschijnsel.

Ook duplex aan staal verbinden is heel goed mogelijk. De

vraag is hoe en met welk toevoegmateriaal. Kijk goed of

overmatching nodig is; wat is de zwakste schakel en waar

bevindt zich de las. In de meeste gevallen gebruikt men

hetzelfde toevoegmateriaal waarmee ook de duplex-du-

plexverbindingen worden gelast. Houd er echter rekening

mee dat bij een grote opmenging met staal de lasverbin-

ding in een gevarenzone komt: er kan martensietvorming

ontstaan met als gevolg verlies van taaiheid en mogelijk

scheurvorming. In dit geval gaat de voorkeur uit naar

typen lastoevoegmateriaal als 309MoL of 309L.

Karl-Heinz Gugimeier geeft een mooie samenvatting van

de beschikbare lasprocessen en toevoegmaterialen. Door

nieuwe ontwikkelingen kan duplex, lean duplex en su-

perduplex zonder problemen worden gelast met de pro-

cessen BMBE, MIG/MAG met massieve draad, TIG,

MIG/MAG met gevulde draad en zelfs onderpoederlas-

sen (OP-lassen), mits men de spelregels in acht neemt.

Figuur 4 Coldpass techniek: lassen met de juiste warmte-inbreng. De onderste methode is de juiste.

Team duplex v.l.n.r.: Karl-Heinz Gugimeier - vaBW AustriaGeri van KriekenThérèse Sterneland - Avesta Research Centre OUTOKUMPURené Elfering - vaBW Nederland Anders Bornmyr - Avesta Finishing ChemicalsBernd Hoberg - vaBW GermanyJan Hilkes - vaBW GermanyLars-Ake Bylund - vaBW NordicJohan Cobben - vaBW Nederland

Evenementen

HALHARDENBERG

GORINCHEM VENRAY

Interesse in deelname?Evenementenhal GorinchemT 0183 - 68 06 80I www.evenementenhal.nlE [email protected]

Ons evenement. UW MOMENT.

Kom in contact met ruim 250 bedrijven en ontdek oplossingen voor uw productieproces.

Vraag twee gratis entreebewijzen aan via onderstaande gegevens

WWW.EVENEMENTENHAL.NL/METAVAKNIL-GOCODE 7140242783

EVENEMENTENHAL GORINCHEM4, 5 en 6 november 2014

Hét vakevenement voor de verbindingstechniek door de combinatie van een unieke vakbeurs met het NIL/BIL Symposium

Dé vakbeurs voor de verspanende en niet-verspanende industrie

22 23

LASTECHNIEK AUPING - september 2014 LASTECHNIEKseptember 2014

punt was een modulair opgebouwde verstelbare spiraal-

bodem, bestaande uit langs- en eindbuisprofielen en buis-

beugels. Zo’n verstelbare spiraalbodem heeft een rug-, zit-

en beengedeelte waarvan we hebben voorgesteld die ge-

lijktijdig op 2 x 3 werkstations te lassen. Iedere 64 secon-

den loopt dus nu zowel een rug-, zit- als beensegment over

een lopende band naar een volgende station waar de seg-

menten onder een scharnierenpers binnen 64 seconden

worden samengesteld.”

Conversie naar klantordergestuurde productieDe nieuwe manier van produceren op de lasafdeling is on-

derdeel van de conversie die Auping doormaakt naar een

klantordergestuurde productie. Harry Gruben, directeur

operations bij Auping: “Tot nu toe produceerden we op

voorraad. Daarvoor beschikten we al jarenlang over drie

lasrobots die onder andere de zijframes en vlakke spiraal-

bodems lasten. Die werden aangestuurd met vaste pro-

gramma’s. Met de nieuwe productlijn waarin alle

e ingebruikname van de nieuwe lasproductielijn

waar frames voor de bedbodems worden gelast is

onderdeel van de conversieslag die Auping maakt

van voorraad- naar een klantordergestuurde productie.

Valk Welding leverde zowel de lasrobotcellen als de soft-

ware en werkte samen met TFT (Tools for Technology)

aan de ontwikkeling en bouw van de robotgestuurde las-

mallen. De gerobotiseerde laslijn is volledig geoptimali-

seerd voor één product en kan alle standaardmaten in

enkelstuks door elkaar lassen. Iedere 64 seconden loopt

er bij Auping nu een compleet bed van de lijn.

64 secondenDe takttijd van 64 seconden wordt voor ieder productie-

onderdeel aangehouden en heeft ook voor een groot deel

het concept van de nieuwe robotlaslijn bepaald. Technisch

adviseur Alex Hol van Valk Welding: “Om aan die eis te

kunnen voldoen is het nodig om de lasproductie op te

delen en daarvoor meerdere cellen in te zetten. Uitgangs-

Met de nieuwe lasrobotlijn die beddenfabrikant Koninklijke Auping in Deventer ditvoorjaar in gebruik heeft genomen, is het gelukt de productiestroom met drie weken te verkorten.

door Erik Steenkist, fotografie Heidi Borgart

D

onderdelen modulair zijn opgebouwd, konden we dat pro-

ces omdraaien naar een klantordergestuurde productie,

waarbij we in principe alle maten door elkaar kunnen las-

sen. Maar om de wisseltijden zo kort mogelijk te houden

werken we gedurende de dag van breed naar smal (van

140 naar 80 cm breed).”

Vier standaard lasrobotcellenVoor de lijn waar de verstelbare spiraalbodems worden

gelast, werden twee lasrobotcellen geleverd op een H-vor-

mige en twee lasrobotcellen op een C-vormige framecon-

structie. De vier cellen staan in een lijn opgesteld, met aan

de inputkant de losse onderdelen en aan de andere kant

een lopende band die de output verzamelt. Iedere opera-

tor bedient steeds twee werkstations, waarbij iedere 64 se-

conden een segment op één station wordt gelast en op het

andere wordt uitgenomen en de onderdelen voor een vol-

gend segment worden opgespannen.

Een vijfde lasrobotcel met dubbele lasrobots op een H-

frame wordt ingezet voor het lassen van de vaste spiraal-

bodems. Alex Hol van Valk Welding: “Daar is gekozen

voor twee lasrobots, deels vanwege de bereikbaarheid en

deels om een compleet frame binnen de takttijd van 64 se-

conden te kunnen lassen.”

Complexiteit teruggebracht tot eenvoudAanvankelijk ging Auping uit van het idee dat een lasro-

bot alle drie de segmenten voor de verstelbare spiraalbo-

dems compleet zou kunnen lassen. Martijn van Haaf,

operationeel manager van Auping: “We dachten zelfs aan

jig-less welding, om de hoge kosten voor de mallenbouw

uit te sparen. Gaandeweg kwamen we erachter dat we de

productie daarmee onnodig complex zouden maken en

ook de takttijd niet zouden halen. Met de inzet van de

standaard lascellen hebben we de complexiteit terugge-

bracht tot een eenvoudige opzet met een hoge mate van

betrouwbaarheid.”

Productiestroom met drie weken verkortMet de nieuwe lasrobotlijn en de overstap naar een klant-

ordergestuurde productie heeft Auping de productie-

stroom met drie weken kunnen verkorten. Harry Gruben:

“Het resultaat is dat we nu complete, op maat gemaakte

bedden binnen drie weken bij de consument kunnen leve-

ren. We hebben nu dus geen voorraad meer, waardoor we

ruimte en kosten uitsparen, maar daarnaast hebben we de

levertijd drastisch kunnen verkorten. Bovendien hebben

we met de lasrobotisering een forse verbeteringsslag ge-

maakt, wat betreft laskwaliteit en efficiency. De verstel-

bare bedbodems werden tot voor kort met de hand gelast,

en die repeterende handelingen hebben we nu geautoma-

tiseerd. Dat maakt ook het werk van de lassers minder

eentonig. De handlassers zijn operators geworden, waar-

bij hun competenties op lasgebied onmisbaar zijn.”

Robots slapen nietbij Auping

Operationeel manager Martijn van Haaf en teamleider staal Peter van Vil-steren bij de lasrobotcellen die in één productielijn staan opgesteld.

Om de korte takttijd te halen, worden de vlakke spiraalbodems door tweelasrobots tegelijk afgelast. (linkerpagina)

Automatische start-/ stop-functiesPeter van Vilsteren, teamleider

staal bij Auping: “In de

nieuwe lijn hebben we meer

variatie in materiaaldiktes: dat

loopt van 1 mm buis tot 5 mm

voor constructiedelen. We

maken vooral korte lassen en

dat brengt vaak problemen

met zich mee. De lasappara-

tuur moet dat dus wel aan-

kunnen. De Panasonic TA

lasrobots, die Valk Welding in

zijn lasrobotcellen toepast,

zijn daar met de automatische

start-/stopfuncties perfect op

ingericht. Daarbij hebben we

zelf natuurlijk ook voldoende

laservaring. We hebben ook zo

onze voorkeuren voor voltage,

amperage en voortloopsnel-

heid. Samen met Valk Welding zijn we tot het beste resul-

taat gekomen.”

Custom Made Robot Software Voor de cellen is Custom Made Robot Software gemaakt,

waarin alle verbindingen voor de circa 300 varianten in

tabellen zijn vastgelegd. Vanuit de unieke product ID (in

de barcode vastgelegd) wordt het hoofdprogramma voor

de lasrobot realtime per variant samengesteld en wordt

ook de lasmal ingesteld. De operator hoeft alleen maar de

onderdelen voor het betreffende segment in de mal te leg-

gen, zoals dat op een beeldscherm bij zijn station wordt

weergegeven. Terwijl de lasrobot last, neemt de operator

een gelast segment uit de mal van het tegenoverliggende

station.

Robotgestuurde mallenVanwege eerdere succesvol verlopen projecten legde Au-

ping de ontwikkeling en bouw van de mallen neer bij TFT

(Tools for Technology) uit Asten. TFT werkte al eerder

voor andere projecten met Valk Welding samen. Alle mal-

len zijn eerst als een 3D model ontworpen en op werking

en toegankelijkheid gesimuleerd, waarbij ook rekening is

gehouden met de bereikbaarheid voor de lasrobot. De

mallen kunnen de losse onderdelen in de verschillende

maatvariaties opspannen en positioneren. Zowel de vari-

aties in breedte en lengte van de spiraalbodems als de va-

riaties in ophanging van de motoren voor de verstelbare

spiraalbodems. De maatinstelling van de mallen wordt

door de robotbesturing bepaald.

24

LASTECHNIEK AUPING - september 2014

Meerdere specialisten bij opzet van de lijn betrokkenBij de ontwikkeling en bouw van de nieuwe productielijn

voor de verstelbare spiraalbodems waren meerdere ge-

specialiseerde toeleveranciers betrokken. Naast Valk Wel-

ding en mallenbouwer TFT, tekenden Tumakon en Z-Tech

Solutions voor de scharnierenpers, ontwikkelde Masèvon

Technology de machines voor het twisten van de spiraal-

draden en stond het gehele project onder regie van IJssel

Technologie.

Workflow verder optmaliseren op nieuwe locatieHarry Gruben: “De hele conversieslag naar een klantor-

dergestuurde productie heeft ook consequenties voor de

logistiek en workflow binnen de fabriek. Bedoeling is dat

de gelaste frames straks op een lopende band naar de vol-

gende afdeling worden vervoerd, waar de spiraalmatten

worden gestretcht en gehecht. Het intern transport loopt

nu nog op karretjes, maar zal straks aan elkaar worden

gekoppeld. Dat gaan we deze zomer realiseren op een

nieuwe locatie op bedrijventerrein ‘De Wetering’, waar we

naast bestaande bouw nog 6.000 m2 nieuw bouwen. Dan

zijn we ook gelijk af van meerdere losse fabrieken op ver-

schillende locaties. Straks, wanneer alles aan elkaar ge-

koppeld is, eindigen staalproductie, coating-, hout-,

textiel- en matrassenafdeling op de expeditie, waar we een

order binnen een week bij de dealer hebben.”

Een deel van de vaste spiraalbodems wordt nog met de hand gelast.

DraadaanvoersystemenDe constructie van het draadaanvoermecha-

nisme en de wijze waarop de lasdraad wordt

aangevoerd bepalen de stabiliteit van het las-

proces en de mogelijkheid om een constante las-

kwaliteit te leveren. Het mechanisme moet

zorgen voor een storingsvrije draadaanvoer.

Daarom moet speciaal aandacht worden ge-

schonken aan de draadaanvoerrollen en de

draadgeleiders.

Er zijn drie soorten draadaanvoersystemen:

• draadaanvoersystemen met drukrollen• push-pullsystemen• laspistolen met aangebouwde draadhaspel

Het meest gebruikelijke draadaanvoersysteem

bestaat uit een stel aanvoerrollen waarbij de ene

rol is voorzien van een groef en de andere rol glad is. De

veerdruk op de rollen mag niet te groot worden, anders

wordt de draad vervormd, wat leidt tot een slechte

stroomoverdracht in het contactmondstuk. Bij verkoperde

draden zal een te hoge druk op de rollen of het gebruik

van gekartelde rollen het risico van beschadiging van de

koperlaag verhogen. Door afschilfering van koperdeeltjes

kan verstopping optreden in de draadgeleider en het con-

tactmondstuk.

Voor een storingvrije aanvoer van zachte draad (zoals alu-

minium), worden tandemsystemen (met twee sets rollen)

aanbevolen, om vervorming van de draad tegen te gaan.

Bij dunne aluminium draden, met een kleinere diameter

dan 1 mm, wordt bij voorkeur een push-pullsysteem toe-

gepast. Hierbij is een extra set rollen in het laspistool in-

gebouwd, die meehelpt om de draad door het slangen-

pakket te trekken. Nadelen van een dergelijk systeem zijn

de grotere omvang en een minder goede hanteerbaarheid

van het pistool. Kleinere draaddiameters kunnen ook ge-

leverd worden op een kleine spoel die direct op het las-

pistool wordt bevestigd. Bij kleinere spoelen zijn de

draadkosten wel enigszins hoger.

Het slangenpakketHet slangenpakket met de draadgeleider heeft normaal ge-

sproken een maximale lengte van 5 meter. Om een gelijk-

matig draadtransport te kunnen garanderen moet het

slangenpakket zo kort en recht mogelijk zijn. Voor gro-

tere lengtes van het slangenpakket kan een tussenstation

worden toegepast. De draadgeleider kan zijn vervaardigd

uit spiraalvormig gewonden staaldraad voor harde las-

draden (zoals staal) of uit glad PTFE (teflon) voor zachte

lasdraden (zoals draden van roestvast staal, titaan, nikkel,

aluminium of koper).

ken. De hoeveelheid beschermgas is afhankelijk van de

toegepaste lasparameters, de afmeting van het gasmond-

stuk en het soort beschermgas. De gasdebieten liggen tus-

sen 8 en 20 liter per minuut.

Omdat de boogbrandvlek kleiner is dan bij het booglassen

met beklede elektroden, is er een groter risico van bin-

dingsfouten in de las. Bij het MIG/MAG-lassen zijn de drie

v’s van belang: het proces is gevoelig voor vet, verf en vuil.

Roest, maar vooral een walshuid, vragen veel energie,

waardoor het uitvloeien van de las niet (voldoende)

plaatsvindt. Roest kan verwijderd worden met een staal-

borstel; een walshuid moet door middel van slijpen of

stralen verwijderd worden.

Een belangrijk stuk gereedschap voor een MIG/MAG-las-

ser is een tang om het einde van de draad op een correcte

wijze af te knippen. Wat ook niet mag ontbreken is een

bus anti-spatspray. Deze spray voorkomt aanhechting van

spatten aan het gasmondstuk en de contacttip. Om sto-

ringsvrij te kunnen lassen is regelmatig onderhoud van het

laspistool noodzakelijk.

Diverse namenHet MIG/MAG-proces is in het Amerikaanse taalgebied

bekend onder de afkorting GMAW (Gas Metal Arc Wel-

ding). Wij gebruiken de term MIG/MAG-lassen, waarbij

de afkorting MIG (Metal Inert Gas) alleen correct is bij

gebruik van inerte beschermgassen (argon of helium).

Bevat het beschermgas actieve componenten zoals kool-

zuurgas (CO2) en waterstof (H2), dan spreken we over

MAG (Metal Active Gas). Ook wordt in de praktijk nog

vaak gesproken over CO2-lassen, omdat voor het lassen

van staal aanvankelijk vooral koolzuurgas werd toege-

past. De huidige ISO- en EN-normen maken onderscheid

tussen proces 131 (MIG) en proces 135 (MAG).

Handvaardigheid en kennisDoor het gebruik van zeer dunne lasdraden is de stroom-

dichtheid op de lasdraad hoog. Dat betekent dat ook de

neersmeltsnelheid hoog kan zijn. Om een snel afsmeltende

hoeveelheid lasmateriaal goed in een lasnaad te positio-

neren moet een lasser goed opgeleid zijn. Niet alleen een

goede handvaardigheid is belangrijk, maar ook een gede-

gen kennis van de machine- of parameterinstellingen.

Het MIG/MAG-lasprocesDe belangrijkste onderdelen van de MIG/MAG-

lasinstallatie zijn:

• de draadaanvoereenheid• het slangenpakket• het laspistool (de lastoorts)• de elektrische bron (het lastoestel)

De relatief dunne lasdraad is zowel elektrode als

lastoevoegmateriaal en wordt vanaf de haspel

aangevoerd door middel van het draadaanvoer-

mechanisme. De boog ontstaat tussen het draad-

einde en het werkstuk. De boog en het smeltbad

worden beschermd tegen inwerking van de om-

gevingslucht door een beschermgas. Hierdoor is

het mogelijk een onbeklede lasdraad te gebrui-

Het MIG/MAG-proces is een veelzijdig lasproces dat geschikt is voor hetlassen van zowel dunne plaat als dikwandige werkstukken. In aflevering 4van Laskennis Opgefrist is het principe van het MIG/MAG-lasproces metmassieve draad al besproken (Lastechniek 2013, #6 en #7).

Laskennis opgefrist

Apparatuur voor het MIG/MAG-lassen

14

26 27

LASTECHNIEK APPARATUUR VOOR HET MIG/MAG-LASSEN - september 2014 LASTECHNIEKseptember 2014

Het laspistoolBehalve het geleiden van de draad heeft het laspistool nog

twee belangrijke functies, namelijk de overdracht van

stroom op de lasdraad en de toevoer van beschermgas.

Er bestaan twee typen laspistolen: luchtgekoelde en wa-

tergekoelde pistolen. Bij luchtgekoelde pistolen wordt de

koeling bereikt doordat veel van het oppervlak van de

zwanenhals contact maakt met de omgevingslucht. Alleen

bij toepassing van 100 % CO2 als beschermgas kan het

beschermgas helpen bij de koeling van het pistool. De gas-

stroom bij menggassen is zo laag dat deze al warm is voor-

dat het gas het gasmondstuk bereikt; hierdoor is de

koelende werking gering. Luchtgekoelde pistolen zijn

zwaarder uitgevoerd dan watergekoelde pistolen. In Eu-

ropa wordt omwille van de hanteerbaarheid vooral met

watergekoelde pistolen gelast.

De stroom wordt op de lasdraad overgedragen door mid-

del van de contactbuis (contacttip) waarvan de boring iets

groter moet zijn dan de draaddiameter. De inwendige dia-

meter voor draaddiameter 1,2 mm varieert bijvoorbeeld

van 1,4 tot 1,5 mm. Omdat een te grote opening de

stroomoverdracht negatief beïnvloedt, moeten contact-

buizen regelmatig worden gecontroleerd en bij te grote

slijtage worden vervangen. Contactbuizen van gelegeerd

koper (met chroom en zirkoon) zijn harder dan contact-

buizen van elektrolytisch koper en ze gaan langer mee,

met name bij het openboog- en het pulsbooglassen. Het

overgrote deel van de storingen bij het MIG/MAG-lassen

ontstaat bij de contacttip, meestal doordat deze niet is

vastgedraaid. Een contacttip die niet goed is gemonteerd

wordt zeer heet, waardoor de stroomoverdracht maar ook

de hardheid snel terugloopt. Gevolg: extreme slijtage en

slecht laswerk.

Figuur 2 Onderdelen laspistool met slangenpakket

Figuur 1 MAG-installatie

Bij het kortsluitbooglassen ontstaat een onrustige boog

met veel spatten. Ook zal de boog hard en scherp klinken.

Een smoorspoel, meestal een of meerdere uitgangen voor

de werkstukkabel op het apparaat, maakt de boog zach-

ter en nagenoeg spatvrij. Bij moderne apparatuur is de

smoorspoel digitaal instelbaar.

Tussen de kortsluitboog en de open boog bevindt zich een

globulair gebied. Dit gebied kenmerkt zich door een zeer

grove druppelovergang die soms een kortsluiting maakt

en dan weer niet. Ook zijn er veel spatten en is er veel las-

rook. Verder ontstaat dan altijd een bruine aanslag op en

naast de las en op het

pistool. Voor een 1,0

mm draad loopt het

globulaire gebied van

160 tot 215 ampère,

afhankelijk van het ge-

kozen beschermgas.

Dit booggebied wordt

in de praktijk weinig

toegepast.

Open boogBij het open booglas-

sen vindt de materiaal-

overdracht plaats in de

vorm van fijne drup-

pels zonder dat de

draad contact maakt

met het smeltbad. De

hoogte van de las-

stroom en de spanning

voor het handhaven

van een open boog

moet groter zijn dan bij het kortsluitbooglassen. Zo niet,

dan raakt de draad af en toe het smeltbad. Kenmerkende

lasparameters voor een draad van 1,2 mm liggen tussen

250 A bij 28 V en 400 A bij 35 V. Voor een hoge neer-

smeltsnelheid moet de stroombron een aanmerkelijk ho-

gere capaciteit hebben: tot 500 A.

PulsboogBij het pulsbooglassen wordt de druppelafsplitsing gere-

geld door een zeer hoge maar korte pulsstroom. Deze is zo

gekozen dat er altijd maar één druppel per puls van de

draad afsmelt en deze druppel is niet groter dan de dia-

meter van de draad. Hierdoor ontstaat een zeer rustige

lasboog: nagenoeg spatvrij en met zeer weinig lasrook-

ontwikkeling. Na de pulsstroom volgt de grond- of basis-

stroom. Parameters zoals pulshoogte, pulsbreedte,

basisstroomhoogte en basisstroomtijd hoeven bij de mo-

Deze aflevering in de rubriek 'Laskennis opgefrist' is een bewerking van 'Job Knowledge for Welders Part 15' uit TWIConnect (TWI Ltd, Cambridge, UK), geactualiseerd in 2014. Met dank aan Piet van der Horst.

Elektrische bronHet MIG/MAG-lassen wordt voornamelijk uit-

gevoerd met gelijkstroom (DC+). De elektrische

bron heeft een zogenaamde vlakke statische ka-

rakteristiek, dat wil zeggen dat de spanning re-

delijk constant blijft bij wisselende

stroomsterkten. Een dergelijke elektrische bron

wordt dan ook wel een CP-bron (Constant Po-

tential) of CV-bron (Constant Voltage) ge-

noemd. Op het MIG/MAG-apparaat wordt

geen stroomsterkte ingesteld, maar de hoogte

van de spanning. Tijdens het lassen blijft deze

spanning vrijwel constant, net als de booglengte.

De stroomsterkte wordt beïnvloed door de

draadaanvoersnelheid en is mede afhankelijk

van de ingestelde spanning.

De parameters (spanning en draadaanvoersnelheid) wor-

den ingesteld op een ‘vaste’ afstand tussen werkstuk en

contacttip, stel 20 mm. Wanneer de lasser de contacttip

nu dichter naar het werkstuk brengt, waardoor de afstand

bijvoorbeeld 15 mm wordt, dan zal de stroom toenemen

door de verminderde weerstand in de draad. De draad

smelt daardoor sneller af en er ontstaat weer een even-

wicht in de booglengte. Omgekeerd, als de contacttip ver-

der van het werkstuk gaat, bijvoorbeeld 25 mm, zal de

stroom minder worden door een grotere weerstand in de

draad. De neergesmolten hoeveelheid lasmateriaal blijft

hierbij constant; de draadaanvoersnelheid verandert im-

mers niet.

Er is een ruim marktaanbod van MIG/MAG-apparatuur

in diverse stroombereiken voor toepassingen in diverse in-

dustrieën. Voor dunne plaat kan over het algemeen vol-

staan worden met een apparaat van 200 of 250 ampère,

terwijl in een constructie- of offshorebedrijf apparaten

nodig zijn van misschien wel 500 ampère. Zoals in afle-

vering 4 van deze reeks al besproken is, bestaat er onder-

scheid in de wijze van druppeloverdracht bij het afsmelten

van de lasdraad. Zo kennen we de kortsluitboog, de open

boog en de pulsboog.

KortsluitboogDe kortsluitboog, het lassen in een laag stroombereik,

wordt toegepast voor dunne plaat en voor lassen in posi-

tie. Materiaaloverdracht vindt plaats als het draadeinde

contact maakt met het smeltbad. Hierdoor ontstaat kort-

sluiting, waardoor de stroom tijdelijk hoog oploopt en de

draad afsmelt. De lasparameters variëren van circa 70 A

bij 15 V tot 160 A bij 19 V voor een 1,0 mm draad. Kort-

sluitbooglassen met dikkere draden dan 1,0 mm heeft om

lastechnische en economische redenen niet zoveel zin.

28 29

LASTECHNIEK APPARATUUR VOOR HET MIG/MAG-LASSEN - september 2014 LASTECHNIEKseptember 2014

derne machines niet meer onafhankelijk van elkaar inge-

steld te worden. De synergische machines beschikken in

het geheugen over kenlijnen waarin de pulsparameters

voor een draad-gascombinatie zijn vastgelegd. Met één

knop kan men nu van laag naar hoog in het programma.

Een tweede knop geeft de mogelijkheid voor een kleine

correctie. De pulserende boog maakt het mogelijk om met

dikkere draaddiameters vrij laag te lassen. Bij het lassen

van roestvast staal en aluminium is pulserend lassen bijna

een must.

Het MIG/MAG-lassen heeft de laatste jaren vele nieuwe

impulsen gekregen door de introductie van nieuwe vari-

anten in de wijze van materiaaloverdracht, zoals de hoog-

vermogen boog, de korte sproeiboog en de koude boog.

Deze varianten zijn uitvoerig besproken in aflevering 4

van Laskennis Opgefrist, deel 2 (Lastechniek 2013 # 7).

Filternummer

101112131415

Lasstroom (A)MIG zware metalen MIG lichte metalen MAG

< 100100 - 175175 - 300300 - 500

> 500

< 100100 - 175175 - 250250 - 350350 - 500

> 500

< 8080 - 125

125 - 175175 - 300300 - 500

> 450

Figuur 3 Kortsluitbooglassen

Figuur 4 Druppelovergang bij open boog (sproeiboog)

Tabel 1 Stroom- en spanningswaarden voor diverse draaddiameters bij het kortsluitbooglassen en het lassen met open boog

Tabel 2 Aanbevolen filternummers bij het MIG/MAG-lassen met verschillende stroomsterkten

KortsluitboogDraad ø (mm)

0,60,81,01,21,6

Stroom (A)30 - 8045 - 18070 - 160100 - 200

Spanning (V)15 - 1816 - 2117 - 2217 - 22

Stroom (A)

150 - 250230 - 300250 - 400250 - 500

Spanning (V)

25 - 3326 - 3527 - 3530 - 40

Open boog

Persoonlijke beschermingsmiddelenBij het MIG/MAG-lassen moet een donkerder las-

glaasje worden gebruikt dan bij eenzelfde stroom-

sterkte bij het lassen met beklede elektroden.

xplosielassen, ook wel schokgolflassen genoemd, is

een specialistisch lasproces voor het vervaardigen

van ongelijksoortige verbindingen. De materialen

die door middel van dit proces zijn verkregen worden veel

toegepast binnen de Nederlandse industrie. In de scheeps-