Metaal Magazine 5 - 2011

-

Upload

eisma-media-groep-bv -

Category

Documents

-

view

276 -

download

12

description

Transcript of Metaal Magazine 5 - 2011

metaalM A G A Z I N E

In dit nummer:

Overwegingen om te automatiseren

Zittend kleine series afkanten Freesmachine

voor grote werkstukken Spanningsarm trillen

Meerwaarde gegoten aluminiumdelen

Snelle levering bij Hermle De uitdaging

van de micrometer Specialistenwerk met

aluminium Giettechnologie op Gifa

Degelijke draaimachine

J a a r g a n g 4 9 | 5 - 2 0 1 1

D é k e n n i s b r o n v o o r d e m e t a a l

w w w . m e t a a l m a g a z i n e . n l

01_Cover 16-05-11 10:04 Pagina 1

Maak nu voordelig kennis met Metaal Magazine

En meld u aan voor de gratis nieuwsbrief!

Laserpress kwaliteit

VAN HEYGHEN STAAL

Van Heyghen Staal n.v./s.a.I.Z. Durmakker - Westbekesluis 4

9940 Evergem (België)Tel. +32 9 257 06 19Fax +32 9 253 66 38

®

®

Residuaire spanningen in de plaat worden weggewerkt door onze exclusieve in-line quarto skinpass te combineren met correctieve vlakrichtmachines. Dankzij onze in-line quarto skinpass zijn onze platen niet alleen vrij van interne spanningen, maar hebben ze tevens een superieure vlakheid en bovendien ook kleinere diktetoleranties en een verbeterd oppervlakte-aspect.

Geïnteresseerd? Neem dan zeker een kijkje op onze website: www.vanheyghenstaal.be

LASERPRESS

gericht ZONDER skinpass

UNIEK IN EUROPA

Onze tweets op Twitter zijn een handige, ei-

gentijdse manier om het nieuws in de me-

taalbranche te volgen. Twitter is een inter-

netdienst waarbij gebruikers korte berichtjes

publiceren. Op http://twitter.com/Metaalma-

gazine krijgt u een indruk van onze bericht-

geving. Meld u ook aan voor Twitter en ‘fol-

low’ Metaal Magazine om steeds snel op de

hoogte te zijn van het metaalnieuws. Dus

twitter met ons mee vanaf uw pc of mobiele

telefoon.

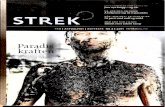

Voorpagina:De foto op de voorpa-

gina illustreert dat je

ook moeilijk verspaan-

bare materialen op een

vijfassige machine met goed resultaat kunt ver-

spanen. Dit werkstuk is van het materiaal Inco-

nel 718 met een diameter van 150 mm dat uit

volmateriaal verspaand wordt. De totale be-

werkingstijd bedraagt 25 uur en 44 minuten

op een Yasda H40i horizontaal vijfassig bewer-

kingscentrum (foto: Yasda).

nieuws4 SMTCL geeft visitekaartje af

5 Centerpunt

6 Robotveiligheid in beeld

11 Marktimpuls

metaalbewerken12 Zittend afkanten

Toen er behoefte was aan een kantbank voor

niet-complexe buigingen aan kleine producten

in beperkte series, bleek de Safan E-Brake 35T

1250 in ‘Ergonomic’ uitvoering goed op de wen-

sen van Vencosteel aan te sluiten

metaalbewerken18 Productiviteit omhoog

Automatiseren in de metaalbewerking. Dat lijkt

een vanzelfsprekendheid. Toch eerst even na-

denken voordat naar de ‘automatiseringswin-

kel’ wordt gehold. In dit artikel overwegingen

en toepassingsvoorbeelden

bedrijvigheid20 Fors portaal

VDL Enabling Technologies Group merkt dat

klanten een toenemende behoefte hebben aan

steeds grotere systemen. Om daar op in te spe-

len heeft het bedrijf een vijfassige Matec-40 P

portaalfreesmachine aangeschaft, met een

werkbereik van 6000 mm x 4000 mm x 1500 mm

verbinden22 Spanningsarm trillen

Soms is er geen gloeioven aanwezig of de con-

structie of het te gloeien onderdeel is zo groot

dat spanningsarm gloeien niet mogelijk is.

Spanningsarm trillen kan dan meer op zijn

plaats zijn

metaalbewerken26 FMS-systeem met twee HMC’s

Eurotech in Venlo-Blerick heeft twee horizon-

tale bewerkingscentra (HMC) gekoppeld aan

een FMS-systeem. Op deze manier is het moge-

lijk om meerwaarde toe te voegen aan gegoten

aluminiumdelen

metaalbewerken28 “Weer praten over levertijd”

Volgens Dietmar Hermle kan zijn machinefa-

briek ook dit jaar weer flink groeien. Dit omdat

bij Hermle tijdens de crisis de voorraad opge-

bouwd is

metaalbewerken30 Micrometer

Om met nauwkeurigheden in het micrometer-

bereik uit de voeten te kunnen moeten de in-

vloed van temperatuur en trillingen volledig

worden beheerst. Drie machinebouwers gaan

de uitdaging van de micrometer te lijf

metaalbewerken36 Bewerking Al is specialistenwerk

Bij Sapa Profiles in Drunen wordt de kennis van

profielen gecombineerd met de kennis van au-

tomobielbouw

beurs38 Vier beurzen in één

De vakbeurzen Gifa, Metec, Thermprocess en

Newcast vinden deze zomer gelijktijdig plaats in

Düsseldorf. Metalen en hun verwerkingsproces-

sen vormen het platform voor het motto ‘Bright

World of Metals’

machine masterclass40 Degelijke machine

Sneller, groter en met meer vermogen, dat

waren de belangrijkste eisen die Machinefa-

briek Diepenmaat stelde aan de aanschaf van

een nieuwe draaimachine. Die eigenschappen

kwamen terug in de Puma 700LM van Doosan

productnieuws44 Metaalinnovaties op Hannover Messe

48 Terugkoppeling

48 Colofon

inhoud mei

(Advertentie)

Volg Metaal Magazine op Twitter

metaalM A G A Z I N E

In dit nummer:

Overwegingen om te automatiseren

Zittend kleine series afkanten Freesmachine

voor grote werkstukken Spanningsarm trillen

Meerwaarde gegoten aluminiumdelen

Snelle levering bij Hermle De uitdaging

van de micrometer Specialistenwerk met

aluminium Giettechnologie op Gifa

Degelijke draaimachine

J a a r g a n g 4 9 | 5 - 2 0 1 1

D é k e n n i s b r o n v o o r d e m e t a a l

w w w . m e t a a l m a g a z i n e . n l

j a a r g a n g 4 9 | w w w . m e t a a l m a g a z i n e . n l | 5 - 2 0 1 1 3

3x op uw deurmat voor maar 15 euro !

Mail uw gegevens naar [email protected]

03_Inhoud 16-05-11 12:20 Pagina 3

4 j a a r g a n g 4 9 | w w w . m e t a a l m a g a z i n e . n l | 5 - 2 0 1 1

N I E U W S

30 procent. Gelet op stuksaantallen praat je

over veertigduizend tot zestigduizend machi-

nes, waarvan dus een aantal tussen de tiendui-

zend en twintigduizend stuks afgezet moeten

worden buiten China. De drie machines in Me-

tavak zijn vanuit Chinees perspectief de eerste

kwartiermakers. Vraag je aan Patrick Favoreel

en Yves van den Neucker waarom een Neder-

landse metaalbewerker de machines van SMTCL

zou moeten kopen, dan noemen ze twee rede-

nen. “Het zijn goede machines gebouwd met

Duitse en Japanse machineonderdelen en een

afnemer kan profiteren van een exportsubsidie

van de Chinese overheid.”

Bijvoorbeeld: aan de CNC-vlakbeddraaimachine

van het type CAK61186 die in Hardenberg ge-

toond werd, hangt een prijskaartje van pakweg

30.000 euro. Dit is een machine met 610 mm

draaidiameter en een afstand tussen de centers

N I E U W S

De Chinese machineleverancier SMTCL

(Shenyang Machine Tool Company)

toonde begin vorige maand tijdens

de Metavak 2011 in Hardenberg maar

liefst drie grote CNC-machines.

De geëxposeerde vlakbeddraaimachine,

het kruissledebewerkingscentrum en

de grote verticale draaimachine

onderstrepen de groeiambitie van

SMTCL in ons werelddeel.

SMTCL geeft visitekaartje af

‘We are no. 1’. Aldus een tekst op het bewer-

kingscentrum in Hardenberg. SMTCL claimt dit

omdat met pakweg achttienduizend mensen in

China per jaar 28.500 CNC-machines gebouwd

worden. Plus elke dag nog eens driehonderd

conventionele metaalbewerkingsmachines. Kijk

naar de CNC-omzet in geld dan zie je een be-

drag van circa 2,6 miljard Amerikaanse dollars.

Dat is goed voor een tweede plaats op de we-

reldranglijst. Van die omzet wordt ongeveer

6 procent gerealiseerd buiten China. Het bedrijf

in China heeft een omvang van 125 hectare. Dit

jaar wordt een uitbreiding in gebruik genomen

van 48 hectare. Dit met name voor de bouw van

hogere machines tot een hoogte van 15 m.

De Chinese overheid heeft SMTCL een ambitieus

groeidoel gegeven: in 2015 moet de omzet ver-

dubbelen boven de 5 miljard dollar en boven-

dien moet het exportaandeel gegroeid zijn naar

Kantoren in Utrecht en AntwerpenIn de Benelux zal SMTCL kantoren inrich-

ten in Utrecht en Antwerpen. Dit voor ser-

vice, ondersteuning en verkoop. Gepland

is een organisatie met acht tot tien men-

sen. Bovendien wordt momenteel hard ge-

werkt aan een Europees hoofdkantoor in

Frankfurt (D) met een oppervlakte van

7.000 m² met ondermeer een grote show-

room waar continu meer dan zestig machi-

nes getoond zullen worden. Bovendien

komt daar een Europese opslag (duty free)

met een capaciteit van driehonderd tot

vierhonderd stuks machines.

DOOR: REINOLD TOMBERG

De CNC-vlakbeddraaibank type CAK61186 met een Fanuc CNC-besturing die SMTCL presenteerde in

Hardenberg (foto’s: Reinold Tomberg)

Een verticale draaibank van het type VTC6070 met

een draaidiameter van 600 mm en een eigen massa

van 10.000 kg. SMTCL bouwt deze machines met een

maximale draaidiameter van 6 m

Het verticale kruissledebewerkingscentrum

VMC850P met Siemens 828D besturing met

dialoogprogrammering tijdens de Metavak 2011

van 1,86 m. Volgens Favoreel heeft een verge-

lijkbare bank bij een andere machineleverancier

een prijs die zeker 20.000 euro hoger is.

De afgelopen jaren heeft SMTCL belangrijke fa-

brikanten als Schiess, Burckhardt-Weber,

Homma, Kunming-Tos en andere leveranciers

overgenomen. Daarnaast werkt SMTCL met le-

veranciers van CNC-besturingen zoals Fanuc,

Siemens en Fidia. Met Fidia wordt een nieuwe

CNC-besturing ontwikkeld die onder de naam

Fiyang een alternatief is voor de besturingen

van Fanuc. Design en ontwerp van de machines

van SMTCL vinden in Duitsland plaats. In Duits-

land worden ook de prototypes gebouwd. <<<

04-05-06-09-10-11_Nieuws 16-05-11 12:21 Pagina 4

j a a r g a n g 4 9 | w w w . m e t a a l m a g a z i n e . n l | 5 - 2 0 1 1 5

Voor de Esef 2012, die van 13 tot en met

16 maart plaatsvindt in de Jaarbeurs Utrecht is

77 procent van het begrootte oppervlakte van

13.000m2 ingetekend (stand 4 mei 2011). Sales &

accountmanager Irma Snieders is enthousiast

over hoe de zaken lopen. “We hebben in 2010

C E N T E R P U N T

150 Medewerkers heeft de Nederlandse toeleverancier

waar ik laatst op bezoek was. Een interessant bedrijf. Met

nieuwe machines en installaties en mooie producten.

35 Mensen op de werkvloer bij deze metaalbewerker

hebben via een uitzendbureau uit Midden-Europa hun

weg gevonden naar ons land. Pakweg één op de vijf. Het

bedrijf schat in dat het aantal buitenlandse werknemers

de komende jaren zeker niet zal dalen. Hoewel ik geen

enkele trek heb om een rabiaat conservatief pleidooi te

houden, zijn dit toch cijfers waar je kanttekeningen bij

moet zetten.

Honderdduizenden mensen in ons land staan als gevolg

van werkeloosheid langs de zijlijn. Ga er maar vanuit dat

de meesten er onvrijwillig staan. Ik ken niet zoveel happy

werklozen en ze worden zeker niet gelukkiger als ze ver-

volgens richting bijstand gaan. Toch lukt een Nederlands

bedrijf het niet om individuele mensen zonder werk aan

te nemen. Waarom niet?

Naar mijn mening hebben we de afgelopen periode het

recht op een uitkering meer op de voorgrond gezet dan

het recht op werk of scholing. Het zou zo moeten zijn dat

als iemand werkloos wordt, hij of zij recht heeft op een

volgende baan of op scholing voor een volgende loop-

baan. Dat moet voorop staan. Een uitkering zou moeten

worden beschouwd als een noodoplossing voor een paar

weken en niet als dé oplossing voor jaren. Bovendien

moet de match tussen vraag en aanbod op lokaal niveau

veel beter geregeld worden. Daarbij doel ik niet op de

populistische groeperingen in ons land die vinden dat

mensen in de bijstand maar sneeuw moeten gaan schui-

ven. Niet alleen omdat het buiten momenteel bijna

30 graden is, maar ook omdat recht op fulltime werk een

grondrecht én een -verplichting zou moeten zijn. Terug-

kijkend hebben overheid, vakbonden en werkgevers er

de afgelopen jaren een rotzooitje van gemaakt: mensen

van 57,5 jaar die nog volop in het arbeidsproces stonden

zijn met een WW-uitkering met aanvulling naar huis ge-

stuurd om al met 61 in de VUT te gaan. Een belediging

van het recht op werk van de mens.

Recht op werk

Reinold Tomberg

Een ABB IRB 6640 robot in Shanghai (CN) bezig met de productie van robotonderdelen. Zo lijkt het een

kwestie van tijd dat robots die robots maken elkaar gaan verbeteren en vervolgens een eigen leven gaan

leiden zoals in menig SF-film. Wordt vervolgd…

77 procent al ingetekend voor Esef 2012

‘I, robot’ komt dichterbij

Erns

t D

irks

en F

otog

rafi

e

een mooie beurs neergezet waar we, zeker ge-

zien de omstandigheden, heel erg tevreden mee

waren. 2012 Wordt het jaar van groei. Dat is nu

overigens al merkbaar. We zetten in op 13 pro-

cent meer ten opzichte van vorig jaar.” De editie

van 2010 was goed voor 30.634 bezoekers.

Net als in 2010 vindt de Techni-Show tegelijkertijd met de Esef plaats (foto Paul Quaedvlieg)

04-05-06-09-10-11_Nieuws 16-05-11 12:21 Pagina 5

N I E U W S

Om ongevallen te vermijden en onge-

wenste productiestops te voorkomen

heeft Fraunhofer in Ilmenau (D) een in-

telligent veiligheidsbewakingssysteem

in ontwikkeling. Het systeem waar-

schuwt voordat een situatie daadwer-

kelijk gevaarlijk wordt.

Het veiligheidsbewakingssysteem van Fraunho-

fer is een cameramonitoringsysteem dat aan de

hand van het in eigen huis ontwikkelde confi-

guratiesoftwareprogramma ‘Sim4Save’ de hoe-

veelheid en de posities van de camera’s bepaald.

Hiervoor wordt een 3D-model van de productie-

ruimte opgesteld waarin de gevaarlijke zones

van de robots zijn vastgelegd en waarin de

dode hoeken van de camera’s worden onder-

kend en aangepast. Doel van het systeem is vol-

gens Fraunhofer dat medewerkers al bij nade-

ring van een gevaarlijke zone in een vroeg sta-

dium gewaarschuwd worden zodat het afscha-

kelen door het betreden van gevaarlijke zones

kan worden voorkomen.

Bij het bepalen van de mogelijke gevaarlijke si-

tuaties die zouden kunnen optreden bestaat het

gevaar dat er situaties over het hoofd worden

gezien. Bij iedere verandering in de werkruimte

moet de situatie in zijn geheel opnieuw worden

bekeken en indien nodig worden aangepast.

De meest ideale veiligheidssituatie is een robot

die in zijn gehele draaibereik afgeschermd is en

waar bij benadering (door de afscherming te

verwijderen) de robot tot stilstand komt. Ook

bij benadering voor service en/of onderhoud

van een robot moet een robot spanningsloos

gemaakt kunnen worden. Dit moet zodanig ge-

regeld zijn dat de robot niet door derden achter

de rug om van de werkende onderhoudsmon-

teur weer onder spanning gezet kan worden.

Bij mechanische werkzaamheden (zoals bijvoor-

beeld het wisselen van een motor) moet om te

voorkomen dat een robot gaat bewegen door

zijn eigen massa, de robot mechanisch worden

beveiligd door de robot te fixeren door een

takel of een kraan.

Bij werkzaamheden aan bewegende robots (af-

testen) moeten veiligheidsfuncties overbrugd

worden (‘muting’). Daarbij dient men een dode-

mansknop in de hand te houden en moet de

robot zijn ingesteld op enkelvoudige afwend-

bare bewegingen/snelheden. Bij lage snelheid is

de impact van een treffen met een bewegende

robot kleiner en heeft de monteur ook meer tijd

om te reageren op een (onverwachte) bewe-

ging van de robot. Ook is het veiliger om niet al-

leen te werken. Een tweede persoon kan bij

dreigend gevaar ook de noodknop bedienen of

bij een ongeval hulp inschakelen en/of

verlenen. <<<

DOOR: JEROEN AALBERTS

Het robotveiligheidsbewakingssysteem van Fraunhofer is een cameramonitoringsysteem waarmee een 3D-

veiligheidszone ingesteld kan worden. Door vroegtijdig te waarschuwen voordat een onveilige situatie

ontstaat kan een mogelijke afschakeling worden voorkomen (foto: Fraunhofer)

Een degelijke fysieke afscherming is veilig en duidelijk:

om bij de robot te kunnen komen moet men bewust

deze hindernis nemen (foto: Paul Quaedvlieg)

Robotveiligheid in beeld

6 j a a r g a n g 4 9 | w w w . m e t a a l m a g a z i n e . n l | 5 - 2 0 1 1

Arbeidsinspectie noodzakelijkIn 2007 heeft de Arbeidsinspectie in de

metaalsector geconstateerd dat het per-

centage bedrijven met overtredingen

58 procent was. Traditiegetrouw liggen

de overtredingen vooral op het vlak van

afscherming en beveiligingsinrichtingen.

Initiatieven om de veiligheid op de ar-

beidsvloer te vergroten zijn dus belang-

rijk. Niet alleen om schade en/of persoon-

lijk leed te voorkomen, maar ook om bij

onderbrekingen door veiligheidsstops

deze zo kort mogelijk te houden. Behalve

stagnatie in de productie kan een onder-

breking ook betekenen dat een robot op-

nieuw moet worden ingesteld.

Dodelijk ongevalAfgelopen jaar is een 26-jarige onder-

houdsmonteur bij het afregelen van een

bewegende robot dodelijk getroffen. Om

de werkzaamheden uit te kunnen voeren

moest hij zich in de onveilige zone van de

robot begeven. De veiligheidsschakelaars

van de afscherming waren overbrugd

door een zogenaamde dummy sleutel.

Het aftesten van bewegende robots dient

te gebeuren in de modus T1: hierin is de

snelheid van de robot slechts 1/10 van zijn

gebruikelijke snelheid. De modus T1 was

in dit geval niet ingeschakeld en de mon-

teur was alleen aan het werk.

04-05-06-09-10-11_Nieuws 16-05-11 12:22 Pagina 6

THE SKY IS NO LIMIT.

ww

w.d

ymat

o.n

ly

tm

atn.no.o

ll

Voor een u i tgebre id o r iën te rend gesprek kunt u be l len met onze spec ia l i s ten 0318-550800 in [email protected] l

RÖ

DER

S T

EC a

t D

ymat

oS T

ECat

Dym

ato

In de ruimtevaartindustrie is precisie van het allerhoogste belang. Daarom gebruikt Carl Zeiss Jena GmbH alleen de beste CNC-machines. Ze kozen de Röders RXP500DS voor de productie van het ultra-nauwkeurige (2 µm) filterwiel in de James Webb Space Telescope die de beroemde Hubble ruimte-telescoop gaat vervangen.

Dymato levert het complete vijfassige programma van Röders in de Benelux.

11010286_RODER_ADV_191x130.indd 1 3/23/11 10:34 AM

Doosan bouwt voor iedere toepassing een specifieke machinelijn, zoals de Doosan Puma 700 serie draaimaDoosan bouwt voor iedere toepassing een specifieke machinelijn, zoals de Doosan Puma 700 serie draaima-

chines voor de bewerking van lange, zware assen in grote diameters. chines voor de bewerking van lange, zware assen in grote diameters.

De Doosan Puma 700 is leverbaar in draailengtes tot 5055 mm, draaidiameters tot 900 mm ø De Doosan Puma 700 is leverbaar in draailengtes tot 5055 mm, draaidiameters tot 900 mm ø

en 11 kW op de aangedreven gereedschappen.

Laat u eens uitgebreid informeren door één van onze specialisten. Laat u eens uitgebreid informeren door één van onze specialisten.

Altijd een passende oplossing voor uw verspanende productie

Doosan Puma 700 serie

Altijd een passende oplossing voor uw verspanende productie

0229 54 24 85 - [email protected] - www.dormac.nl

Een Doosan voor Xtra large en heavy cutting

Nu de economie in diverse sectoren aantrekt beraden toeleveranciers zich weer op strategische

investeringen voor de toekomst. Duidelijk is dat er in de markt een onmiskenbare accentverschuiving

plaatsvindt richting hoogwaardige en hittebestendige, maar moeilijk verspaanbare materialen zoals

titaan en Inconel, waarbij de luchtvaart en energiesector voorop lopen. Meer dan ooit is de juiste

machinekeuze van belang om op dit terrein met succes uit de voeten te kunnen.

Met YASDA succesvol moeilijkverspaanbare materialen te lijf

Bij het verspanen van materialen als titaan en Inconel worden extra hoge eisen

gesteld aan machine- en spilconstructie. Deze materialen zijn extreem taai en

veroorzaken een grote snijweerstand, waardoor frezen eerder gaan trillen. Dit

leidt in veel gevallen tot extreem korte standtijden van de gereedschappen. Het

zal duidelijk zijn dat de kwaliteit van de machine een eerste voorwaarde is om

bij deze moeilijk verspaanbare materialen toch een betrouwbaar en beheerst

bewerkingsproces te garanderen, samen met de ervaring van de leverancier.

De resultaten die YASDA op dit punt kan bieden zijn zeer overtuigend: bij testen

in onze fabriek met een 4R2 volhardmetaal bolkopfrezen in Inconel is gebleken

dat deze twee keer zo lang meegingen dan op machines van onze concurrenten.

Iedere verspanende toeleverancier kan snel uitrekenen wat een verlenging van

de standtijd van zijn gereedschappen met een factor twee betekent voor zijn

winstgevendheid.

Vijfassige H40iEr zijn veel vijfassige machines op de markt, maar het H40i tafel-op-tafel hori-

zontaal bewerkingscentrum van YASDA heeft een aantal buitengewone voorde-

len voor de bewerking van kleine en middelgrote producten uit moeilijk ver-

spaanbaar materiaal. De tafel-op-tafel constructie (zie afb. 1) zorgt ervoor dat het

zwaartepunt altijd in het centrum van de tafel ligt. Het zwaartepunt van de A-as

blijft in de grote basis van de B-as, waardoor een vloeiende beweging is gega-

randeerd, een voorwaarde voor het frezen van turbineschoepen en soortgelijke

producten met 3D gekromde oppervlakken waar simultaanbewerkingen aan de

orde zijn. Een belangrijk voordeel van de tafel-op-tafel constructie is eveneens

de grote ruimte die beschikbaar is rond de tafel, zodat de B-as met een zwenk-

bereik van 230° ruim gedimensioneerd kan worden. Daarbij heeft de H40i een

langere Z-as: de afstand van het zwaartepunt van de B-as tot de spilneus varieert

van 100 mm tot 785 mm. Deze grote ruimte levert voordelen op bij de spanenaf-

voer en het vermijden van botsingen. Het biedt de operator bovendien een beter

overzicht en maakt de weg vrij voor veel meer bewerkingsmogelijkheden met

bijvoorbeeld lange boor- en kottergereedschappen.

Turbinewielen en -schoepenHoogwaardige bewerkingen in titaan en Inconel komen bijvoorbeeld om de

hoek kijken bij het vervaardigen van schoepen en wielen voor hogedruk com-

pressoren van helikopters en kleine straalvliegtuigen. De gestelde eisen aan

dergelijke producten worden steeds hoger en dat is de reden dat ze uit één mas-

sief halffabricaat moeten worden vervaardigd! Dat is bij zulke moeilijk verspaan-

bare materialen een behoorlijke uitdaging. Dankzij recente ontwikkelingen op

het gebied van vijfassige CAD/CAM systemen is het berekenen van vloeiend

gekromde oppervlakken een stuk eenvoudiger dan voorheen. Ook het realiseren

van gladde oppervlakken met vijfassige machines is beter uitvoerbaar geworden

door nieuwe functies in besturingen die de leveranciers van CNC besturingssoft-

ware bieden. Zoals bijvoorbeeld opties voor automatische werkstukcontrole als

TCP (tool center point control).

Op de H40i zijn bijvoorbeeld turbineschoepen gemaakt in Ti-6Al-4V, gebruikma-

kend van R5, R3 en R2 bolkopfrezen (zie afb. 2). De bewerkingstijd per schoep

bedraagt 63min, voor 24 schoepen per turbinewiel komt dat neer op een totale

bewerkingstijd van 25 uur. De schoepen hebben een dikte van 3 mm, bij een

hoogte van 30 mm, tamelijk delicate producten dus die hoge toerentallen en een

grote stabiliteit vereisen. Omdat er sprake is van veelvuldige omkeer van bewe-

gingen geven direct-drive motoren voor de A- en B-as hier de beste resultaten.

Bij een klant worden op een H40i turbinewielen uit titaan vervaardigd, waarbij

het 150 uur kost om een compleet wiel vanuit volmateriaal te realiseren. Het is

duidelijk dat een dergelijke prestatie alleen gerealiseerd kan worden met een

machine die zich onderscheidt door een bijzonder stijve en stabiele constructie.

Waarbij we in dit verband onder meer wijzen op de dubbelkoloms ondersteu-

ning van de spilkop. Zelfs proeven met een nog taaier materiaal als Inconel zijn

inmiddels met succes uitgevoerd. We hebben hiervoor een vingerfrees van 10

mm en een bolkopfrees 8R4 gedurende in totaal 25 uur en 44minuten ingezet.

YBM 7TBij sommige producten uit titaan wordt niet alleen een hoge en constante nauw-

keurigheid gevergd, maar ook een hoog verspaningsvolume. Zoals een pasplaat

A D V E R T O R I A L

Afb. 1

08-09_SVM Vreestechniek 16-05-11 14:42 Pagina 8

voor het verbinden van koolstofvezel versterkte kunststoffen met grote kamers

(zie afb. 3). De eisen die aan de toleranties en oppervlaktekwaliteit worden ge-

steld zijn ondanks de grote afmetingen behoorlijk hoog. In dit soort situaties be-

wijst het YBM 7T horizontaal bewerkingscentrum met BT50 spil zijn klasse. Ge-

bruikmakend van een 630mm pallet is een haaksheid bereikt tussen wand en

bodem van de kamers binnen 3 μm. De oppervlaktekwaliteit is dusdanig dat de

klant na ingebruikname van de YBM 7T het napolijsten van de genoemde pro-

ducten uit titaan niet meer nodig acht.

De machines uit de YBM-serie hebben door en door geharde blokgeleidingen

(HRc 60). Een volledig contact van de geleidingsoppervlakken zorgt voor een

hogere dempingscapaciteit in vergelijking met de gangbare rollengeleidingen

op de gemiddelde HSC-freesmachines. Klanten hebben soms de neiging om al-

leen te kijken naar de specificaties van de spil, maar het is ook heel belangrijk

hoe andere basiscomponenten van een machine zijn ontworpen en vervaardigd!

H40i YBM 7T

Verplaatsing X / Y / Z 875 / 740 / 685 mm 950 / 800 / 800 mm

Verplaatsing A (rotatie) / B (kantelen) 360º / 230º (-185º ~ +45º) 360º / 230º (-185º ~ +45º)

Palletafmeting 400 mm x 400 mm 630 mm x 630 mm

Max. diameter van werkstuk Ø500 mm (Ø740 mm beperkt) Ø1000 mm (beperkt)

Max. tafelbelasting 200 kg 1200 kg

Spiltoerental en opname 20.000 min-1 BT40 BIG Plus 10.000 min-1 Conus nr.50 standaard (optie 6.000, 15.000 min-1)

Spilmotor AC18.5/22 kW (continu /15min.)

Gereedschapmagazijn 60 stuks (optie 120, 180, 240) 60 stuks (optie 120, 180, 240, 300, 360, 450)

Palletsysteem met laadstation 2 pallets (optie 12 of 24) 2 pallets (optie 3, 4, 5, 6)

IJlgang X / Y / Z: 50 m/min., X / Y / Z: 48 m/min.

A: 100 min-1, B 75 min-1 with DD motor (option)

CNC besturing FANUC FS31i-A5 FANUC FS31i-A5

Positioneer onzekerheid ‘A’ volgens ISO230-2 2.0σ < 0,004 mm (gemeten waarde) < 0,004 mm (gemeten waarde)

Volgens onze ervaring is de standaard 10.000 min-1 spil met een vermogen van

22kW en een koppel van 252 Nm (continu, 400Nm bij 25% ED) in staat om een

verspaningscapaciteit van bijna 2000 cm3 te bereiken in titaan, met slechts twee

hoekradiusfrezen van 25 mm. Nieuwe types hoekradiusfrezen van 20mm, met

koelgaten tussen de tanden, resulteren nog weer in een dramatische reductie van

ruwtijden met wel 50 procent vergeleken met standaard volhardmetaal hoekra-

diusfrezen van 25mm. Als optie is op deze machines ook een spil met 6.000 toe-

ren en een vermogen van 22kW verkrijgbaar, het koppel bedraagt in dit geval

398 Nm (continu) cq. 700 Nm (25% ED).

Nieuwe kantelkopOm de kracht van onze machines, zoals hoge stijfheid en stabiliteit, optimaal tot

hun recht te laten komen bij de bewerking van grotere werkstukken in moeilijk

verspaanbare materialen heeft YASDA een nieuwe kantelkop ontwikkeld voor

de YBM 10T (met 1000 mm x 1000 mm tafel) en de YBM 15T (met 1500 mm

x1500mm tafel). Door de kop van twee zijden te ondersteunen is YASDA erin ge-

slaagd om de mechanische stijfheid te verdubbelen.

Verder is de diameter van de spillager vergroot van 90 mm tot 110 mm en is de

spilneus verlengd. Daardoor is de stijfheid van de spil vergroot en is de toegan-

kelijkheid tot het werkstuk verbeterd. De positie van de Y-as geleiding is gewij-

zigd om een betere ondersteuning van de freeskop te bereiken. De gebruiker

heeft de keuze uit twee opties: een 30 kW spil met een toerental van 10.000 min-

1 en een koppel van 161Nm (continu) cq. 239Nm (25% ED), of een 22 kW spil met

een toerental van 6.000 min-1 en een koppel

van 398 Nm (continu) cq. 700 Nm (25% ED).

YASDA blijft zijn uiterste best doen om klan-

ten te bedienen die behoefte hebben aan

de meest betrouwbare machines en die

een duidelijke lange termijn visie heb-

ben op de hoogste nauwkeurigheid en

winstgevendheid. <<<

Yasushi Kimura

Düsseldorf Rep. Office

A D V E R T O R I A L

Afb. 2

Afb. 3

Adresgegevens voor informatie:Yasda Precision Tools K.K. | Fritz Vomfeldestrasse 34

40547 Dusseldorf Duitsland | www.yasda.co.jp

Vertegenwoordiging Nederland en België: SVM Freestechniek | Dragonder 49g | 5555 XZ Valkenswaard

Tel: 040-2040923 | Fax: 040-2047968 | Email: [email protected] | www.svmfreestechniek.nl

08-09_SVM Vreestechniek 16-05-11 14:42 Pagina 9

10 j a a r g a n g 4 9 | w w w . m e t a a l m a g a z i n e . n l | 5 - 2 0 1 1

Sterk als staal en zo vormbaar als kunststof

Met een bijzondere metaallegering van grote en kleine metaalatomen is het mogelijk om een

metaal zodanig rustig te laten afkoelen zonder dat het kristalliseert. De fabricage van deze le-

gering lijkt op de totstandkoming van glas: het metaal lijkt te ‘bevriezen’. Het materiaal dat

hierdoor ontstaat is zo sterk als staal en zo elastisch en vormbaar als kunststof. Complexe me-

talen voorwerpen kunnen met een spuitgiettechologie-achtige manier zoals bij kunststof ge-

maakt worden en hoeven ook niet te worden nabewerkt. De Saar-Universität in Saarbrücken

(D) experimenteert met verschillende legeringen om proefondervindelijk het materiaal met de

meest ideale eigenschappen te creëren (foto: Uwe Bellhäuser)

Positieve stemming Nevat-collectief

N I E U W S

5 - 9 juniConference on Steel on Cars

Salzburg (A)[email protected]

6 juniMaatschappelijk VerantwoordOndernemen

Rotterdamwww.hergebruik.nu

6 - 7 juniSafety Integrity Level (SIL)

Maarssenwww.iir.nl/industry/event

6 - 9 juniBlechexpo en Schweisstec

Stuttgart (D)www.blechexpo-messe.de

7 - 9 juniHausausstellung Behringer

Kichhardt (D)www.behringer.net

9 juniMachinerichtlijn hydrauliek

Noord-Hollandwww.feda.nl

16 en 23 juniMachinerichtlijn

Nieuwegeinwww.pkm.nl

28 juni - 2 juliGifa, Metec. Thermprocess enNewcast

Düsseldorf (D)www.messe-duesseldorf.de

29 juniLasertechnologie Solarzellen

Hannover (D)www.photonicnet.de

1 september14. Werkstofftechnisches Kolloquium

Chemnitzwww.wtk.tu-chemnitz.de

19 - 24 septemberEMO Hannover

Hannover (D)www.emo-hannover.de

27 - 29 septemberEurofinish

Gent (B)www.eurofinish.be

Net als de Duitse zusterorganisatie Argez meldt

ook het Nevat-collectief een positieve stemming

tijdens de Hannover Messe 2011. Volgens de

achterban van Argez is het niveau van voor de

crisis al weer bereikt, maar een waarschuwende

vinger geldt echter wel voor de hoge grondstof-

en energieprijzen, die de concurrentieverhou-

dingen en het rendement bij de ondernemin-

gen in de toeleverindustrie weer op scherp kun-

nen zetten. Volgend jaar zal Nevat weer op de

Hannover Messe met een collectief vertegen-

woordigd zijn.

Nijdra Groep uit Midden Beemster is winnaar van de Goldene Tulpe, een prijs voor de meest aansprekende

stand op de Hannover Messe in het Nevat-collectief. Dennis van Dijk, manager sales Nijdra Special Products,

Saskia Nije, directieassistent bij de Nijdra Groep en accountmanager Bart Clever ontvingen de prijs uit handen

van Oliver Frese, directeur van de Hannover Messe (foto: Nevat)

A G E N D A

Zie ook de meer uitgebreide

agenda op de site van Metaal Magazine:

www.metaalmagazine.nl

Metaalmanifestaties

04-05-06-09-10-11_Nieuws 16-05-11 12:22 Pagina 10

j a a r g a n g 4 9 | w w w . m e t a a l m a g a z i n e . n l | 5 - 2 0 1 1 11

262 m lange luchtgedragen distributieband

Nieuwe rekstrookjes voor ruwe omgevingen

M A R K T I M P U L S

SMTCL uit China levert aan Botau in Waddinxveen een vlakbed-

draaibank van het type CAK61186 en een kruissledebewerkings-

centrum van het type

VMC850 (zie foto). SMTCL

(Shenyang Machine Tool

Company) is een leveran-

cier voor verspanende ma-

chines met een design- en

ontwerpafdeling in Fran-

furt (D).

Het derde spant dat over de openbare weg de Hoge Rijndijk geplaatst werd, is 48 meter lang en weegt

ruim 40 ton. Het hijsen van de spanten is in samenwerking met Wagenborg Nedlift gedaan (foto:

Oostingh Staalbouw)

Het Laser Zentrum Hannover (LZH) in Duitsland is druk met het ontwikkelen van lasergestructu-

reerde dunne-film rekstrookjes (TFSG), die rechtstreeks op het oppervlak van gereedschappenma-

chines, motoren, werkstukken of bijvoorbeeld lagers aangebracht kunnen worden. Lasergestruc-

tureerde rekstrookjes kunnen wor-

den gebruikt voor de exacte me-

ting van de krachten op kritische

punten bij complexe 3D-werkstuk-

ken en bij realtime meting van de

rek in machines, lagers of moto-

ren. Voordeel is dat de sensoren

robuust zijn en daarmee ook be-

stand zijn tegen hoge mechanische

en chemische belastingen en hoge

temperatuurschommelingen (foto:

LZH)

Van Hoorn Machining uit Veldhoven heeft een verticale band-

zaag van het type Kasto Verto A2 verkocht aan Reese Metaal-

bewerking uit Broek op Langedijk. De Verto A2 is een vrij com-

pacte zaagmachine van

2.365 mm x 1.350 mm x

1.765 mm (slechts 3 m²) en is

aangeschaft ter vervanging

van een horizontale band-

zaag en wordt gebruikt

voor kleine en middelgrote

series zaagwerk.

Bolk constructie in Haulerwijk maakt na een brand een nieuwe

start. Darley uit Eijsden heeft Bolk een kantbank met een pers-

kracht van 3.200kN en een werklengte van 6.200 mm geleverd.

De volledig CNC-

gestuurde kant-

bank staat vlak

op de vloer en

daardoor is er

geen apart fun-

dament noodza-

kelijk.

Landré uit Vianen levert een Mori Seiki NT 4200S draaifreescombi-

natie met Siemens 840D besturing aan Stodt Toekomsttechniek in

Hengelo (O). Met deze machine wil Stodt een automatiseringscon-

cept ontwikkelen in het kader van het Euregio project Grenzeloze

Machine- en Apparatenbouw (GMA) waarmee de technische, or-

ganisatorische en economische haalbaarheid van manarm flexibel

produceren in enkelstuks en zeer kleine series in West-Europa aan-

getoond kan wor-

den. Daarnaast kun -

nen toekomstige im-

plementaties bij be-

drijven versneld wor-

den door praktische

kennisoverdracht.

Om de Heineken fabriek in Zoeterwoude vanaf de Oude Rijn te bevoorraden met mout, heeft

Heineken een luchtgedragen distributieband van 262 meter laten aanleggen. De door Oostingh

Staalbouw uit Katwijk ontwikkelde en geconstrueerde distributieband zal de omgeving op jaar-

basis van 15.000 vrachtwagenbewegingen ontlasten.

04-05-06-09-10-11_Nieuws 16-05-11 12:22 Pagina 11

12 j a a r g a n g 4 9 | w w w . m e t a a l m a g a z i n e . n l | 5 - 2 0 1 1

Vencosteel in Eersel heeft onlangs zijn

zesde E-Brake kantpers van Safan

aangeschaft. Hoewel het bedrijf

vergaand geautomatiseerd is, blijft er

ruimte voor operatorbediende stand-

alone machines. Ergonomie is dan een

belangrijk aspect. Toen er behoefte was

aan een kantbank voor niet-complexe

buigingen aan kleine producten in

beperkte series, bleek de Safan E-Brake

35T 1250 in ‘Ergonomic’ uitvoering

goed op de wensen aan te sluiten.

DOOR: HANS KOOPMANS

Vencosteel produceert onder meer plaatwerk-

componenten voor het zusterbedrijf Vencoma-

tic (zie kader). Het bewerken van de plaatdelen

gebeurt op eigen machines; bijkomende bewer-

kingen zoals draaien, frezen en lakken worden

uitbesteed. De plaatdelen worden samen met

andere onderdelen van het systeem als bouw-

pakketten verstuurd. De Noord-Brabantse on-

derneming is zo’n metaalbedrijf dat door tijdig

te investeren in productieautomatisering ook

de komende jaren op het internationale speel-

veld kan concurreren met de lagelonenlanden.

Automatisering wordt daarbij gezien als een

belangrijke basisvoorwaarde. Een jaar of zeven

geleden ging een grootscheeps automatise-

ringsprogramma van start met kostprijsminima-

lisering als voornaamste motief. Een groot deel

van de productie geschiedt thans manarm en 24

uur per etmaal. Bewerkingen aan het plaatstaal,

zoals lasersnijden, knippen en ponsnibbelen,

zijn grotendeels geautomatiseerd, inclusief de

aanvoer van plaat en de afvoer en sortering van

bewerkte delen.

HandmatigHet kanten, legt bedrijfsleider Dolf Meijer uit, is

ten dele geautomatiseerd. Behalve een gerobo-

tiseerde kantbank beschikt de werkplaats over

een aantal kantbanken waarbij de operators

nog één op één samenwerken met de machine.

“Automatisering is nooit een doel op zich”, zegt

Meijer. “Als je een proces efficiënter en flexibeler

kunt uitvoeren door handmatige bediening, in-

Bij de E-Brake 50T 1250 Ergonomic zit de operator eerder ‘in’ de machine dan ervoor. De besturingskast kan

naar wens links of rechts van de machine geplaatst worden (foto’s: Safan)

Zittendkleine series afkanten

De kip en het eiVencosteel maakt deel uit van de Venco Groep; een groep bedrijven die opereren in de pluimveesector, waaron-

der Vencomatic, Prinzen Machines, Agro Supply en Rondeel. Al deze ondernemingen ontplooien activiteiten

rond het thema ‘diervriendelijke, efficiënte eierproductie’. Zo werd Rondeel in 2008 opgericht om een huisves-

tingsconcept voor leghennen te ontwikkelen en is Prinzen gespecialiseerd in machines en systemen voor het au-

tomatisch verzamelen en inpakken van eieren. Vencomatic groeide in drie decennia uit van een eenmansbedrijf

in een schuur tot een onderneming met meer dan tweehonderd medewerkers. Vencomatic is gespecialiseerd in

de ontwikkeling, fabricage en levering van huisvestingssystemen voor pluimvee. Vencosteel is een metaalpro-

ductiebedrijf en fungeert als toeleverancier voor de andere bedrijven binnen de Venco Groep en voor derden.

12-13_Vencosteel 16-05-11 12:23 Pagina 12

j a a r g a n g 4 9 | w w w . m e t a a l m a g a z i n e . n l | 5 - 2 0 1 1 13

clusief het programmeren aan de machine,

waarom zou je dat dan anders doen? Veel van

de ongeveer drieduizend componenten die we

hier maken zijn vrij klein en worden in beperkte

series geproduceerd. Denk aan vierkante plaat-

delen van 10 mm bij 10 mm tot 500 mm bij 500

mm en seriegrootten van tien stuks tot 2500

stuks. De meerwaarde van automatisering is dan

klein, vooral als je kiest voor ergonomische ma-

chines waarbij de productiviteit nauwelijks ge-

remd wordt door de ingebouwde veiligheden.”

Vencosteel koos bij de recent afgeronde inves-

teringsronde voor de elektromechanisch aange-

dreven E-Brake kantpersen van Safan. Als Meijer

gevraagd wordt die keuze toe te lichten, noemt

hij naast de productiviteit en betrouwbaarheid

ook de energiebesparing, de geringe onder-

houdsbehoefte vanwege de niet-hydraulische

bekrachtiging en de gemakkelijke gereedschap-

wisseling van het E-Brake concept. Vencosteel,

dat ook nog een hydraulische Safan kantpers in

huis heeft, heeft inmiddels zes E-Brakes in be-

drijf: één met een perskracht van 150 ton en een

werklengte van 3 meter, vier van 100 ton/3

meter en de recent aangeschafte 35 ton/1250

mm kantbank.

VerstelbaarDit laatste type is geleverd in de ‘Ergonomic’ uit-

voering. Tijdens de afgelopen plaatbewerkings-

beurs EuroBlech 2010 presenteerde Safan dit

concept in een nog kleinere uitvoering als pri-

meur, de E-Brake B 20T 850, qua omvang en pers-

kracht een machine aan de onderkant van het E-

Brake spectrum. Eerder al werd de iets grotere

35T 1250 in een ergonomische uitvoering uitge-

bracht. Bij deze uitvoering zit de operator ge-

deeltelijk ‘in’ de machine en is omgeven door een

oplegtafel. Het voetpedaal is geplaatst in een uit-

sparing onder de onderbalk. De zitpositie kan

aan de wensen van de operator worden aange-

past. Vooral bij het buigen van grote series is het

een voordeel om zittend te kunnen werken. Bij

een andere werksituatie - een ander product of

andere operator - kunnen niet alleen de zitposi-

tie en voetensteun worden aangepast, maar is

ook de oplegtafel in drie delen verstelbaar. Daar-

naast kan de oplegtafel geheel of gedeeltelijk

omlaag geklapt worden, zodat de operator

staand kan buigen. Ten slotte is de oplegtafel

eenvoudig van de machine af te nemen en is de

kantpers inzetbaar voor het grotere plaatwerk.

M E T A A L B E W E R K E N

n

Meijer: “Bij ons werken de mensen meestal ach-

ter dezelfde machine, zodat we van al die flexi-

bele instelmogelijkheden in de praktijk weinig

gebruikmaken. Onze E-Brake 35T 1250 Ergono-

mic wordt meestal gebruikt voor kleine produc-

ten zoals beugels met een tot drie zettingen. De

operator geeft aan dat het werk minder ver-

moeiend is en we hebben de indruk dat de pro-

ductiviteit, afhankelijk van het producttype, iets

hoger ligt. Maar het ging ons er in de eerste

plaats om het werk te verlichten.” <<<

De buigafdeling van de plaatwerkerij omvat inmiddels zes E-Brakes van Safan, waaronder een Ergonomic-uitvoering

Bedrijfsleider Dolf Meijer bij een volièresysteem voor leghennen, waarbij legnesten, zitstokken, voer- en

drinklijnen en mestbanden in een geheel zijn geïntegreerd. Alle plaatwerkdelen worden bij Vencosteel

vervaardigd. Assemblage geschiedt op locatie van de klant

Succesvol aandrijfprincipeAlle uitvoeringen binnen het E-Brake pro-

gramma werken met de door Safan ont-

wikkelde servomechatronische aandrij-

ving. Op het vaste frame en de beweeg-

bare bovenbalk bevindt zich een aantal

rollen, waarover een aandrijfriem loopt.

De riem wordt op- en afgewikkeld door

een aandrijfmotor. Wanneer de riem

wordt afgewikkeld, trekken de losse rollen

de buigbalk naar de matrijs toe. Omdat

meerdere rollenparen naast elkaar zijn ge-

plaatst, wordt de buigkracht gelijkmatig

over de buigbalk verdeeld en is bombe-

ring niet nodig. De mechatronische aan-

drijving werkt zonder hydraulische olie.

Een ander voordeel ligt in het lage ener-

gieverbruik. Daarmee zijn volgens Safan

besparingen tot 50 procent vergeleken

met hydraulische kantpersen mogelijk.

12-13_Vencosteel 16-05-11 12:23 Pagina 13

14 j a a r g a n g 4 9 | w w w . m e t a a l m a g a z i n e . n l | 5 - 2 0 1 1

Automatiseren en metaalbewerking gaan hand in

hand. Maar juist omdat het zo vanzelfsprekend is,

vergeten we af en toe om een stapje terug te zetten

en eerst even na te denken voordat we naar de

‘automatiseringswinkel’ hollen. In dit artikel wat over-

wegingen en wat toepassingsvoorbeelden in foto’s.

Dat er in de metaalbranche een enorme be-

hoefte is aan productieautomatisering, blijkt bij

elk bezoek aan metaalbeurzen. Er is een enorm

aanbod aan pallets, palletwisselsystemen, ro-

bots, gereedschap- en werkstukmagazijnen,

nulpuntspansystemen, manipulatoren voor

werkstukken en gereedschappen, flexibele pro-

ductiesystemen enzovoort. Het is een vrije

markt, dus als er geen afzet voor zou zijn, zou

het niet geëxposeerd worden. Zeker nu niet, nu

we ons uit de diepe recessietrog omhoog wor-

stelen. Als je het enorme automatiseringsaan-

bod in combinatie ziet met technische ontwik-

kelingen als meerspillige machines, meerassig

bewerken en het compleetbewerken dan heeft

de metaalbranche meer op te lossen dan alleen

het vraagstuk van ‘Qual der Wahl’. Het is meer

dan het kopen van wat hardware, het gaat om

het inzicht tot welk type metaalbedrijf je onder-

neming behoort. Aan de ene kant van het spec-

trum zie je de OEM’ers in een vijfploegendienst

met grote series producten met een grote mate

van voorspelbaarheid. Alhoewel bijvoorbeeld

de automotive-industrie, tóch het schoolvoor-

beeld voor massafabricage, de laatste jaren be-

hoorlijk buikpijn heeft gehad van de schomme-

lingen in de vraag naar auto’s. En dus met de

pieken en dalen in de bezettingsgraad. Aan de

geheel andere kant zie je de jobber in dagdienst

met zijn universele machine die vanmiddag om

vier uur nog niet weet welk werk er morgen op

de machine komt. Als die jobber met ‘wisse-

lende contacten’ een enorme cel koopt met nul-

puntsspansystemen en een stevige robot in het

midden verklaren we hem voor gek. Dat doen

we ook als een automobieltoeleverancier achter

elk bewerkingscentrum nog een mannetje zou

hebben staan. Dus iedereen voelt wel aan dat

niet elke automatiseringsoplossing bruikbaar is

voor elke metaalonderneming, maar hoe kom

je nu tot de juiste afwegingen.

Bezettingsgraad verhogenEen eerste overweging is dat de gehele infra-

structuur rondom of op een machine niets meer

of minder is dan een hulpmiddel om de uitein-

delijke bezettingsgraad en dus de productiviteit

van een metaalbewerkingsmachine te verho-

gen. Dit moet het vertrekpunt zijn en niet een

wens om ook te willen werken met bijvoor-

beeld een nulpuntspansysteem of een ander

technisch hoogstandje. Als de effectiviteit niet

Bij de verticale draaimachines van Emag functioneert de hoofdspil tevens als een pickup-manipulator voor het

laden en lossen van de werkstukken. Een bandje voert de werkstukken af en aan (foto: Emag)

Omsteltijd is doorslaggevend

Automatiseringverbetert productiviteit

DOOR: REINOLD TOMBERG

14-15-16-19_Ladenenlossen 16-05-11 12:24 Pagina 14

j a a r g a n g 4 9 | w w w . m e t a a l m a g a z i n e . n l | 5 - 2 0 1 1 15

verbetert, heeft automatiseren geen zin. Tenzij

bijvoorbeeld ergonomische overwegingen een

rol spelen. Een manipulator voor het laden en

lossen van een machine om een kapotte rug te

voorkomen vindt je misschien niet meteen

terug in de spiltijd, maar wel in je ziektever-

zuim. Productiviteit en efficiency zijn dus de

sleutelwoorden en vormen de leidraad bij de

berekeningen bij investeringen en terugver-

dientijd. Afhankelijk van behoefte, wensen en

mogelijkheden kan gekozen worden voor een

manarme of een -loze productie. Automatise-

ring biedt immers de mogelijkheid om extra

productie te creëren buiten de werktijd.

Een volgende overweging is dat de wens naar

het verhogen van de productiviteit zich open-

baart in een tijd waarin de levenscyclus van pro-

ducten steeds korter wordt. En dat bovendien

het aantal productvarianten toeneemt. Dus

meer verschillende producten die in kleinere se-

ries bewerkt worden. Dit vereist in elk geval een

hogere flexibiliteit van automatiseringssyste-

men. En het reduceert de afschrijfmogelijkhe-

den van de automatisering. Dit laatste is weer

op te vangen door modulaire systemen te ge-

bruiken die ook, of delen ervan, inzetbaar zijn

bij volgende series producten.

Verder groeit in de metaalbranche de wens

naar productiesystemen die meer bedrijfszeker

zijn. Dit ook om te komen tot meer spiluren. In

toenemende mate zie je dat metaalbewerkers

garanties eisen voor het inzetbaarheidspercen-

tage van een machine. Een automatiseringssys-

teem is een extra schakel, dus een extra fout-

kans. Dat betekent dat de eisen aan bedrijfsze-

kerheid op een hoger niveau komen te liggen.

Ook omdat de nauwkeurigheidseisen van werk-

stukken ook steeds naar een hoger niveau

schuiven. Wordt er gewerkt met een geautoma-

tiseerde bewerkingscel dan is er een belangrijke

functie voor het benodigde ‘cel management

systeem’ weggelegd. Deze zal moeten zorgen

voor een betrouwbare en flexibele productie-

planning. De inzetbaarheid, gebruiksvriende-

Het Nederlandse bedrijf Teqq heeft voor drie-assige, verticale freescentra een automatiseringsoplossing

ontwikkeld waarbij een grijper in de hoofdspil de werkstukken haalt uit een magazijn en positioneert in de

machineklem (foto: Reinold Tomberg)

Een oplossing van Chiron waarbij een robot de handling van twee machines verzorgt. De robot is voorzien van

verschillende grijpers. De werkstukken worden gepositioneerd in een rasterplaat (foto: Reinold Tomberg)

M E T A A L B E W E R K E N

QRM: Investeer in een extramachineVeel kosten in een bedrijf worden veroor-

zaakt door de lange doorlooptijden. Vol-

gens de filosofie van Quick Reponse Ma-

nufacturing (QRM ) zou een bedrijf zich

bij investeringen veel meer moeten rich-

ten op het verkorten van de orderdoor-

looptijd. Om de doorlooptijd te verkorten

kan het bijvoorbeeld slim zijn om te inves-

teren in een extra machine, ook al is de

gemiddelde bezettingsgraad van de be-

staande machines nog geen 100%. QRM

kent vier stappen: de werkvloer moet niet

in lijn maar in productiecellen worden

verdeeld, in een productiecel krijgt één

team de verantwoordelijkheid om afge-

ronde producten of delen van producten

te maken, de mensen in het team moeten

via training zoveel mogelijk taken kunnen

uitvoeren zodat ze elkaar waar nodig

kunnen ondersteunen en medewerkers

moeten er continu op gebrand zijn om de

doorlooptijd in de productie te verkorten

(bron: www.logistiek.nl).

>>>

14-15-16-19_Ladenenlossen 16-05-11 12:24 Pagina 15

16 j a a r g a n g 4 9 | w w w . m e t a a l m a g a z i n e . n l | 5 - 2 0 1 1

lijkheid en toepasbaarheid binnen de eigen pro-

ductie zijn hierbij belangrijke parameters.

Bij productieautomatisering kan gekozen wor-

den voor een product- of machineafhankelijke

insteek. Bij grote series zal de productinsteek de

overhand hebben. Bij enkel- en kleinseriefabri-

cage zal de machine het uitgangspunt zijn voor

de automatisering.

Hoeveelheid assenRondom productieautomatisering spelen een

aantal praktische vragen. Als je verspaant is het

van belang of je drie-, vier- of vijfassig bewerkt.

We hebben het in deze kolommen al vaker ge-

schreven: er wordt veel gesproken over vijfas-

sers, maar de ervaring leert dat in de dagelijkse

praktijk van de metaalbranche in de meeste ge-

vallen er van de vijf beschikbare assen maar drie

CNC-gestuurd simultaan werken. Meestal de

drie lineaire assen. En dat de andere twee assen,

de rotatie- en de zwenkas, alleen ‘maar’ als stel -

assen gebruikt worden. De échte situatie in me-

taalland is dus 3+2 in plaats van vijfassig simul-

taan. De vierde en vijfde as worden bijvoor-

beeld ingezet om bij meerzijdige bewerkingen

in dezelfde opspanning boringen onder een

hoek óf twee hoeken te kunnen maken. De

vraag moet dus beantwoord worden of je auto-

matiseert voor je drieassig werk dat het meeste

voorkomt of dat je ook de laatste 10% van je

productie, het vijfassig werk, helemaal gaat au-

tomatiseren. Voor de complexiteit van je auto-

matisering maakt het heel wat uit of je kiest

voor drie- of vijfassig.

Ook de bewerkingstijd per werkstuk heeft een

enorme invloed. Praat je over korte bewerkings-

tijden met veel omsteltijden of juist over lange

tijden met veel omstellingen. Of ben je een toe-

leverancier en weet je het niet: vandaag lang en

morgen kort. Bij korte bewerkingstijden moet

je snel wisselen om toch voldoende spiltijd te

krijgen. Bij langere bewerkingstijden heeft de

wisseltijd op zich minder invloed.

Een mooi voorbeeld van de eerste situatie, korte

bewerkingstijden, zie je bij kunststof-spuitgiet-

machines die dunwandige verpakkingen spui-

ten. Daar schieten manipulatoren met een hoge

snelheid de spuitgietmachine in om de tijd dat

de spuitgietmatrijs open staat zo kort mogelijk

te houden. Trek je dit beeld door naar bijvoor-

beeld een snel boor- en tapcentrum. Wil je dit

automatiseren bij werkstukken met een korte

bewerkingstijd, dan moet je de werkstukken

snel kunnen positioneren en weer afvoeren. Het

liefst meervoudig. Anders staat de machinespil

te veel stil.

OmstellenDat brengt ons meteen bij een volgend punt:

het spannen en positioneren van de producten.

De inzet van een robot is maar een gedeelte van

de oplossing. Net zo doorslaggevend voor het

succes van de automatiseringsoplossing is het

gebruikte spanmiddel en een snelle positioneer-

mogelijkheid in dit spanmiddel. Het is zichtbaar

dat opspan- en wisselinrichtingen voor geauto-

matiseerd werk intussen uitgroeien tot een ma-

chine op zich. Het is complexe machinebouw

met besturings- en bewakingsfuncties die op

een machinebed opgenomen worden en in de

machinebesturing verknoopt worden.

Ook de omsteltijd van de machine bij een pro-

ductwisseling is een doorslaggevende parame-

ter bij automatisering. Als een machine relatief

lang stil staat ten opzichte van de productietijd,

dan kan het wel eens zinvol zijn om eerst de

wisseltijden te optimaliseren en dan pas te stre-

ven naar een verdere automatisering. De tijd die

ligt tussen twee productieseries kan door een

kritische benadering van alle handelingen vaak

met tientallen procenten worden gereduceerd.

Een Smed-analyse kan behulpzaam zijn. Het

principe van Smed (Single Minute Exchange of

Dies) is de stilstandtijd van de machine tussen

twee productieseries zo kort mogelijk te maken,

zie ook kader. Dit kan door handelingen te eli-

mineren, ze onafhankelijk te maken van de ma-

chine, zodat ze uitgevoerd kunnen worden ter-

wijl de machine draait of met hulpmiddelen en

organisatieaanpassingen die machinestilstand

tot een minimum beperken. Bij het onafhanke-

SMED: In zeven stappen sneller omstellenSingle Minute Exchange of Die (SMED) is een methode voor het efficiënt omstellen van een

productieproces. Er zijn zeven basisstappen: observeer de huidige methode, scheiding van in-

terne en externe omstelactiviteiten, converteer interne activiteiten naar externe activiteiten,

stroomlijn de overblijvende interne activiteiten, stroomlijn de externe activiteiten, documen-

teer de nieuwe procedure en herhaal deze methode (bron: Wikipedia).

Een kleine palletwisselaar van Hermle die naar behoefte handmatig voor of naast het bewerkingscentrum

geschoven kan worden. De toegankelijkheid van de machine bij handmatig werk blijft op die manier

gewaarborgd (foto: Reinold Tomberg)

Automatisering gevoeliger voor verstoringen

14-15-16-19_Ladenenlossen 16-05-11 12:24 Pagina 16

www.thebrightworldofmetals.com www.gmtn.de

Eén datum – vier beurzen – één locatieBeleef vier eersteklas vakbeurzen voor de gieterij, metallurgie, thermoprocestechniek op één locatie en met één toegangskaart.

Wereldwijd de nummer één beurs voor deze branches: een veelvoud van synergie, connecties en netwerken – en dat allemaal op één beurs. Welkom in Düsseldorf!

The Bright Worldof Metals.Düsseldorf, Germany 28 June – 02 July 2011

Informatie in Nederland:

Fairwise bv

Verlengde Tolweg 2a

2517 JV Den Haag

tel: 070-3501100

fax: 070-3584061

email: [email protected]

gif1102_AZ-GIF_91x257.indd 1 25.02.2011 19:30:28 Uhr

CERATIZIT Nederland B.V. Bergrand 224 4707 AT RoosendaalTel. : +31 (0) 165 55 08 00 E-mail [email protected]

Gerijpte oplossing voor exotische Materialen.

Premium Gereedschappen en Premium snijstoffenvan CERATIZIT voor veeleisende componenten uit high-tech legeringen.

Kieskerig zijn is de moeite waard!

Titanium, Superlegeringen, Hoogvaste, Roestvrije Stalen.

ONZE KENNIS, UW SUCCES kijk voor meer informatie op

www.eisma.nl/industrialmedia

Duidelijke (s)taal!

Niet alleen de grootste voorraad Poedermetallurgische kwaliteiten, maar tevens in Precisie & Voorgeslepen gereedschapsstaal 5000 voorraad afmetingen.

Matrijs/Stempelhuizen volgens tekeningGefreesd 5000 x 2300 mmKom geslepen 7000 x 1250 mm

De Corantijn 18, 1689 AP ZwaagT 0229 - 279 279 F 0229 - 295 529E [email protected] I www.4steel.nl

Het sterkst in bewerkt

Gereedschapsstaal Poeder Metallurgisch Nikkel/Titaan1.2379 1.2436 ASP 2023® CPM® 10V Alloy 200/2011.1730 1.2842 ASP 2030® CPM® 9V Alloy 600/6251.2510 1.2083 ASP 2005® CPM® 3V Alloy K-5001.2343 1.3343 ASP 2053® CPM® Rex 76 Alloy 4001.2738 1.2316 ASP 2060® CPM® Rex M4 Grade I / II / V

j a a r g a n g 4 9 | w w w . m e t a a l m a g a z i n e . n l | 5 - 2 0 1 1 19

M E T A A L B E W E R K E N

lijk maken van bewerkingen van de machine zal

wel kritisch gekeken moeten worden naar de

toepassingsmogelijkheden en de externe, aan-

sturing hiervan. Vanzelfsprekend spelen de se-

rieaantallen van de productie ook een doorslag-

gevende rol. Voor seriegrootte één kennen wij

geen passende automatiseringssystemen. Af-

hankelijk van productgrootte en -toepassing

praat je al snel over enkele tientallen producten

om zinvol te kunnen automatiseren. Wel is het

zichtbaar dat moderne CNC-besturingen met

bijvoorbeeld voorgeprogrammeerde cycli ook

enkelstukswerk krachtig kunnen ondersteunen

om te komen tot acceptabele doorlooptijden.

Aan- en afvoerAanvoer, opslag en afvoer van werkstukken ver-

eist bij een geautomatiseerde productie ook

meer aandacht. Wat is het nut van bijvoorbeeld

een geautomatiseerde lasersnijmachine die in

een onbemande ploeg snijdt, als vervolgens de

mensen in de dagdienst grote problemen heb-

ben om gesneden werkstukken en restmateriaal

uit elkaar te pulken. Oftewel, automatiseren is

breder dan de machine zelf. De logistiek in het

productieproces zal ook op een hoger niveau

moeten komen. Een juiste automatisering

chine voldoende vloeroppervlak of ruimte is om

de extra logistieke taken te kunnen uitvoeren.

Een geautomatiseerd proces, zeker in manarme

of manloze diensten, is ook veel gevoeliger

voor verstoringen. Om die reden zal de bewa-

king van een geautomatiseerd proces op een

hoog niveau moeten liggen. Denk bij verspa-

nende machines aan het waarborgen van

spaanvorming en -afvoer, het regelen van de

temperatuur van de koelsmeeremulsie, het be-

waken op afstand van machines met camera’s,

tagging om gereedschappen te identificeren,

SMS-alert bij storingen en dergelijke. Dit is

noodzakelijk om 100% profijt van de automati-

sering te kunnen halen.

Kijk bij automatisering ook of de flexibiliteit van

het bestaande productieproces aangepast

wordt en of de inzetbaarheid wel mogelijk is in

het bestaande proces.

Bij automatisering zal de belasting van de werk-

voorbereiding stijgen. Er verschuift als het ware

productietechnologie vanaf de werkvloer naar

de werkvoorbereiding. Om echter te voorkomen

dat het aantal fte’s van de werkvoorbereiding te

veel groeit, zal ook de werkvoorbereiding zelf

geautomatiseerd moeten worden (zie ook Me-

taal Magazine nr. 5/2010, pag. 28 en 29). Boven-

dien zal het scholingsniveau van werkvoorberei-

ding en werkvloer op een hoger niveau moeten

komen. Deze learning curve, waarin veel kennis

zal worden opgedaan, vraagt zowel van het per-

soneel als de gehele firma tijd en inzet om tot

een goed einde te kunnen komen. <<<

Dit artikel is mede gebaseerd op een presentatie van Alfred

van Meegen van Teqq

De robot van de Pro-Loader van BMO Automation. Goed zichtbaar is de rasterplaat voor het positioneren van

de werkstukken. De robot kan laden met werkstukken openen en sluiten (foto: Reinold Tomberg)

Een robot in een cel van Cellro bezig met de handling van verspanende gereedschappen. Bij automatisering

moet de bewaking van gereedschappen naar een hoger niveau (foto: Reinold Tomberg)

maakt het mogelijk om optimaal productieor-

ders te plannen en, geautomatiseerd, uit te voe-

ren. De benodigde producten worden aan de

juiste machine aangeleverd, en na bewerking

weer teruggeplaatst in de vooraf opgegeven po-

sitie. Met meteen de vraag of er rondom de ma-

14-15-16-19_Ladenenlossen 16-05-11 12:25 Pagina 19

20 j a a r g a n g 4 9 | w w w . m e t a a l m a g a z i n e . n l | 5 - 2 0 1 1

Als tier-one supplier merkt VDL Enabling Technologies Group (VDL-ETG) in Almelo dat klanten een toenemende behoefte

hebben aan steeds grotere systemen. Om daar op in te spelen heeft het bedrijf recentelijk een vijfassige Matec-40 P

portaalfreesmachine aangeschaft, met een werkbereik van 6000 mm x 4000 mm x 1500 mm. “Qua bewerkingsmogelijkheden

hebben we daarmee een forse sprong gemaakt”, zoals manager techniek Roelof Engberts zonder overdrijving aangeeft.

DOOR: JAN OONK

De Matec-40 P

bezig met de bewerking

van een vacuümkamer.

Dankzij het nulpuntsspansysteem

met vast pennenpatroon en hydraulische

klemming kunnen ook grote werkstukken snel en

nauwkeurig worden omgewisseld (foto: VDL-ETG)

Fors portaalvoor grotere systemen

20-21_VDL 16-05-11 12:25 Pagina 20

j a a r g a n g 4 9 | w w w . m e t a a l m a g a z i n e . n l | 5 - 2 0 1 1 21

Bij de Matec-40 P beweegt het portaal langs het

vaste bed met behulp van tweezijdige kogelom-

loopspillen, terwijl de spil de Y- en Z-beweging

voor zijn rekening neemt. In combinatie met de

volledig bestuurbare roteer- en zwenkmogelijk-

heden van de universele kop (C-as ± 180º, B-as ±

95º) resulteert dat in vijfassige bewerkingsmo-

gelijkheden. Naast het grote werkbereik voor

Roelof Engberts een voorwaarde, om zoveel

mogelijk bewerkingen te kunnen doen in één

opspanning en zo min mogelijk om te hoeven

spannen. “Zowel uit oogpunt van efficiëntie als

nauwkeurigheid betekent dat winst.”

Als andere afweging noemt Engberts het rela-

tief hoge toerental van 8.000 min-1 van de uni-

versele spil, waardoor de machine (met een ver-

mogen van 38 kW) bij uitstek geschikt is om een

brede range aan materialen te bewerken. Bij de

keuze heeft naar zijn zeggen ook meegespeeld

de positieve ervaringen met twee eerdere lang-

bedfreesmachines van Matec, dat in ons land

wordt vertegenwoordigd door Limas in Neer.

Het formaat van het bed leent zich zowel voor

het bewerken van grote producten als meer-

dere kleinere producten, zodat met de machine

volcontinu gewerkt kan worden. VDL-ETG

maakt gebruik van een nulpuntsspansysteem,

zodat producten buiten de machine kunnen

worden opgespannen en, dankzij het vaste pen-

nenpatroon met hydraulische klemming, snel

en nauwkeurig kunnen worden omgewisseld.

Het maakt het ook mogelijk om bij volbezetting

zonder problemen uit te wijken naar andere

machines. Om een ongestoorde 24/7 productie

te garanderen is de Matec-40 P uitgerust met

een meettaster voor de werkstukken en een la-

sersensor voor de controle van het gereedschap

op positie en breuk. “Bij alle nieuwe machines

die uitgevoerd zijn met meervoudige pallets en

24/7 moeten draaien wordt gebruikgemaakt

van het Soflex jobmanagementsysteem”, geeft

Engberts aan. Dit systeem houdt in de gaten of

de juiste gereedschappen in voldoende mate

aanwezig zijn om de onbemande uren te over-

bruggen. De Matec-40 P is overigens voorzien

van twee meerijdende gereedschappenmaga-

zijnen aan beide zijden van het portaal (2 x 60

posities).

VooruitstrevendAls tier-one supplier is VDL-ETG actief in het top-

segment van de markt, waar complete mecha-

tronische systemen worden gevraagd, variërend

van productie-units tot handling- en meetsyste-

men. Afnemers zijn daarbij vooral te vinden bin-

nen de (internationale) halfgeleider-, elektroni-

sche en medische industrie, sectoren als ruimte-

vaart en defensie en binnen de opkomende so-

larindustrie. Als voorbeelden noemt Engberts

machines voor het snijden en de handling van

wafers, zoals de waferstage waarin de grote uit-

gangswafers worden gepositioneerd om te

worden belicht en die plug-and-play wordt ge-

leverd. De frames en vacuümkamers daarvoor

(uit vol materiaal of uit dik gelast plaatmateri-

aal) worden bewerkt op de Matec-40 P.

In alle gevallen gaat het om modules en machi-

nes waaraan de hoogste eisen qua nauwkeurig-

heid en procesbeheersing worden gesteld. “De

klant wil foutloos produceren en vraagt daarbij

honderd procent betrouwbaarheid, want stil-

stand kost veel geld”, aldus Engberts. “Daarom

denken we in de ontwerpfase mee over de

maakbaarheid van de machines, om later een

optimale kwaliteit te kunnen realiseren. Mee-

denken over de inrichting van processen, daar

ligt onze expertise.”

Bij dergelijke hoogwaardige producten hoort

een even hoogwaardig machinepark en dat be-

tekent ‘een vooruitstrevend investeringsbeleid’,

zoals Engberts het formuleert. Hoewel veel

wordt uitbesteed is het uitgangspunt om de

kerncompetenties binnen het maaktraject en de

kennis daarvan in eigen huis te hebben. Binnen

het machinepark van VDL-ETG zijn dan ook alle

basistechnieken terug te vinden, van lasersnij-

den, kanten en robotlassen tot frezen en

draaien. Met een sterke focus op 24/7 productie.

“De machines moeten de klok rond kunnen

Manager techniek Roelof Engberts voor een lasersnijmachine voor het

snijden van wafers. “Meedenken over de inrichting van processen,

daar ligt onze expertise” (foto: Jan Oonk)

B E D R I J V I G H E I D

VDL-ETGETG (Enabling Technologies Group) in Almelo maakt deel

uit van de VDL-Groep. Naast de vestiging in Almelo be-

schikt ETG ook nog over productielocaties in Eindhoven,

Singapore en China. Inkoop (het beheer van het toeleve-

ringsnetwerk), engineering en verkoop horen daarbij tot

de gemeenschappelijke kerncompetenties. De vestiging

in Almelo telt zo’n vijfhonderd medewerkers en opereert

als ‘tier-one global contract manufacturing partner’ sterk

internationaal. Voor meer informatie zie

www.vdletg.com

Met meettaster en lasersensor

draaien.” Vandaar het accent op machines met

wisseltafels en magazijnsystemen en het iden-

tieke nulpuntsspansysteem voor het hele ver-

spanende machinepark. Recent is ook geïnves-

teerd in laserlassen, terwijl binnenkort eveneens

een nieuwe stofvrije montageruimte in gebruik

wordt genomen. <<<

Pluspunten Matec-40 P voor Roelof Engberts- Het grote bewerkingsbereik, waardoor

ingespeeld kan worden op de trend

naar grotere producten.

- De vijfassige bewerkingsmogelijk heden,

dankzij de volledig bestuurbare roteer-

en zwenkbewegingen van de kop.

- Het relatief hoge toerental van 8.000

min-1, waardoor een brede range aan

materialen efficiënt bewerkt kan wor-

den.

20-21_VDL 16-05-11 12:25 Pagina 21

22 j a a r g a n g 4 9 | w w w . m e t a a l m a g a z i n e . n l | 5 - 2 0 1 1

DOOR: T. LUIJENDIJK EN A.M. GRESNIGT

Wie gelaste, gesmede en gegoten constructies

moet nabewerken kent het probleem van het

vrijkomen van inwendige spanningen of rest-

spanningen. Het evenwicht in de inwendige

spanningen wordt verstoord door de machi-

nale bewerking en dit resulteert in onge-

wenste vervormingen en extra machinale be-

werkingen. Inwendige spanningen kunnen

ook nadelig zijn voor de vermoeiingseigen-

schappen van de constructie. Naast spannings-

arm gloeien zijn er nog verschillende andere

methoden om de inwendige spanningen te

verminderen. Welke methode het meest ge-

schikt is hangt af van het doel en van de be-

schikbare mogelijkheden. Spanningsarm trillen

wordt voornamelijk toegepast om vervormin-

gen bij het machinaal bewerken tegen te

gaan. Het doel is om de inwendige trekspan-

ningen en drukspanningen zo veel mogelijk te

verminderen. Om de vermoeiingslevensduur

van gelaste constructies te verbeteren kunnen

de inwendige trekspanningen op kritieke

plaatsen worden omgezet in inwendige druk-

spanningen door middel van hameren (pee-

nen). (Zie eerdere artikelen in Metaal Maga-

zine, 2008 nr. 9, 2009 nrs. 1 en 3). Peenen is

weinig zinvol als het doel is vermindering van

ongewenste vervormingen. Immers, de bewer-

king is alleen lokaal en de invloed betreft al-

leen een dunne laag aan het oppervlak. Boven-

dien blijven grote inwendige spanningen be-

staan.

Inwendige spanningen kunnen ook verlaagd

worden door de constructie zo te belasten dat

op de plaatsen van de hoge inwendige span-

ningen plastische vervormingen optreden. In

de praktijk gebeurt dit bij de eerste keer belas-

ten. Soms wordt bij op vermoeiing belaste con-

structies de belasting de eerste keer zo groot

mogelijk gekozen om een zo groot mogelijke

vermindering van inwendige spanningen (rest-

spanningen door het lassen) te bereiken. Als

het doel is het beperken van vervormingen bij

machinaal bewerken, dan is het aanbrengen

van een grote belasting meestal niet goed mo-

gelijk. Spanningsarm trillen kan dan meer op

zijn plaats zijn.

Verlaging inwendige spanningSpanningsarm trillen wordt ook aanbevolen

voor het terugbrengen van lasspanningen voor

grote dikwandige lasconstructies. De leveran-

ciers van de apparatuur voor het spanningsarm

trillen claimen een verlaging van de inwendige

spanningen op een niveau dat ongeveer verge-

lijkbaar is met het spanningsarm gloeien. Uit

een in 1993 door de afdeling Civiele Techniek

van de TU Delft uitgevoerd literatuuronderzoek

bleek echter geen eenduidigheid in het verla-

gen van het niveau van de inwendige spannin-

gen. In het daarop volgend onderzoek, dat in

samenwerking is gedaan met het Fraunhofer In-

stitut für Betriebsfestigkeit in Darmstadt (D),

Hier wordt de kop van een cutterzuiger spanningsarm getrild met de SRE Formula 62 apparatuur (foto’s: Exotech)

Spanningsarmtrillen tegen vervorming

De meest bekende methode om de inwendige

spanningen van gelaste, gesmede en gegoten

constructies terug te brengen is spanningsarm gloeien.

Spanningsarm gloeien voor stalen en gietijzeren

onderdelen vindt bij relatief hoge temperaturen

plaats, temperaturen van circa 550°C tot 680°C.

Om deze temperaturen te halen is een gloeioven

nodig. Echter soms is er geen gloeioven aanwezig of

de constructie of het te gloeien onderdeel is zo groot

dat spanningsarm gloeien niet mogelijk is.

Spanningsarm trillen kan dan meer op zijn plaats zijn.

22-23-25_Spanningsarm 16-05-11 12:26 Pagina 22

j a a r g a n g 4 9 | w w w . m e t a a l m a g a z i n e . n l | 5 - 2 0 1 1 23

bleek echter dat het spanningsarm trillen in de

meeste gevallen geen merkbare invloed had op

de vermoeiingssterkte van een tweetal gelaste

staalsoorten met een treksterkte van respectie-

velijk 510 MPa en 690 MPa. Daarvoor was de

vermindering van de restspanningen niet groot

genoeg. In een tweetal afstudeeronderzoeken

van het Hoger Technisch Instituut Oostende is

de verlaging van de inwendige spanningen ge-

meten. Uit eigen ondervinding is gebleken dat

na spanningsarm trillen bij bewerken van gego-

ten, gesmede en gelaste constructies, de vervor-

mingen bij machinaal bewerken aanzienlijk

minder zijn, dan wanneer er niet getrild wordt.

Dit is bevestigd in een groot aantal publicaties.

Om die reden wordt het spanningarm trillen

vaak vervormingsarm trillen genoemd.

Bij het spanningsarm trillen wordt eerst gezocht

naar de frequenties waarbij de constructie gaat

resoneren. Vervolgens wordt de constructie bij

iedere resonantiefrequentie gedurende enige

tijd getrild. In deze publicatie wordt kort inge-

gaan op de techniek van het resonantie trillen

ter beperking van de vervormingen bij het ma-

chinaal bewerken. Geen aandacht zal verder be-

steed worden aan een mogelijke verbetering

van de levensduur van een op vermoeiing be-

laste constructie.

PrincipeHet principe van het verlagen van de inwendige

spanningen via spanningsarm trillen berust op

het opwekken van vervormingen in de con-

structie door het in resonantie brengen van de

te behandelen constructie. Een (gelaste) con-

structie zal afhankelijk van zijn massa en geo-

metrie (stijfheid) een bepaalde resonantiefre-

quentie hebben. Wat er gebeurt als een gelaste

constructie in resonantietrilling wordt gebracht,

kan goed met het marcheren van soldaten over

een brug geïllustreerd worden. De in pas lo-

pende soldaten kunnen ondanks hun geringe

gewicht ten opzichte van het gewicht van de

brug de brug heftig laten bewegen als de pas-

frequentie overeenstemt met de eigen trillings-

frequentie van de brug. Bij elke stap (krachtim-

puls) van de soldaten gaat de brug steeds hefti-

ger bewegen en als de soldaten niet uit de pas

zouden lopen, zou de brug zo heftig kunnen

gaan trillen dat er breuk optreedt (bij een goed

ontworpen brug is de stijfheid zodanig dat de

eigen frequenties buiten het bereik liggen van

wat voetgangers kunnen produceren). Bij span-

ningsarm trillen zijn geen grote krachten nodig

en is er maar weinig energie nodig om een con-

structie heftig te laten trillen als de frequentie

van de wisselende belasting overeenstemt met

de eigen trillingsfrequentie. Van dit principe

wordt gebruikgemaakt bij het spanningsarm

trillen.

Werking en opbouwHet hiervoor gebruikte trillingsapparaat wordt

verbonden met de te behandelen constructie.

Het apparaat tracht de constructie in trilling te

brengen door de trillingsfrequentie geleidelijk

op te voeren. Daarbij neemt de energie die in

de constructie wordt gebracht met toenemende

frequentie toe. De amplitude of uitwijking van

de aan de gelaste constructie opgelegde trilling

zal toenemen als de frequentie daarvan in de

buurt komt van de eigen frequentie. De groot-

ste amplitude treedt op bij de eigenfrequentie

van de constructie om bij nog hogere frequen-

ties weer af te nemen. Een constructie heeft

echter niet één eigenfrequentie maar meer-

dere. Bij het trillen worden deze achtereenvol-

gens afgelopen om alle delen van de gelaste

constructie te belasten. Met het trillingsappa-

raat worden dus eerst de eigenfrequenties van

de te behandelen constructie bepaald, waarna

bij een iets lagere frequentie gedurende enige

tijd wordt getrild. De te behandelen constructie

moet wel bestand zijn tegen het heftige trillen