MF Delta technisch rapport

Transcript of MF Delta technisch rapport

-

De nieuwe Massey Ferguson Delta is ontworpen om aan de vraag naar hogere capaciteit combines te voldoen, dan de huidige conventionele schudder machines bieden.

De nieuwe Delta combine maakt gebruik van de uitstekende eigenschappen van de wel bewezen Centora combine, waarbij de 8 schudders vervangen zijn door 2 grote rotoren, hierdoor ontstaat er een hybride systeem met een enorm hoge capaciteit. Deze techniek noemen we het HyPerforma dors en reinigingssysteem.

De technologie en het ontwerp zijn ontstaan uit de jarenlange geschiedenis van rotor combine ontwikkeling en de productie van schudder machines. Extra eigenschappen zijn toegevoegd voor meer reinigingscapaciteit. Het nieuwe scheidingssysteem gecombineerd met het huidige dorssysteem en reinigingsunit zorgen voor het schoonste graan. De gehele stro verwerking verloopt zo soepel mogelijk, zodat het stro de hoogste kwaliteit behoudt, wat essentieel is voor het persen. De hoge capaciteit komt voort uit een lange studie, ontwikkeling en de methoden om het gewas door de combine te transporteren.

Het Massey Ferguson combine ingenieurs team heeft de Delta ontworpen voor een geleidelijke en maximale gewas stroom, welke ook nog eens zorgen voor een lagere energiebehoefte en brandstofverbruik. De overbrengingen van het dorsmechanisme zijn zo ontworpen, dat zij zorgen voor de hoogst mogelijke efficintie op het gebied van vermogens behoefte, wat ten goede komt in het brandstof verbruik.

Deze uiterst efficinte, hoge capaciteit combine wordt aangedreven door de unieke 496Pk sterke Agco Sisu 9.8L, 7 cilinder E3 SCR motor. Een uiterst laag brandstof verbruikende, stil lopende en onderscheidende 7 cilinder, levert maximale prestaties tegen minimale kosten.

-

Top 10 eigenschappen:

Massey Ferguson 9280/ 9280AL Delta

Agco Sisu Power 7 cilinder 9.8L (496Pk/ 1800Nm) met selectieve katalytische reductie technologie.

PowerFlow maaibord, wat zorgt voor de hoogste capaciteit in alle soorten gewassen en omstandigheden.

Koolzaad vijzel verbeterd de gewas doorstroom en capaciteit. Hoogwaardige zware dorscylinder voor superieure dorskwaliteit.

Hoogwaardige dorskorf met een wijdere opening voor maximale graan reiniging en maximale kwaliteit.

Vulrotor voor een continu en gelijkwaardige doorvoer, zelfs in de zwaarste gewassen.

Hoogwaardige rotor scheidingssysteem, voor maximale graan reiniging onder de zwaarte condities met een uitzonderlijke stro kwaliteit.

Vernieuwde hakselaar met 8 rijen messen, zorgt voor een minimale grondbewerking.

Het venturi reinigingssysteem verhoogt de capaciteit en zorgt voor een lager brandstof gebruik.

Maxi-Spread hakselaar zorgt voor een nog bredere spreiding.

-

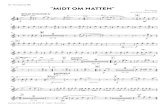

Gewasstroom van het nieuwe HyPerforma systeem:

Hi-inertia dorstrommel

Beater

Vul rotor

Het graan stroomt vanuit de invoer door de dorstrommel en korf. De beater voert het door naar de vulrotor.

Hoogwaardige Korf

De vulrotor verdeeld het materiaal en voert het gewas door naar de rotoren ingang.

Twee hoge snelheid rotoren duwen de achtergebleven graankorrels door de korf ,zonder het stro teveel te beschadigen.

Het stro wat uit de rotoren komt, is van zeer hoge kwaliteit en komt zonder verder bewerking op het land terecht.

-

De motor

Door de vraag naar combines met een hogere capaciteit, is ook de vraag naar efficintere motoren gestegen met minder brandstof verbruik per hectaren. Brandstofefficintie zal een belangrijke rol spelen in het aankoopproces voor klanten. Niet alleen brandstof efficintie, maar ook een hoog koppel, duurzaam- en betrouwbaarheid, licht van gewicht en het voldoen aan de nieuwe emissiewetgeving Tier 3B. Om aan deze eisen te voldoen hebben de ingenieurs van de AGCO Sisu Power ontwikkelingsafdeling s werelds eerste 7 cilinder 9,8 liter (496pk / 1800Nm) motor geproduceerd. Dit toont het innovatieve vermogen om nieuwe technologien te introduceren voor AGCO producten. De motor is ontstaan uit de beproefde en betrouwbare 6 cilinder, waar een 7e cilinder bij geplaatst is. Om het hogere vermogen te aan te kunnen is er een geheel nieuwe krukas ontwikkeld, verder zijn er veel onderdelen van de bestaande 6 cilinder gebruikt. Dit biedt aanzienlijke voordelen in de kosten en reserveonderdelen. Grotere spruitstukken en een turbo, optimaliseren de luchttoevoer waardoor het vermogen toeneemt. Het motorgeluid is exotisch, dit is te wijten aan het aantal cilinders die deze motor een onderscheidend geluid geeft. Het toevoegen van een extra cilinder genereert een zeer uitgebalanceerde, soepel draaiende motor die de betrouwbaarheid vergroot. De motor word aangestuurd door de elektronische regeleenheid die de prestaties van de motor continu controleert en de hoeveelheid brandstof regelt, dit zorgt voor een optimaal brandstofverbruik en een maximaal vermogen. Dit is bewezen door de vele testen die zijn gedaan. De nieuwe 7 cilinder Sisu Power motor zal voldoen aan de 3B uitstootlimiet door middel van de nieuwste techniek. Om aan deze eis te voldoen is er gebruik gemaakt van de SCR (Selectieve Catalytic Reductie) technologie, die we al kennen uit de Massey ferguson 8600 serie

-

Motor SCR (Selectieve Catalytic Reductie)-technologie Waarom SCR-technologie? AGCO SCR zal de thermische efficintie van het dieselproces verbeteren. Het brandstofverbruik van de motor zal volledig afgestemd worden aan de hand van het gevraagde vermogen, het SCR-systeem vermindert de uitstoot en bespaart brandstof. Om aan de 3B emissie-eisen te voldoen, moet de motor een lagere hoeveelheid stikstofoxiden uitstoten. Te veel stikstofoxiden veroorzaken vervuiling en andere milieueffecten. SCR bestaat uit een additief genaamd Adblue, dit wordt genjecteerd in de uitlaatgassen, de katalysator zet de NOx in H20 en N2 om. Door deze methode blijft een goede luchtstroom behouden, wat zal zorgen voor een lager brandstofverbruik. Hierdoor zijn er geen aanpassingen aan de motor of het koelsysteem nodig. De gassen worden pas na het verlaten van de motor, in de uitlaat behandelt. Een alternatief systeem, zoals gebruikt wordt op de concurrerende machines is de EGR (Uitlaat Gas Recirculatie) technologie. Dit systeem bestaat uit een EGR-koeler, EGR-klep en EGR-pijpen en ook een roetfilter vanaf 2011. Teruggevoerde uitlaatgassen verlagen de temperatuur in de cilinder tijdens de compressie slag. Bovendien vermindert dit de luchtstroom van de motor, beide systemen reduceren de uitstoot van NOx. Deze methode vereist geavanceerde, dure turbo-technologie en veel modificaties aan de motor. Als er een grotere hoeveelheid warmte wordt geproduceerd zal de koelcapaciteit aangepast worden, wat ten koste gaat van de luchtdoorstroming. Een lagere aanvoer van lucht zal worden opgevangen door een hogere brandstofinspuiting, wat weer ten koste gaat van het brandstofverbruik. Hoe werkt SCR? Het SCR-systeem op een SISU Diesel Motor bestaat uit een aantal componenten die het ureum (Adblue) in de uitlaat inspuiten. Dit zorgt voor een vermindering van NOx in de uitlaatgassen. De in te spuiten hoeveelheid wordt automatisch door het systeem geregeld aan de hand van temperatuur en luchtdruk. Dit systeem zorgt voor een aanzienlijke brandstof besparing en vermijd dure, ingewikkelde aanpassingen aan de motor.

-

Hoogwaardige dorskorf Naar aanleiding van de vraag naar een hogere capaciteit, hebben de Massey Ferguson combine ingenieurs gebruikt gemaakt van de dorskorf afkomstig uit de Centora combine. Deze hoogwaardige dorskorf is verder doorontwikkeld waardoor het mogelijk is door de eenvoudige bediening van het Datavison scherm een opening van 40mm te creren. Dit is mogelijk gemaakt door verbeteringen aan de draagarmen aan te brengen.

Het voordeel: De aanvoer van het gewas naar de dorstrommel zal passeren langs de unieke dwarsbalk van de korf. Door het taps toelopen zal er minder vermogen nodig zijn, wat ten goede komt van het brandstof verbruik. Hierdoor zal het graan maximaal uit het gewas gedrukt worden. Deze hoogwaardige korf heeft naar achter toe steeds minder dwarsbalken, hierdoor zal het graan beter gescheiden worden. Bij het oogsten van koolzaad is er een wijdere opening tussen korf en trommel mogelijk, wat bespaart in de brandstofkosten. Met deze vernieuwde, grotere opening is er minder weerstand voor de doorstroom van het gewas, dit komt ten goede aan de productiviteit omdat er met een hogere snelheid gereden kan worden. Het zaad zal schoon en onbeschadigd in de tank komen. Dit zal ook bij andere gewassen ten goede komen zoals tarwe, door een wijdere korfafstelling zal het gewas niet gaan stropen. Hierdoor ontstaat een betere scheiding van het gewas, wat zorgt voor een hogere capaciteit. Een wijdere korfafstelling vraag minder vermogen en bespaart brandstof.

-

De vul rotor De vulrotor is de 1e stap van het nieuwe Hi-Perfoma systeem, ontworpen om het gewas vanaf de beater gelijkmatig door te voeren en te verdelen over de 2 achterliggende rotoren. Deze speciaal ontwikkelde rotor, heeft de taak om het gewas door te voeren met een vaste snelheid. Het overtollige gewas aan de zijkanten wordt gelijkmatig verdeelt voor een continue doorvoer naar de 2 rotoren. Onder de vulrotor is een dorskorf geplaatst, zodat het graan er door middel van de centrifugaal kracht tussendoor kan vallen.

Het voordeel: De rotorinvoer unit zorgt voor een soepele doorstroom en gelijkmatige verdeling vanaf de dorstrommel naar de scheidingsrotoren, zelfs in de zwaarste omstandigheden. De gewasstroom wordt continu met een vaste snelheid doorgevoerd, dit zorgt voor een minimale energiebehoefte. Doormiddel van de riem aangedreven vulrotor wordt er zeer efficint met de energie omgegaan, 98% van de aangevoerde wordt effectief overgebracht voor het doorvoeren van het gewas. Door de grote ruimte tussen de rotor en korf, zal het gewas er gemakkelijk onder door stromen, wat weer scheelt in de brandstofkosten. Voor een nog betere scheiding van het gewas is er een korf onder de rotor geplaatst, zodat er doormiddel van de centrifugaal kracht graan door de korf kan vallen. Deze korf zorgt voor een maximale korrel verwijdering doormiddel van het HyPerforma systeem. Vanaf het 1e punt de dorstrommel tot aan de vulrotor vindt er doormiddel van de 3 korven een maximale graanscheiding plaats, met een oppervlakte van 1,9m2. Door de grote diameter van de vulrotor ontstaat er een rolhoek van 53o, waardoor er een maximale graanscheiding ontstaat.

-

De scheidingsrotoren Er zijn een aantal belangrijke functies binnen het scheidingsrotor system. Het verzorgen van ongevenaarde graan scheiding, uitstekende stro kwaliteit, lage weerstand met het gewas en een efficinte kracht overbrenging, resulteren in een laag brandstofverbruik. Het proces begint met bij de unieke "rotoringang

De rotoringang

Om de materiaal doorvoer van de scheidingsrotoren te optimaliseren en maximaliseren is er een unieke rotoringang ontwikkeld. Deze ingang maakt een hoge materiaalstroom vanuit de vulrotor naar de scheidingrotoren mogelijk, zonder extra energie te verbruiken. De rotoringang is breed geconstrueerd, zodat het gewas makkelijk naar binnen stroomt zonder te beschadigen.

Het voordeel: Door het ontwerp van een grote rotoringang samen met een lagere positionering ten opzichte van de vulrotor wordt het gewas onder in de rotor aangevoerd, dit voorkomt stro beschadiging en vermindert de hoeveelheid weerstand. De rotoringang is specifiek ontworpen om een maximale toegang voor het gewas te creren, dit gaat samen met het taps toelopende begin van de rotor. De brede ingangen zorgen voor een soepele doorstroom van het gewas in alle oogstomstandigheden, hierdoor blijf het energie- en brandstofverbruik zo laag mogelijk.

Brede ingang voor maximale en vlotte gewas stroom.

-

De scheidingsrotoren Het bereiken van een grotere scheidingscapaciteit met een minimale stro schade is een belangrijke factor bij hogere capaciteit maaidorsers. De Massey Ferguson ingenieurs hebben gebruik gemaakt van de Fortia rotorcombine technologie, waarvan de techniek een uitgebreide ontwikkelingsperiode heeft ondergaan. De rotoren zijn toonaangevend in hun klasse met elk een diameter van 475mm en een lengte van 4.2m, dit ontwerp duwt het gewas gelijkmatig over de gehele lengte.

Het voordeel: Het proces start bij de spiraalvijzel die het gewas naar binnen trekt en het gewas naar buiten slingert door middel van de centrifugaal kracht. Hierdoor zal de korrel (bij het bereiken van de korf) er doorheen vallen. Strategisch geplaatste scheidingstanden opgesteld in spiraalvorm transporteren het gewas, samen met de bladen aan het einde van de rotor. Deze tanden zorgen er ook voor dat de achtergebleven graankorrels uit het stro worden verwijderd. Het ontwerp van de rotor tanden zorgt voor een maximale graanscheiding en het transporten van het graan, echter zonder het stro te beschadigen. Efficintie blijft behouden door de spiraalvormige opstelling. De snelheid van de tegen elkaar in draaiende rotoren kan worden geregeld vanuit de cabine. Door de hoge draaisnelheid ontstaat er een centrifugaal kracht, die de korrels van het gewas door de korf duwt. Het snelheidsbereik van de rotoren is instelbaar, zodat er een lage snelheid voor gevoelige gewassen ingesteld kan worden, bijvoorbeeld bonen. Het snelheidsbereik ligt tussen de 360 omw-1 en de 1000 omw-1.

-

Rotor korf De nieuw ontworpen vingerkorf houdt de weerstand met het gewas laag om schade te beperken, maximaal graan te scheiden, wat weer scheelt in het brandstof verbruik .

Het voordeel: Dit unieke ontwerp biedt een aantal voordelen. Het vingerkorf ontwerp biedt een glad oppervlak wat de schade aan het gewas voorkomt, zodat er geen verbrijzeld stro ontstaat. Deze korven voorkomen ook het ontstaan van gewas proppen in bepaalde moeilijke omstandigheden als het materiaal moeilijker langs de korf wordt getrokken. Een andere eigenschap van het ontwerp is dat het zorgt voor maximale korrel verwijderen met behoud van het stro, zonder overbelasting van het reinigingssysteem. De grote rolhoek van 150o en de grote oppervlakte van 3.54m2 kan er een grote hoeveel graan verwijderd worden, waardoor de combine een hoge capaciteit krijgt. Het scheidingssysteem is specifiek ontworpen om het bedrag van ander materiaal dan graan te verlagen. Hierdoor blijft een hoge stro kwaliteit te behouden met als doel een mooi zwad voor het persen.

-

Rotor scheidingssysteem Gewas lossing: Het materiaal dat de rotoren verlaat valt rechtstreeks op het land. Er zijn geen extra apparaten nodig om het stro te verwijderen of te bewerken.

Het voordeel: Het materiaal wordt losgelaten door de scheidingsrotoren zonder het passeren van extra apparaten, zal de kwaliteit van het stro beter zijn dan die van andere rotor machines. Hierdoor wordt er bespaart in het energie en brandstof verbruikt, wat resulteert in lagere kosten voor de eindgebruiker. Hoogwaardig stro verlaat de rotoren in gelijkmatige zwaden doormiddel van de speciaal ontworpen lospoorten, dit zorgt voor een egaal zwad, optimaal voor het persen.

-

De graan voorbereidingsbodem: Met de extra doorvoer capaciteit die ontstaat door de nieuwe HyPerforma technologie, moest net als alle andere systemen het reinigingssysteem ook enkele verbeteringen ondergaan, zodat het de grote hoeveelheid gewas kan verwerken. Ingenieurs hebben de voorbereidingsbodem slag hoek en frequentie aangepast om de productiviteit te verbeteren.

Het voordeel: Een verbetering van het reinigingssysteem is verkregen door de slag frequentie van voorbereidingsbodem met 150% te verhogen, dit versnelt het transport naar de zeven. Doordat de heen en weer gaande slag groter is zal de snelheid waarmee het graan naar de bodem valt toenemen en het kaf / zwevend stof naar het einde van de voorbereidingsbodem zweven en afgevoerd worden door de luchtstroom. Een verlengde en hogere liftslag van de voorbereidingsbodem helpt bij het transporteren van het materiaal naar de einde van de voorbereidingsbodem (het val punt). Door de hogere lift van de voorbereidingsbodem zal het graan door een grotere luchtstroom vallen. Dit vergroot de reinigingscapaciteit en vermindert de hoeveelheid vervuilend materiaal op de zeven, dit zal de productie verhogen en schoner graan leveren bij hogere doorvoersnelheden.

-

Venturi reinigingssysteem: Het venturi reinigingssysteem is nu verantwoordelijk voor het handhaven van de reiniging om uitzonderlijke schoon graan te verkrijgen en het verlies tot een minimum te beperken. Om dit te bereiken wordt er een extra luchtstroom toegevoegd, door een eenvoudig ontwerp waadoor de reiniging in het centrum van het reinigingssysteem toeneemt.

Het voordeel: Het Venturi reinigingssysteem biedt nu een ongevenaarde reiniging. Dit werkt in combinatie met de andere kenmerken van het reinigingsproces. De toegenomen snelheid van de voorbereidingsbodem levert een hogere doorstroom, door de toegenomen graan lift en langere vrije val. De grote luchtstroom die door de valstroom vanaf de voorbereidingsbodem stroomt verhoogt de reiniging waardoor het graan uiterst schoon wordt opgevangen. Met behulp een unieke drukgeregelde reinigingsunit, die gebruik maakt van deelbare compartimenten om de onderkant van het bovenzeef te isoleren zodat de luchtstroom niet via de makkelijkste weg naar buiten gaat. Wanneer de luchtstroom door het bovenste zeef beperkt of geblokkeerd zal de druk binnen het compartiment toenemen , waardoor de kracht van de luchtstroom toeneemt en het vuil verwijderd wordt.

-

Luchtstroom wordt in de venturiopening gezogen.

Laag druk gebied

Hoog druk gebied

Luchtstroom (vanuit de windmolen)

De venturi plaat belemmerd de luchtstroom, hierdoor verhoogd de snelheid waardoor een laag druk gebied ontstaat

Venturi opening

Venturi plaat

Een uniek ontwerp om de luchtstroom in het reinigingssysteem te vergroten word tot stand gebracht door het gebruik van een venturi luchttoevoer. Als de windmolen lucht aanzuigt en de luchtstroom op gang komt, zorgt een venturi in het midden van de 2 windmolens voor extra luchttoevoer. Dit is net als een carburateur bij een benzinemotor, in plaats daarvan gebruiken we de lucht in plaats van brandstof. De luchtstroom wordt daarom aangezogen in het centrum van de reinigingssysteem om een meer evenwichtige luchtverdeling te verkrijgen over het gehele zeefoppervlak, zodat het graan kan passeren en het kaf/stof afgevoerd wordt. De toegenomen luchtstroom onder de zeven zorgt voor overdruk, waardoor grotere hoeveelheden materiaal kunnen passeren.

Venturi aanzuig opening door de bodemplaat.

-

Het aandrijf systeem Motor demper:

Een grote schokabsorberende demper is opgenomen aan het vliegwiel, deze verzorgd de aandrijving van de alle systemen van de combine. De demper is ontwikkeld aan de hand van de Fortia techniek.

Het voordeel: Deze demper voortkomt schokken tijdens het opstarten van de combine. Niet alleen tijdens het opstarten maar ook tijdens het dorsen zorgt deze demper voor het behoud van alle componenten.

Aandrijving van het dorssyteem: De aandrijving naar het dorssysteem is nu ontworpen om meer vermogen over te brengen en op hetzelfde moment de mogelijkheid te hebben met een laag toerental te werken speciaal voor mas. 360 omw-1 1080 omw-1.

Het voordeel: Het is een voordeel dat er geen poelie gewisseld hoeft worden voor het dorsen van mas, dit zal behoorlijk in tijd schelen . De tijdsbesparing om van graan naar mas over te schakelen zal de productiviteit verhogen en schoner graan leveren bij lage snelheden. De huidige poelies zijn verbeterd om het hogere vermogen te kunnen weerstaan. Een verbeterende variator riem is ook ontworpen om te zijn opgewassen tegen de hogere krachten en grotere hoeveelheid gewas. De huidige aandrijfriemen zijn nu vervangen door 1 brede riem, om de grotere aandrijf kracht over te brengen en een hogere trommelbelasting te weerstaan.

-

Aandrijving van de scheidingsrotoren:

Een extra aandrijving is ontworpen om de aandrijving te verzorgen vanaf de motor naar de rotoren. Een elektromagnetische koppeling activeert de aandrijving met de variator poelie, waarbij de toerenregeling vanuit de cabine plaatsvindt. Deze efficinte aandrijving brengt de kracht over op 2 haakse overbrengingen, elk gemonteerd op de achterkant van een rotor.

Het voordeel: Dit biedt een eenvoudige kracht overbrenging naar de rotoren, met een uitstekend rendement waardoor er geen kracht verloren gaat. De eenvoudige aandrijving met slecht enkele onderdelen om de rotor aan te drijven, zorgen voor lage onderhoudskosten en houden de bedrijfskosten laag.

Dit document is vertaald door Barendregt Mechanisatie.

Wijziging zijn onder voorbehoud.