Het instrument - Home - · PDF fileValue Stream Mapping ... In Sigma 5, 2014 schreef ik over...

Transcript of Het instrument - Home - · PDF fileValue Stream Mapping ... In Sigma 5, 2014 schreef ik over...

22SIGMA Nummer 1, februari 2015 SIGMA Nummer 1, februari 2015www.sigmaonline.nl

Het instrumentValue Stream Mapping

Het doel van de Value Stream Map (VSM) is inzicht te krijgen in de totale flow van het materiaal via de verschillende bewerkingsstappen, in combinatie met de informatie die deze materiaal stroom aanstuurt. Daar wordt een tijdlijn aan gekoppeld om te zien

hoeveel tijd er daadwerkelijk wordt b esteed aan het toevoegen van waarde, en hoeveel wachttijd er in het proces zit, wat geen waarde toevoegt.

Voor het maken van een VSM worden vele symbolen gebruikt, waarvan ik er

een paar laat zien om het voorbeeld te verduidelijken (zie tabel). Het totale aantal is groter, omdat er verschillende mogelijkheden zijn binnen het proces om bijvoorbeeld materiaal af te roepen via een kanban.

Voor de praktische uitvoering is het goed een wand te gebruiken en daar een paar meter brown paper op te plakken. Verder zijn PostIts van verschillende kleuren en grootte goed bruikbaar.

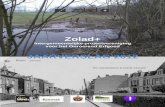

Een volledige Value Stream Map ziet er uit als de figuur hieronder (vereenvoudigde uitgave van een bepaald proces).

In Sigma 5, 2014 schreef ik over de Makigami, een manier om een meer administratief proces in zijn volle omvang te beschrijven. In deze bijdrage b espreek ik het equivalent daarvan voor een productieomgeving: de Value Stream Map. Het is een instrument dat veelvuldig in een lean omgeving wordt toegepast om de flow van zowel het materiaal als de informatie duidelijk te maken. Ook deze methode omschrijft het volledige proces van de start van het maakproces, de grondstoffen, tot de aflevering aan de klant.

kwartaalplan

Ad hoc afroep

0,5

1 1,2 2

mixen

Basismateriaal100 ton

xxxxxxxxxxxxxxxxxxxxxxxx

xxxxxx xxxxxx

xxxxxx xxxxxx xxxxxx xxxxxx xxxxxx

xxxxxx xxxxxx xxxxxx1 ton 1 ton 3.5 ton 5 ton 0,3 ton

xxxxxxxxxxxxxxxxxxxxxxxx

extruderen granuleren zeven

Productioncontrol

Ad hoc bestelling

Dagdenst6:00 - 14:30

Maandelijke voorspelling Orders perweek: ......5000 kg perweek

dagelijke Productiebondagelijks

% in éénkeer goedMeer in één

keer goedGecontroleerdeacceptatie

Geen afkeurgenereren

2/wk

xxxxxxxxxxxxxxxxxxxxxxxx

23 SIGMA Nummer 1, februari 2015 SIGMA Nummer 1, februari 2015www.sigmaonline.nl

Het instrumentexterne bron, meestal de leverancier(s), linksboven als startpunt voor de materiaalstroom en de klant rechtsboven, meestal als eindpunt van de materiaalstroom.

Een proces, een machine, een afdeling, een gebied van een �ow, waar het materiaal doorheen stroomt.

Dit symbool wordt geplakt onder andere symbolen daar waar informatie moet worden weergegeven, zoals onder het processymbool.Typische informatie is: takttijd, cyclustijd, omsteltijd, beschikbaarheid (uptime), aantal operators, aantal diensten, beschikbare capaciteit, uitval.Deze pijlen zijn gereserveerd voor verplaatsing van grondstoffen van leveranciers naar goederenontvangst of van de verplaatsing van gereed product van expeditie naar de klant.

Dit symbool geeft de voorraad tussen processtappen weer. Noteer altijd de hoeveelheid voorraad op deze plaats en de tijd dat de voorraad daar verblijft.Wordt ook gebruikt voor het weergegeven van voorraad van grondstoffen en gereed product.

Materiaalstroom die gaat naar het volgende proces, meestal op basis van een planning. ‘Push’ betekent het a�everende proces produceert los van de vraag of het volgende proces de producten wel nodig heeft.

Onttrekking uit een voorraad op basis van de behoefte van het volgende proces.

Vervoer door externe vervoerders (vrachtwagen, trein, boot, vliegtuig) van leveranciers naar magazijn of van expeditie naar klant. Noteer altijd de frequentie van het vervoer.

Deze box geeft een centrale productiesturing weer, zoals planning of controle activiteit of persoon.

Informatieverstrekking via memo’s, reporten, voorschriften of dergelijke wijze.

Informatie op elektronische wijze, zoals EDI, internet, intranet, email, LAN. Noteer de aard en frequentie van de informatie en mogelijk het type medium en type data.

Een persoon van bovenaf gezien.

Symbool om duidelijk te maken wat er verbeterd moet worden om de Future State Map werkelijkheid te laten worden.

externe bron

(productie)proces

databox

Transport

Voorraad

Materiaalbewegingdoor ‘push’

Afname door‘pull’

Extern vervoer

Production Control

Informatie

HandmatigeInformatie

Elektronische informatie

Operator

Kaizen-Blitz

added value time en non-added value time.

14. Voeg ook de werktijden toe van de fabriek.

15. Tenslotte is het mogelijk om aan te geven waar verbetering mogelijk is door felgekleurde Kaizensymbolen op de uiteindelijke VSM te plakken.

Het is een uitgebreid proces wat veel waardevolle informatie oplevert, vooral omdat het een totaalbeeld geeft. Dat totaalbeeld van de huidige situatie noemen we de Current State Map.

Deze Value Stream Map is in een aantal stappen tot stand gekomen:1. Teken de klant, de leverancier en

de Production Control boven in de map.

2. Geef aan wat de afnamebehoefte van de klant is (per dag/week/...).

3. Bepaal wat de dagelijkse productiecapaciteit is.

4. Teken het transportsymbool voor de verzending van expeditie; geef daarbij ook aan wat de frequentie van de leveringen is.

5. Teken de transportsymbolen voor de aanlevering van de grondstoffen; geef daarbij ook de frequentie aan (als er meerdere zijn met verschillende frequenties, geef dat weer in een tabelletje).

6. Teken nu alle processymbolen conform de stappen in het proces in de juiste volgorde, van links naar rechts.

7. Voeg daar de databoxen aan toe.8. Teken nu de communicatielijnen

van klant naar Production Control, van Production Control naar leveranciers en van Production Control naar het proces. Geef daarbij ook de frequentie aan.

9. Vul de databoxen met relevante informatie op basis van metingen. Zoals capaciteit, uptime, omsteltijden, storingstijden en dergelijke.

10. Teken de operatorsymbolen in het proces daar waar operators staan en geef aan om hoeveel operators het gaat.

11. Voeg de voorraadlocaties toe en geef omvang en verblijfduur aan.

12. Beschrijf de stroom door gebruik te maken van de push en pull tekens.

13. Maak nu onderaan de tijdlijn, met

Wil je nu verbeteren, start dan met de Dream State Map, doe alsof je helemaal opnieuw kunt beginnen zonder beperkingen, hoe zou de situatie er danuit zien? Dit levert vaak heel interessante inzichten op.

Als je terugkeert op aarde en bedenkt dat toch niet alles onbeperkt mogelijk is, dan kun je vanuit deze Dream State Map de Future State Map maken, de beschrijving van de haalbare verbetering. Die bevat dan meer verbeteringen dan wanneer je vanuit de Current State Map gaat werken.

Arend Oosterhoorn is al vele jaren actief in de wereld van kwaliteitsmanagement en Lean

Six Sigma. Vanuit zijn eigen adviespraktijk begeleidt hij organisaties die op zoek zijn

naar verbetermogelijkheden. [email protected]