1969 Niet Ijzermetalen

-

Upload

erik-poutsma -

Category

Documents

-

view

483 -

download

6

description

Transcript of 1969 Niet Ijzermetalen

-

MK 7--2

19G9

Niet-ijzermetalenCollegedictaat Metaalkunde IV

Prof.dr.ir. B.M. Korevaar

-

Inhoud:

Hoofdstuk1.

2.

3.

4.

5.

6.

INLEIDINGDoelstellingIndeling der metalenALUMINIUMInleidingBereidingEigenschappen van ongelegeer'd aluminiumToepassingen van ongelegeerd aluminiumAluminium legeringenToestandsdiagrammen van enkele binaire en ternaireAl-legeringenToepassingen van aluminium legeringenA. KneedlegeringenB. GietlegeringenFabrikage-eigenschappen van Al-legeringenMAGNESIUMInleiding, bereiding, toepassingenEigenschappen van ongelegeerd magnesiumMagnesium legeringenToestandsdiagrammenTechnische magnesium legeringenGietlegeringenKneedlegeringenTechnologische eigenschappen van de magnesium legeringenTITANIUMInleidingEigenschappen van ongelegeerd titaanTitaanlegeringenFabrikage-eigenschappenToepasssingenKOPERInleiding, bereidingEigenschappen van ongelegeerd koperToepassingen van koper in de elektrotechniekKoperlegeringenMessingBronsKoper-aluminiumlegeringenKoper-nikkellegeringenToepassingen van koperlegeringenFabrikagetechnieken voor koper en koperlegeringenNIKKEL EN KOBALTDeel 1: NikkelEigenschappen van ongelegeerd nikkelNikkellegeringenDeel 2: KobaltDeel 3: Hittevaste legeringenDeel 4: Fabrikage-eigenschappen van de nikkel- en kobalt-

legeringen

Blz.222555689

11

1520243131323435

3737404444444546474848505154545759606162696969707476

79

- 1 -

-

7. LAAG SMELTENDE METALENDeel 1: ZinkEigenschappen van ongelegeerd zinkToepassingen van ongelegeerd zinkZinklegeringenDeel 2: LoodEigenschappen van ongelegeerd loodToepassingen van ongelegeerd loodLoodlegeringenDeel 3: TinEigenschappen van ongelegeerd tinTinlegeringenDeel 4: Fabrikage-eigenschappen van de laagsmeltende

metalen

818181828385863687899091

93

- la -

-

Hoofdstuk 1 Inleiding

Doelstelling

Dit kollege non-ferro metalen zal voornamelijk worden afgestemd op debehoeften van de materiaalverbruikers. Hiermee worden bedoeld de ont-werpers van metaalkonstrukties en degenen die deze konstrukties moetenverwezenlijken.

In verband hiermee zal de nadruk worden gelegd op de verschillende as-pekten van de materiaalkeuze in verband met:

1. De gebruikseigenschappen van de metalen.2. De vormgevingsmogelijkheden d.m.v. gieten, plastisch vervormen en

verspanen.3. Verbindingstechnieken d.m.v. schroeven, klinken, lassen, lijmen enz.4. Ekonomische faktoren.

De bereiding van de metalen uit de ertsen zal slechts worden behandeldvoor zover dit voor een goed begrip van de eigenschappen noodzakelijk is.Meer aandacht zal worden besteed aan de bereiding van halffabrikaten, diegewoonlijk het uitgangsmateriaal voor de konstrukteur zullen zijn. Vangroot belang is hierbij ook de mogelijkheid tot verbetering van de materiaal-eigenschappen door warmtebehandeling of koudvervorming. Voor de problemen,die optreden bij de vloeibare vormgeving van de metalen zij verwezen naarhet kollege "gieterijtechniek"; deze zullen hier slechts zeer terloopsworden besproken.

Van het grote aantal technisch gebruikte metalen kunnen er in dit kortekollege slechts enkele worden besproken. Alleen de meest toegepaste kon-struktiemetalen zullen worden behandeld.Opmerking:

Voor een goed begrip van dit kollege is een grondige kennis van de algemenemetaalkunde noodzakelijk. Hiervoor zij verwezen naar de kollegehandleidingen:Kennis der Metalen 1 en 11 van Prof.Ir.P.Jongenburger.

Indeling van de metalen

Van de in de natuur voorkomende elementen worden er ca. 70 tot de metalengerekend. Hiervan hebben er een kleine veertig industrile toepassing ge-vonden. Een indruk van de relatieve belangrijkheid geeft tabel 1-1.

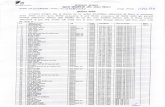

Tabel 1-1. Jaarproduktie van enige metalen in 1965.

Metaal

Staal

Aluminium

Koper

Zink

Lood

Nikkel

Tin

Magnesium

Jaarproduktie in tonnen

440 . 106

7 . 106

6 . 106

4 . 106

3 . 106

5 . 105

2,5 . 105

2 . 105

-2-

-

De jaarproduktie van de overige metalen ligt onder de 105 ton; meestal aan-zienlijk daaronder. De jaarproduktie van de kunststoffen (plastics) bedroegin 1965 ca. 12 millioen ton; deze stijgt de laatste jaren veel sneller dandie van de metalen.

Sommige metalen zijn overvloedig in de aardkorst aanwezig, terwijl anderezeer zeldzaam zijn (zie tabel 1-2).

Tabel 1-2. Relatieve verdeling van de elementen in de aardkorst.

Element Hoeveelheid in %

Zuurstof 48Silicium 26Aluminium 8IJzer 4Calcium 3Magnesium 2Natrium + kalium 4Titanium 1Overige metalen 1

Metalen zoals Au, Ag, Cu, Sn, Pb, Zn, Fe komen in zuivere toestand of ingemakkelijk reduceerbare verbindingen in de natuur voor. De toepassinghiervan is reeds zeer oud. Daar tegenover staan de moeilijk in zuiverevorm te bereiden metalen zoals Al, Mg, Ti, die pas in deze eeuw hun in-dustrile ontplooiing hebben verkregen.

Naar soortelijk gewicht en smeltpunt worden de metalen ingedeeld in degroepen: lichte- en zware metalen; laag- en hoogsmeltende metalen (zietabel 1-3).Tabel 1-3. Indeling van de metalen.

Laag smeltend Hoog smeltend Zeer hoog smeltend

Lichte metalen Mg, Al Be, TiS.gew.< 4,5

Zware metalen Sn, Pb, Bi, Zn Cu, Ni, Co W, Mo, Ta, NbS.gew.> 4,5 Sb, Hg Cr, Mn, V

Ag, Au, Ptenz.

Een indruk van de prijs van enkele konstruktiematerialen geeft tabel 1-4.Met nadruk wordt er op gewezen dat dit slechts richtprijzen zijn. De juisteprijzen kunnen sterk afhankelijk zijn van vele faktoren, zoals: vorm, afmeting,oppervlaktetoestand, schommelingen in de wereldmarkt, devaluaties enz. De ge-geven prijsverhoudingen zullen echter wel over langere tijd zo ongeveer gehand-haafd blijven.

Uit deze prijsgegevens blijkt, dat de non-ferrometalen duurder zijn,soms zelfsveel duurder, dan staal. Men zal daarom slechts dan tot toepassing ervan over-gaan, als dit belangrijke voordelen biedt wat betreft de gebruikseigenschappenof de produktie-mogelijkheden, waardoor het nadeel van de hogere materiaalprijswordt opgeheven.

-3-

-

Tabel 1-4. Richtprijzen van enkele konstruktiematerialen volgens gegevensvan de stichting: Nederlandse Apparaten voor de Procesindustrie (N.A.P.)1965.

Materiaal

Ongelegeerd staal 0,50 - 0,70 4-6Korrosievaststaal (18-8) 4-5 32-40Aluminium (99,8%) 395 934Koper 536 50Messing (Cu Zn 35) 4,75 41Titanium 100 450Nikkel 20 172Zink 1,40 10,2Lood 1,45 16,4Zilver 120 1260P.V.C. (hard, ondoorzichtig: 6,40 990Poly-etheen 6,25 539

Prijs per kg.in guldens

Prijs per 1 m2, 1 mm (liter)in guldens

Enkele voorbeelden zijn: Toepassing van koper in de elektrotechniek in ver-band met de goede elektriciteitsgeleiding; toepassing van aluminium-legeringenin de vliegtuigbouw in verband met het geringe soortelijk gewicht; toepassingvan zinklegeringen in verband met de goede gietbaarheid; toepassing van mes-sing in verband met de goede verspaanbaarheid.

-4-

-

Hoofdstuk 2. Aluminium

Inleiding

Aluminium is het meest in de aardkorst voorkomende metaal. Het beste erts,de bauxiet is weliswaar minder overvloedig maar toch ruim voldoende aanwezig.Dit betekent een groot voordeel t.o.v. andere non-ferro metalen, zoaps koperen nikkel, waarvan de ertsen schaars en arm zijn.De aluminiumproduktie kan daarom, mits voldoende (goedkope) energie beschik-baar is, onbeperkt worden opgevoerd. De prijs van aluminium is de laatste25 jaar praktisch konstant gebleven, terwijl koper, zink en lood in dietijd 3 2 4 maal zo duur zijn geworden. Per volume-eenheid is de prijs vanaluminium nu nog maar ca. n vijfde van die van koper. Daar de sterktenvan aluminium- en koperlegeringen elkaar niet veel ontlopen is de prijsper volume-eenheid een betere vergelijkingsbasis voor deze metalen dan deprijs per kilogram.Als gevolg van dit grote prijsvoordeel ziet men aluminium de laatste tijd invele toepassingen koper verdringen.

Voor de aluminiumproduktie is zeer veel energie nodig. In verband hiermeevindt men aluminiumfabrieken vnl. daar, waar een groot energie-aanbod is.Vroeger waren dit de waterkrachtcentrales. Daar echter de waterkrachtenergielangzamerhand volledig benut is, komen nu ook andere energiebronnen in aan-merking zoals aardgas (Delfzijl) en in de toekomst misschien ook kernenergie.

De grootste gebruikers van aluminiumprodukten zijn:

1) De architektuur - vb. ramen, hang- en sluitwerk, trapleuningen, raster-werk, gevels.

2) De auto-industrie - motoren, raamlijsten, sierwerk, bumpers, karrosserienvan bussen en vrachtwagens.

3) De vliegtuigbouw - romp en vleugels.

4) De scheepsbouw - bovenbouw van schepen, patrijspoorten, railingen, reddings-boten.

5) De elektrotechniek - hoogspanningsleidingen, onderdelen van elektromotoren.

6) De verpakkingsindustrie - tubes, blikken, "zilverpapier".

7) De huishouding - pannen.

8) De verfindustrie - aluminiumverf.

9) De staalindustrie - desoxidatiemiddel.

Sinds 1900 is de aluminiumproduktie iedere tien jaar verdubbeld. Enkelejaren geleden heeft aluminium het koper van de eerste plaats op de ranglijstvan de wereldjaarprodukties van de non-ferrometalen verdrongen.

Bereiding

De grondstof voor de aluminiumbereiding is bauxiet. Deze bevat in het alge-meen 50-60% A1203, 10-20% Fe203,reinigingen en water.

2-5% Si02, l-3% Ti02, enkele andere veront-

Langs chemische weg wint men hieruit betrekkelijk zuiver A1203, dat als ver-ontreinigingen nog enig Fe 02 3 en SiO bevat.

Uit het Al20 wordt door elektrolyse het Al vrij gemaakt. Het Al203 wordtdaartoe opgelost in gesmolten kryoliet (A1F3.3NaF).

-5-

-

De elektrolyse vindt plaats bij ca. 1000C.Het aluminium verzamelt zich in gesmolten toestand aan de negatieve poolonder in het elektrolysevat; waar het van tijd tot tijd wordt afgetapt.De zuurstof komt vrij aan de positieve pool, die uit grafiet bestaat, datdoor de zuurstof wordt geoxydeerd tot CO.

Het op deze wijze verkregen aluminium is betrekkelijk zuiver, het bevatslechts enkele promilles aan verontreinigingen, vnl. Fe en Si. Naar de hoe-veelheid 1van deze verontreinigingen wordt het handelsaluminium ingedeeld in eenaantal genormaliseerde soorten, met verschillende zuiverheidsgraad (zie tabel 2-1).De onzuiverheden, vooral Fe en Cu hebben een ongunstige invloed op de weer-stand tegen korrosie. De sterkte wordt er echter door verhoogd.

Tabel 2-1. Handelsaluminiumsoorten met verschillende zuiverheidsgraad.

Zn %max.

0,080,070,060,06I Andere elementen Totaal aan onzuiver,% max . heden % max.0,030,030,030,03 1300,500,300,20

Voor sommige toepassingen, b.v. reflektoren, elektrolytische kondensatorenen siervoorwerpen is dit handelsaluminium niet zuiver genoeg. Door een tweedeelektrolyse kan de zuiverheid worden opgevoerd tot meer dan 99,98%. Het ver-kregen produkt is in de handel onder de naam "Raffinal".

Een belangrijke hoeveelheid nieuw aluminium wordt ook verkregen door hetomsmelten en zuiveren van schroot. Dit zal vaak nog resten van legerings-elementen bevatten en is daardoor voornamelijk geschikt voor de bereidingvan nieuwe legeringen.

Eigenschappen van ongelegeerd aluminium.

Fysische eigenschappen.

Atoomgewicht: 27Atoomnummer : 13Kristalrooster: kubisch vlakkengecenterd (k.v.g.)Smeltpunt: 658'CKookpunt: 2270CSoortelijk gewicht: 2,7 g/cm3Uitzettingskofficient van 20-100C: 24.10m6/OCSoortelijke warmte bij 20C: 0,225 cal./g.'CSmeltwarmte: 92 cal/gramDe volumetoename bij het smelten is hoog n.1. 6,5% geleidingsvermogenElektrische soortelijke weerstand bij 20C: 0,027 R mm2/m; het 1s 62% van dev-International Annealed Copper Standard (I.A.C.S.).*~armtegeleidin~svermoge~: 0,52-cal/cm.sec.C.Aluminium is een blauwachtig wit metaal met een zeer hoog reflektievermogen.

+ Dit is een koperdraad van 1 m lengte en 1 gram gewicht, met een weerstan.1van 0,15328 R.

- 6 -

-

E-zEolY

f

Fig. Z-

11

10

9

8

\-1r.-\l~

-I-;----ww,l

l l l I1 L 1000 1 10.000

gl

F,-F--~-~w plastische vervorming -F

x 100 %

Cl

1/2 hord

l/4 hard

zocht

Verstevigingskrommen van Al 99,5 bij koudvervormingdoor trekken of walsen.

iFig. 2-2 Kerfslag-waardenvan staal, zuiveraluminium en dur-aluminium alsfunktie van detemperatuur.

-80 -40 0 LO 80 120 160 200

- - - Oc

-

Mechanische eigenschappen.

De elasticiteitsmodulus bedraagt ca. 7000 kg/mm*; dit is ongeveer 1/3 vandie van staal.De elasticiteitsmodulus is een niet struktuurgevoelige eigenschap. Ook doorlegeren wordt deze weinig benvloed.De Poissonkonstante is 0,36.Zeer zuiver aluminium (99,98 %) heeft slechts een geringe treksterkte."B : 4-5 kg/mm*, bij een rek van SO-60%.De 0,2-rekgrens ligt beneden 1 kg/mm*.Het handelsaluminium vertoont een grotere sterkte. Door koudvervorming kandeze verder worden opgevoerd.De bereikbare waarden zijn hoger naarmate het materiaal minder zuiver is.In tabel 2-2 zijn voor A1.99,50 enkele getalwaarden gegeven (zie ook fig.*-1).

Tabel 2-2. Sterktewaarden van A1.99,50 in verschillende koudvervormingstoe-standen.

Toestand 0,2-rekgrens treksterkte rekkg/mm* kg/mm* %

zacht 1-2 7-8 50 - 60& hard 4 10 103 hard 7 12 7$ hard 13 15 4-5.

hard 17,5 18 2 - 3

Aluminium en zijn legeringen vertonen niet de bij staal optredende plotselingevermindering van de kerfslagwaarde bij temperatuurdaling. De kerfslagwaardeblijkt zelfs te stijgen, als de temperatuur afneemt (zie fig.*-2). Vandaardat de aluminiumlegeringen zeer geschikt zijn voor toepassing bij extreemlage temperaturen, zoals die bijv. optreden bij het vloeibaar maken van luchten waterstof.

Herstel en rekristallisatie.

Bij zeer zuiver aluminium kan reeds bij ongeveer 35OC rekristallisatie op-treden in koud gedeformeerd materiaal. Bij kamertemperatuur vindt reeds herstelvan de mechanische eigenschappen plaats. Bij het minder zuivere handelsaluminiumligt de rekristallisatietemperatuur tussen 200 en 3OO'C. Dit geldt ook voor demeeste aluminiumlegeringen; wat tot gevolg heeft, dat de maximum gebruikstempera-tuur van de aluminiumlegeringen 200-250C is.

Chemische eigenschappen, korrosie-weerstand.

Aluminium heeft een zeer hoge oxidatiewarmte en werkt dientengevolge sterkreducerend. Op deze eigenschap berust de toepassing als desoxidatiemiddel inde staalindustrie en als bestanddeel van thermietmengsels (bjv.Al.poeder t

3"YNa opgangbrengen van de reaktie door verhitting reduceert Al het Fe203

e, waarbij een sterke warmteontwikkeling optreedt - methode voor hetthermetlassen van staal).

Doordat Al O38

op Al een goed hechtende ondoordringbare oxidehud vormt, isaluminium on anks dat het zeer onedel is toch goed bestand tegen atmosferischekorrosie. Dit oxidelaagje vormt zich bij kamertemperatuur zeer snel. Na enkeleminuten is een dikte van enige tientallen tot 100 g bereikt, waarna verdere

-7-

-

Fig. 2-3 Invloed van titanium op de korrel.grcwt tc van zuiveraluminiuin , links zonder Ti, recht s met 0,270 Ti.

Fig. 2-4 Rekristalli snticstrukt uur \:'I!I :11 ~rminl 11~1.

-

groei nog slechts zeer langzaam plaats vindt.Door een kunstmatige oxidatie kan de oxidelaag versterkt worden tot enkelemicrons dikte. Dit kan zowel langs chemische als elektrochemische weg(anodiseren of eloxeren) gebeuren.

De Al203-huid is des te sterker naarmate het Al zuiverder is; vooralFe, Cu en Ni hebben een zeer ongunstige invloed op de weerstand tegenkorrosie. Door Mg wordt deze vrijwel niet beinvloed, zodat dit elementkan worden gebruikt om de lage rekgrens van het zuivere aluminium op tevoeren met behoud van de goede korrosievastheid. De dikke oxidelaag isenigszins poreus en neemt gemakkelijk bepaalde kleurstoffen op, waarvanin de reklametechniek en voor huishoudelijke apparatuur veel gebruikwordt gemaakt.

Aluminium is niet bestand tegen chemicalin, die de oxidehuid aantasten.Dit gebeurt zowel door sterke basen als zuren, daar het aluminiumoxidezowel zuur als basisch reageren kan. Natronloog en soda tasten aluminiumaan evenals zoutzuur en zwavelzuur. Daarentegen is zuiver Al goed bestandtegen zeewater, neutrale en oxiderende zoutoplossingen, sterk salpeterzuuren de meeste organische zuren. Fluor geeft op Al een beschermende fluoride-laag.

Direkt metallisch kontakt van aluminium met edelere metalen zoals ijzer enkoper moet worden vermeden, aangezien het aluminium dan snel wordt aangetast.Korrosievast staal en zink kunnen veilig in kontakt gebracht worden met Al.Het eerste omdat passivering optreedt, het laatste omdat het ongeveer dezelfdeelektrodepotentiaal heeft als aluminium.

Aluminium en de meeste aluminiumlegeringen hebben geen schadelijke invloedop het menselijk organisme, zodat toepassing in de levensmiddelenindustriezonder meer mogelijk is.

Struktuur

Van de aantasting van aluminium en zijn legeringen door sterke basen enzuren wordt gebruik gemaakt bij het etsen voor mikroskopisch onderzoek. Alsetsmiddelen worden o.a. toegepast: een 10% oplossing van NaOH in water eneen mengsel van HF, HCL en HN03 in water (etsmiddel van Keller en Wilcox).

De mikrostruktuur van ongelegeerd aluminium in giettoestand is grof den-drietisch. Door legeren met titanium (O,l-0,2%) kan een sterke korrelver-fijning worden verkregen (zie fig.2-3). De struktuur van gerekristalliseerdAl. bestaat uit regelmatige veelhoekige kristallen. Opvallend is daarbij hetvolledig ontbreken van tweelingen (fig.2-4).

Toepassingen van ongelegeerd aluminium.

De bovengenoemde eigenschappen van het ongelegeerde aluminium hebben geleidtot een reeks toepassingen op zeer verschillende gebieden, Een zeer belang-rijke faktor hierbij is ook de goede vervormbaarheid van het materiaal inkoude zowel als in warme toestand, die een gevolg is van de kubisch vlakken-gecenterde roosterstruktuur.

Het zeer zuivere A1.99,99 wordt op grond van zijn reflektievermogen enkorrosieweerstand gebruikt voor de vervaardiging van spiegels, reflektoren ensiervoorwerpen. Een andere toepassing wordt gevonden bij de fabrikage vanelektrolytische kondensatoren.

- 8

-

Toepassingen van handelsaluminium, die in een later stadium meer uitgebreidbehandeld zullen worden, zijn o.a.

1) Hoogspanningsleidingen voor transport van elektriciteit.2) Siervoorwerpen in de reklametechniek, etalage-materiaal.3) Sierlijsten, wieldoppen e.d. aan personenauto's.4) Aluminium raamlijsten, deurknoppen, trapleuningen enz.5) Huishoudelijke voorwerpen zoals pannen, theepotten e.d.6) Verpakkingsmateriaal zoals zilverpapier, tubes, bussen.7) Platering van duraluminium.

Enkele minder prettige eigenschappen van aluminium (en zijn legeringen) zijn:

1) De relatief hoge uitzettings-kofficient. Bij konstrukties, waarin aluminiummet andere metalen wordt gekombineerd en waarin wisselende temperaturen op-treden, moet men hiermee rekening houden.Hierdoor worden namelijk wisselende spanningen veroorzaakt, die aanleidingkunnen geven tot vermoeiingsbreuken.

2) De elasticiteitsmodulus van aluminium is slechts ca. 1/3 van die van staal.Hoewel er aluminiumlegeringen bestaan, die ongeveer even sterk zijn alskonstruktiestaal, kan men een staalkonstruktie toch niet zonder meer ver-vangen door een even grote aluminiumkonstruktie (die dan ca. 1/3 van destaalkonstruktie zou wegen). Immers door de veel lagere elasticiteits-modulus zal deze aluminiumkonstruktie waarschijnlijk veel te slap zijn,terwijl in de op druk belaste delen veel gemakkelijker knik zal optreden.Hieruit volgt, dat bij de opzet van een aluminiumkonstruktie van het beginaf grote aandacht besteed moet worden aan de stijfheid en de stabiliteit.In plaats van n derde zal de aluminiumkonstruktie daardoor vaak ongeveerde helft wegen van de overeenkomstige staalkogstruktie.

3) De lage maximale gebruikstemperatuur, 150-250 C, die een gevolg is van delage rekristallisatietemperatuur van aluminium.

4) De grote volumevermindering, die optreedt bij de stolling van zuiver alumi-nium (6%), waardoor dit materiaal niet zeer geschikt is voor de vormgevingdoor gieten.Legeringen van Al met Si zijn in dit opzicht gunstiger.

5) De in vergelijking met stasl slechte lasbaarheid.

Aluminiumlegeringen.

De geringe sterkte van zuiver aluminium kan worden opgevoerd door legeren.Ook andere eigenschappen zoals de kruipsterkte, de gietbaarheid en de ver-spaanbaarheid kunnen door legeren worden verbeterd.

De sterkteverhoging kan worden verkregen door oplossingsharding of wel doorprecipitatieharding (zie Kennis der Metalen 2, p. 65-75).

Een veelal ongunstig nevenverschijnsel van het legeren is de kristalsegregatie(zie Kennis der Metalen 2, p. 37 en 45). Door langdurig gloeien op hoge tempera-tuur kan deze gedeeltelijk worden opgeheven. Dit homogeen gloeien gaat echtergepaard met een ongewenste korrelgroei.

De industrile aluminiumlegeringen zijn meestal zeer ingewikkeld. Zij bevattengewoonlijk n of twee hoofdlegeringselementen, waardoor het niveau van desterkte-eigenschappen wordt bepaald. Daarnaast komen een aantal sekundairelegeringselementen voor in geringere hoeveelheden. Deze kunnen opzettelijktoegevoegd zijn om bepaalde effekten te bereiken of als verontreiniging in hetmetaal aanwezig zijn.

Door toevoeging van max. 0,2% Ti wordt korrelverfijning van de gietstruktuurverkregen.

- 9 -

-

IJzerresten, die na de raffinage van aluminium nog aanwezig zijn vormende onoplosbare intermetallische verbinding A13Fe. Deze veroorzaakt eennaaldvormige uitscheiding langs de kristalgrenzen, die brosheid tot gevolgheeft.

Door toevoeging van 0,3-0,5 % Mn wordt het ijzer in een minder schadelijkevorm uitgescheiden, als Al (FeMn).

O,l-0,3% Cr geeft een overeenkomstig resultaat. Vaak worden Mn en Cr tezamentoegevoegd.

Cu en Cr worden toegevoegd aan AlMgZn legeringen ter vermindering van degevoeligheid voor spanningskorrosie.Ni dient tot verhoging van de kruipsterkte.Soms wordt lood toegepast om de verspaanbaarheid te verbeteren.Naast deze opzettelijk toegevoegde elementen zijn als verontreinigingen

steeds aanwezig: Si, Zn en Cu. Vooral de aanwezigheid van Cu vermindert dekorrosievastheid, zodat hiervoor steeds een maximumgrens gesteld wordt.

De belangrijkste primaire legeringselementen zijn: Mg, Mn, Si, Cu, Zn.De eerste drie veroorzaken voornamelijk oplossingsharding, de anderen ookprecipitatieharding (meestal door uitscheiding van intermetallische verbindingen).Bij toevoeging van kombinaties van deze elementen kunnen ook magnesium en sili-cium uitscheidingsharding geven, bijv. door vorming van Mg2Si of MgZn2.

De legeringen worden onderscheiden in:

1) Kneedlegeringen - Deze worden door de aluminiumfabrieken geleverd inde vorm van halffabrikaten, die zijn verkregen door plastische ver-vorming van gietblokken d.m.v. walsen, extruderen of smeden.

2) Gietlegeringen - Deze worden direkt in de eindvorm gebracht door gietenin vormen van zand of metaal.

De kneedlegeringen vertegenwoordigen meer dan 85%produktie.

van de totale aluminium-

De belangrijkste groepen aluminiumlegeringen zijn:

1)

2)

3)

4)

5)

Aluminium-koperKneedlegeringen tot 4% Cu met O,S-1% Mg en Si.Gietlegeringen met 4-12% Cu en toevoegingen van Si, Mg, Ni, Fe.Aluminium-siliciumGietlegeringen met 4-20% Si.Aluminium-Mg2Si

Kneedlegeringen met l-2% Mg2Si.Aluminium-magnesiumKneedlegeringen met 0,5-6% MgGietlegeringen met 3-10% Mg.Aluminium-zink-magnesiumKneedlegeringen: Zn : 4-8%

Mg : l-2%Cu : o-2%

Gietlegeringen : Zn : l-4%Mg : 4-1%

Nomenclatuur

De aluminiumlegeringen worden aangeduid d.m.v. het symbool Al, waaraantoegevoegd zijn de symbolen van de hoofdelementen met de percentages daar-van. Gehalten kleiner dan 1%0 worden gewoonlijk niet aangegeven.

- 10 -

-

a+ALiCu

L.20

AL2 C u = 54,1% C u ;Ill1

-.I- 1_.-Al30 LO 50

Fig. 2-5 L i n k e r g e d e e l t e v a n h e t b i n a i r e toestnndsdiagram A l - C u .

-

Voorbeelden:

1) AlSi7Mg ; d.w.z. hoofdlegeringselement Si: 7% en verder enig Mg (cl%).2) AlSiGCu4; hoofdlegeringselementen: Si: 6% en Cu: 4%.

Kneedlegeringen worden aangeduid door de hoofdletter K-, gietlegeringendoor G voor het symbool van de legering te plaatsen.

Door een lettercode achter de samenstelling wordt de leveringstoestand aange-duid (zie NEN 6028).

M

0H

T

TATBTDTFTH

- geeft aan, dat geen speciale warmtebehandeling of versteviging doorkoudvervorming is toegepast.

- geeft aan, dat het materiaal door gloeien is gerekristalliseerd.- geeft aan, dat het materiaal door koudvervorming is verstevigd. Ver-

schillende verstevigingsgraden met oplopende hardheid worden aange-geven door HA

-

a400

200

0

----L- g/o C u

Fig. 2-6 Metastabiele oplosbaarheidslijnen voor 8', 0"en G.P. in het Al-Cu-systeem.

-

De kiemvorming van de niet koherente @-struktuur vergt veel energie engrote atoomverplaatsingen. De bij de lagere temperaturen optredende tussen-fasen liggen met hun struktuur dichter bij die van a-Al.De kiemvormingsenergie van deze koherent of semikoherent uitscheidende fasenis lager (waardoor de kieming sneller verloopt) dan van de @-fase. Pas ineen later stadium gaan de tussenstrukturen, die niet in thermodynamisch even-wicht zijn, over in de 9-fase.

Yen kent in het Al-Cu systeem de volgende precipitaten:

a) G-P-zones, genoemd naar de ontdekkers A.Guinier en G.D.Preston. Dit zijnkoherente uitscheidingen van enkele atoomlagen dikte, die zich vormen opde k

5) De eY'usvlakken van het a-rooster.-struktuur, eveneens koherent uitgescheiden op kubusvlakken, maar

dikkfr dan de voorgaande.c> De 3 -struktuur, die tetragonaal is en veel lijkt op de evenwichtsfase.

Deze struktuur is maar gedeeltelijk koherent meer.dl De @-struktuur, die volledig inkoherent is.

In fig.2-6 zijn de temperatuurgebieden aangegeven, waarin de genoemde:,trukturen voorkomen. Beneden de G-P-lijn kunne11 in principe alle precipi-taten ontstaan. G-P ontstaat echter het snelst. Het kan echter in een laterstadium weer oplossen ten gunste van een volgende stap. Men krijgt dan deuitscheidingsvolgorde

G-p _ el1 _ Q1 - @

i3ij911

hogeTe temperaturen waar de G-P-zones niet kunnen ontstaan, wordt direktof 8 uitgescheiden.

Uitxheiding kan plaatsvinden langs korrelgrenzen of op dislokaties (dis-kontinu) of in het ongestoorde a-rooster (kontinu).De slecht in het rooster passende niet koherente precipitaten zullen bij voor-keur diskontinu worden uitgescheiden. De koherente precipitaten met hun kleinerevormingsenergie worden ook kontinu uitgescheiden. Het zijn deze laatsten die degrootste ha dheidstoenamede el1 en @'

geven. In Al-Cu legeringen zijn dit dus de G-P-zones,strukturen. Bij vorming van de grovere niet-koherente 0-fase wordt

het materiaal weer zachter.

De door precipitatie-harding te verkrijgen eigenschappen worden behalvedoor de samenstelling ook bepaald door de behandeling van het materiaal. Be-langrijke invloedsfaktoren zijn:

a) De homogeniseertemperatuur en -tijd.b) De afschriksnelheid na homogeniseren.c) De uithardingstemperatuur en -tijd.

De homogeniseertemperatuur moet bij voorkeur zo hoog mogelijk liggen om sneleen homogene oplossing te krijgen. Een beperkende faktor is hierbij echter dekorrelgroei, die bij hoge temperatuur kan optreden. De smelttemperatuur vanhet eutektikum, dat aanwezig kan zijn t.g.v. segregatie bij de stolling vanhet materiaal, mag nooit worden overschreden.

De afschriksnelheid na het homogeniseren moet groot genoeg zijn om uitscheidingentijdens de afkoeling te cnderdrukken. De homogeniseertemperatuur en afschriksnel-heid zijn tevens bepalend voor het aantal vakatures (lege atoomplaatsen) in hetrooster, dat bepalend is voor de diffusiesnelheid en daardoor voor de uitschei-dingssnelheid.

- 12 -

-

800 -

660600

200 -

OoO~ /0 1 I0

/ I2020 4040 6060 8080 100100

ALAL ~-f % Si~-f % Si

Fig. 2-7 Het binaire toestnndsdiagram Al-Si.

Fig. 2-8 Mikrostruktuur v;1n silumin:3) zonder Na toevoeging,b) bi~j toevoeging vm O,ls Na.

- i .l ir 'i;:gstemperatuur en -tijd zijn bepalend voor de aard en hoeveel-.':ic; -;pl,, ; ,,i-

-

Y 7001, 660

600

500

L50

400

300

200

100

0

a+P

AL - gew. % Mg

Fig. 2-9 Het aluminiumrijke gedeelte van hetbinaire toestandsdiagram Al-Mg.

- % s I

Fig. 2-10 Al-rijke hoek van de isotherme doorsnede bij 500Cvan het ternaire fasediagram Al-Si-Mg.

-

3 Aluminium-magnesium.

Magnesium is relatief goed oplosbaar in aluminium (maximaal ca. 15%).Ook hier daalt de oplosbaarheid met de temperatuur (fig.2-9). Ten gevolgevan het zeer brede ontmenggebied tussen de vaste en vloeibare toestand,vertonen Al-Mg-legeringen een sterke segregatie. Reeds bij ongeveer 5%Mg treedt in de giettoestand het eutektikum op van a-Al met 15% Mg eneen intermetallische verbinding met samenstelling A13Mg2. Dit eutektikumvermindert de plastische vervormbaarheid. Daarom bevatten Al-Mg kneed-legeringen maximaal ca. 5% Mg. Met gietlegeringen gaat men tot 10% Mg.Magnesium geeft een belangrijke oplossingsharding in aluminium. Ofschoonenige precipitatieharding mogelijk is, wordt hiervan technisch weinig ge-bruik gemaakt, daar deze aanleiding geeft tot uitscheidingen langs dekorrelgrenzen. Hierdoor ontstaat gevaar voor interkristallijne korrosie.Door een langdurige gloeiing bij 80C, waarbij samenballing van de ge-vormde precipitaten plaats vindt, kan dit gevaar worden opgeheven. Desterktewinst bij de harding rechtvaardigt de kosten van deze behandelingechter niet.Al-Mg legeringen munten uit door een goede korrosiebestendigheid en las-haarheid.

k Aluminium-magnesium-silicium.

Mg en Si vormen de verbinding Mg2Si. Deze verbinding, die tot ca. 1,9%oplosbaar in Al. is, kan hierin een sterke precipitatieharding veroorzaken.Ofschoon voor de beschrijving'van deze legeringen eigenlijk een ternairdiagram nodig is, zoals weergegeven in fig.2-10, kan men voor samenstel-lingen waarin Mg en Si in de verhouding van Mg2Si aanwezig zijn ook ge-bruik maken van het kwasibinaire diagram Al-Mg2Si (fig.2-11).Precipitatiehardende legeringen van dit type met max. ca. 1% Mg en Siworden zeer veel toegepast. De uitharding van deze legeringen vindt plaatsbij verhoogde temperatuur (150-17O'C).

5 Aluminium-zink-magnesium.

De Al-rijke hoek van het ternaire diagram van dit systeem is gegeven infig.2-12. Een groot aantal intermetallische verbindingen komt voor, dieaanleiding kunnen geven tot uitscheidingsharding. Van technisch belangis vooral de verbinding MgZn2.

deAi-MgZn2 legeringen hebben een zeer grote sterkte. Een nadeel is echtergevoeligheid voor spanningskorrosie. Door toevoeging van koper (tot 2%)

wordt de spanningskorrosiegevoeligheid verminderd en bovendien de bereik-bare sterkte verder verhoogd.

Aan de warmtebehandeling van deze legeringen moet zeer veel zorg wordenbesteed, om de inwendige spanningen tot een minimum te beperken..Inwendigespanningen in de lengterichting van plaatmateriaal kunnen worden verminderddoor de plaat 1,5-2% plastisch te rekken.

-

Fig. 2-11 KwasibinairtoestandsdiagramAl-Mg2Si.

u 7000

600

500

400

300

200

100

0

--10

Al - - - - % Mg2 S i

2 4 6 , 0 10 12 14

Al + Mg Zn, +MgZn,

Zinkgehalte

Fig. 2-12 Isotherme doorsnede van het ternaire toestandsdiagramAl-Zn-Mg; Al-rijke hoek. T is de verbinding Al Mg Zn2 3 3

-

Toepassingen van aluminiumlegeringen.

A. Kneedlegeringen.

Kneedlegeringen vinden hun voornaamste toepassingsgebieden op grond van:

1. De elektrische geleidbaarheid.2. De goede koudvervormbaarheid (dieptrekken).3. De lasbaarheid.4. De mogelijkheid van anodische oxydatie.5. De weerstand tegen korrosie.6. De hoge mechanische sterkte per gewichtseenheid.7. Het gedrag bij hoge temperatuur.8. De technologische eigenschappen, zoals smeedbaarheid, verspaanbaarheid.

Elektrische leidingen.

De eisen, die aan het materiaal voor hoogspanningsleidingen worden gesteld,te weten: lage weerstand en hoge sterkte, zijn eigenlijk onverenigbaar. Desoortelijke weerstand is laag bij een grote zuiverheid, maar dan is ook desterkte laag. Daarom worden aluminiumleidingen vaak voorzien van een kernvan staaldraad.

Sommige legeringselementen verhogen de soortelijke weerstand sterk, andereveel minder (zie fig.2-13). De grootste verhoging van de weerstand ontstaat alsde elementen zich in oplossing bevinden. Na precipitatieharding is de weerstandweer afgenomen. Door koudvervorming neemt de sterkte toe, terwijl de soortelijkeweerstand slechts weinig wordt vergroot. Materiaal voor elektrische leidingenwordt daarom vrijwel altijd in de hard getrokken toestand gebruikt.De

a>

bl

c>

dl

belangrijkste aluminiumleidingmaterialen zijn:

A1.99,5Het Fe + Si gehalte moet kleiner zijn dan 0,5%. Si

-

-T-..d f --.

/fa--

ZnI=

5 l 00- Legeringsclemcnt %

Fig. 2-13 Invloed van legeringselementen op de elektrischesoortelijke weerstand van aluminium.

400

200

00 2 4

AL

10 12

Fig. 2-14 Kwasibinair toestandsdiagram van Al-MgZn2.

-

Bij koudvervorming eist men:1. Een glad materiaaloppervlak na de vervorming. Dit zal het geval zijn bij

fijnkorrelig materiaal. Bij grove korrel zal door de vervorming het opper-vlak hobbelig worden (sinaasappelhuid).

2. Kleine vervormingskrachten. Deze zijn groter naarmate het materiaalfijnkorreliger is. Een kompromis zal hier noodzakelijk zijn.

3. In alle richtingen gelijke materiaaleigenschappen, daar anders bij diep-trekken een ongelijkmatige vervorming optreedt (orenvorming).De volgende legeringen zijn speciaal geschikt voor kouddeformatie:

ei. Al-MgBij kneedlegeringen gaat men meestal niet hoger dan 5% Mg in verbandmet segregatie en het optreden van ongewenste precipitaten. Uitschei-dingsharding speelt bij deze legeringen geen rol van betekenis, wel deoplossingsharding. In tabel 2-3 zijn van enige Al-Mg legeringen desterkteeigenschappen gegeven. Door hun goede lasbaarheid, weerstand tegenkorrosie en koudvervormbaarheid worden de Al-Mg legeringen zeer veeltoegepast.

Tabel 2-3. Sterkteeigenschappen van enige Al-Mg legeringen.

Legering

Al Mg 0,7 10 18Al Mg 1 12 18Ai Mg 2 15 19Al Mg 3 20 20Al Mg 4 23 22Al Mg 5 30 24

. -2- Geglcugkg/mm Rek %

2i.duvepm Wmm2.

1011,512,514

aBkg/mm b

18 1420 1624 2030 2635 3045 38

idvervormduo 2 kg/mm2

9Rek %

b.

C .

d.

e.

AlMn 1Deze legering werd vroeger veel toegepast, vooral voor huishoudelijkgebruik. Mangaan veroorzaakt bij het zachtgloeien echter korrelgroei,wat voor het dieptrekken hinderlijk is. Daarom wordt deze legeringtegenwoordig meer en meer verv2ngen door AlMgl. In gegloeide toestandis de treksterkte ca. 11 kg/mm . De legering wordt niet gehard.Al-Mg2Si

Deze reeds vroeger besproken legering is na de veredeling nog redelijkkoudvervormbaar.AiCu2Mg0,7Bij een laag kopergehalte is de precipitatieharding niet zo groot, datgeen vervorming meer mogelijk is. De bovengenoemde legering is zeergoed vervormbaar na het homogeniseren en nog matig vervormbaar na deuitharding, welke bij kamertemperatuur plaats vindt. De legering wordttoegepast voor klinknagels en voor dieptrekplaat (karrosserien).De korrosievastheid is matig, het materiaal is slecht lasbaar.AlZn4Mg2Dit is een precipitatiehardende legering met uitscheiding van MgZn2.De legering kan na homogeniseren op ongeveer 450C (zie fig.2-14)aan lucht worden afgekoeld. Uitharging vindt pl?ats bij kamertemperatuur.Mechanische eigenschappen: oBkg/mm co 2 kg/mm rek %,gegloeid 18 9 27na homogeniseren 23 8 27na harden 34 20 15

.- 16 -

-

7---T-:---1 7maandcf1

7

1

T

t

T-

-_--

mm 4---- ----+ mm

Fig. 2-15 Herstel van de hardheid na het lassenvan de legering AlZn4Mg2.

-

Las-kwaliteiten.

Bij het lassen verlangt men, dat de eigenschappen van de las minstensgelijk zijn aan die van de te verbinden delen. Bij legeringen, die hunsterkte ontlenen aan koudvervorming of prer?ipitatieharding.kan aan dezeeis moeilijk worden voldaan, daar door de laswarmte de sterkte afneemt.Ongelegeerd Al en legeringen met oplossingsharding kunnen wel met suksesgelast worden. De precipitatiehardende soorten moeten meestal na hetlassen opnieuw gehard worden. In sommige gevallen treedt een automatischherstel van de eigenschappen op in de omgeving van de las.Geschikt om te worden gelast zijn:a> Ongelegeerd aluminium.bl De Al-Mg legeringen (zie boven).c> AlZn4Mg2 (zie boven)

d)

Bij deze bij kamertemperatuur uithardende legering herstellen de doorhet lassen verlaagde sterkteeigenschappen zich na verloop van tijddoor een verdere uitharding bij kamertemperatuur. Het herstel is volledigna 2 2 3 maanden (zie fig. 2-15).AlSilMg0,8 (Al-Mg2Si)Deze legering kan worden gelast (samenstelling lasstaaf AlSi2,5Mg0,4),maar moet na het lassen opnieuw veredeld worden.

Legeringen voor anodische behandeling,(anodiseren, eloxeren)Anodiseren wordt toegepast om te bereiken:1. een betere weerstand tegen korrosie.2. sterk spiegelende oppervlakken.3. gekleurde oppervlakken.Om een goed resultaat te verkrijgen is een zuiver basismateriaal met eenzeer glad oppervlak en een fijne kristalstruktuur vereist. Legeringselementendie intermetallische verbindingen vormen, zoals Fe,Cu,Ni zijn schadelijk.

Men onderscheidt:d> Bescherming tegen korrosie.

Dit is altijd mogelijk, ofschoon vooral de koperhoudende legeringeneen slecht resultaat opleveren.

b) Sierbehandelingen;te verdelen in:bl) Industriele behandeling. Vereist zijn een gebeitst g!.ad walsoppervlak

en een fijne verdeling van de Fe- en Si- onzuiverheden. Toe te passenbij: A199,5; AlMgl-3; Al-Mg2Si, AlZn4Mg2. De zuiverheid van het Al-basismateriaal moet minstens 99,5% zijn.

b2) Speciale glansbehandelingen. Het resultaat is mooier naarmate het alumi-nium zuiverder is. Te gebruiken bij A199,99; AlMgl-3, waarbij uitge-gaan wordt van Al 99,99. Deze behandelingen worden toegepast in de op-tiek, voor bijouterien e.d. De dikte van de A1203-laag is 10-15~, dedikte moet gelijkmatig zijn, anders treden onregelmatige reflektiesop (golven, ringen e.d.)

Weerstand tegen korrosie- speciaal in zeeklimaat.Elementen, die edeler zijn dan Al, zijn schadelijk en moeten worden vermeden.Het totaal gehalte aan Cu t Ni t Pb t Sn moet kleiner zijn dan O,lO%. Mg,Mn en Cr hebben een gunstige invloed. Bij Mg-gehalten groter dan 5% kanspanningskorrosie optreden.Toegepaste legeringen zijn:A199,5 of zuiverderAlMg met 0,7-4% MgKoudvervorming heeft een ongunstige invloed op de korrosieweerstand.Daarom worden deze legeringen hoogstens tot de halfharde toestandvervormd.Al-Mg,Si)AlZn4Mg2) in veredelde toestand.

- 17 -

-

0 1 2 3 4 5 6 7AL

Magnesiumgehalte-+ gcw. %

Fig. 2-16 Aluminiumrijke hoek van het ternaire toestandsdiagram: Al-Cu-Mg.S is de verbinding A12CuMg; 8 is A12Cu.

0 1 2 3 L 5 6 7 6

Fig. 2-17 Treksterkte en rek vanAl-Zn-Mg legeringenmet 2% Mg en varirendZn gehalte.Invloed van 2% koper.

- -f zinkgehalte %

-

In het algemeen moet direkt kontakt met edelere metalen worden voorkomen,daar dan een sterke korrosie optreedt.

Legeringen met hoge sterkteDit zijn allen precipitatiehardende legeringen. De korrosieweerstand en delasbaarheid zijn matig. De meest toegepaste legering is Al-Mg,Si. Deze

L

Legering is goedkoper dan de AlCuMg (duraluminium) legeringen terwijl dekorrosieweerstand veel beter is. Men kan deze legering in blanke toestandgebruiken zonder dat speciale beschermingsmaatregelen nodig zijn. In detransporttechniek en de algemene konstruktiebouw wordt dit materiaal daaromSLj voorkeur toegepast ondanks de vrij geringe sterkte.

De oudste precipitatiehardende legeringen zijn de AlCuMg soorten, die bekend'staan onder de beschermde merknamen dural of duraluminium. Deze legeringenzijn en worden in de vliegtuigbouw veel gebruikt. De geringe weerstand tegenkorrosie kan worden verhoogd door plateren met een dunne laag zuiver aluminium(Alclad).

lb ze Legeringen berusten op het systeem Al-Cu. Technische legeringen::,)\r=J+tr.?- echter altijd Mg (0,5-1,5%) en vaak Si (tot 1%). Daarnaast zijn,+Lt.~jd geringe hoeveelheden Fe, Mn, Zn en Ti aanwezig, waarvan de funktie;IrT)Py"e~ is beschreven. Legeringen met 4-5% Cu hebben de grootste sterkte,

ILi .Il '> ~ echts een geringe vervormbaarheid. Wenst men een grotere vervormbaar-;-lrifi kLinknagels) dan wordt slechts 2-2,5% Cu toegepast. Magnesium maakti:ct materiaal hardbaar bij kamertemperatuur. Toevoeging van silicium maakt'aarding bij verhoogde temperatuur noodzakelijk. Hierdoor blijft echter ooki:c :;yt.rkte tot hogere temperaturen gehandhaafd. Harding vindt plaats door,itscheiding van A12Cu (ti-fase) of A12CuMg (S-fase) (zie fig.2-16) of over-

~:,ang,c;fat:en van deze stoffen. Als veel Si aanwezig is treden ook Mg2Si of

Al,CuMg5Si4 op. In tabel 2-4 zijn de mechanische eigenschappen van enkele

AlCuMg legeringen gegeven. De eerste twee soorten worden bij kamertempera-tuur uitgehard, de laatste bij ca. 17O'C.

T&el 2-4. Mechanische eigenschappen van enige AlCuMg-legeringen

Legering T

UCu4Mg11Cu4MglUCu4Mg Si

CuSamenstelling 8 Gegloeid Gehomogeniseerd Gehard

%,I) .gk 'B 'R rek 'B 'R rek0

24 .12 20 28 14 22 42 25 16 ,28 15 20 32 15 22 45 30 1228 13 18 30 14 20 45 30 14

AlZnMg(Cu)

In deze groep worden de sterkste Al-legeringen gevonden. Een nadeel is echter,dat deze legeringen gevoelig zijn voor spanningskorrosie en kerfwerking bij ver-moeiing. Door toevoeging van Cr (O,l-0,2%) en vooral Cu (l-2%) neemt de span-ningskorrosiegevoeligheid af, waardoor hogere Zn en Mg gehalten en daardoorhogere sterkten mogelijk zijn. Men stelt, dat bij 2% Cu het Zn gehalte< 8,5%en het Zn t Mg gehalte < 19 kan zijn. Met 8% Zn, 2% Mg, 2% Cu en 0,2% Cr wordteen sterkte van 60-65 kg/mm. bereikt bij een rek van 10% (zie fig.2-17). ZonderCu en Cr is het maximum Zn-gehalte ongeveer 5%.

-. .,/

-

De warmtgbehandeling van deze legeringen bestaat uit een homogenisatieop 450-460 C gevolgd door afkoelen in warm water (90-1OO'C). De precipitatie-harding vindt plaats bij 120-13O'C.

De eigenschappen van een drietal legeringen zijn vermeld in tabel 2-5.

Tabel 2-5. Mechanische eigenschappen van enkele AlZnMg-legeringen.

c Samenstelling % gegloeid gehomogeniseerd gehard 1Zn Mg Cu Cr Mn aB aR 6

kg/mm2 kg/mm? %aB 'R rek dB uR

7,5/8 2,5 1,5/2 0,2 0,2 24 12 20 40 20 18 62 555/6 2,5 1,5 0,2 0,2 22 10 20 38 18 18 55 506 2,5 - 0,2 0,2 20 10 22 32 15 22 45 35

De laatste, zonder Cu, is beter bestand tegen korrosie. Voor de vliegtuigbouwworden geplateerde legeringen geleverd. De AlZnMgCu legeringen hebben duralumi-nium gedeeltelijk verdrongen, voor toepassingen waar de statische sterkte be-palend is. T.g.v. de grote kerfgevoeligheid is de vermoeiingssterkte echter lagerdan bij de duraluminium soorten, zodat deze zich voor dynamisch belaste kon-strukties hebben kunnen handhaven.

Legeringer voor gebruik bij hoge temperatuur

De belangstelling voor aluminiumlegeringen voor gebruik bij hogere tempera-turen is de laatste jaren sterk gestegen. Door de toenemende vliegsnelhedenvan de straalvliegtuigen wordt de opwarming van de huid door wrijving met delucht een belangrijke faktor.gebruikstemperatuur 150-2OO'C.

Bij de meeste aluminiumlegeringen is de maximumBij 2-2,5 maal de geluidssnelheid wordt deze

temperatuur in bepaalde vliegtuigdelen bereikt, vandaar het streven naarlegeringen met grotere warmsterkte. Bij deze temperaturen is vooral de kruip-sterkte van het materiaal van belang. Deze kan worden verhoogd zowel door op-lossingsharding als door precipitatieharding. Een voorwaarde hierbij is echter,dat de precipitaten bij de gebruikstemperatuur niet zodanig groeien dat dehardingswerking wordt opgeheven (oververoudering).

Oplossingsharding wordt verkregen door legeren met Mg en Cu (l-2%). Zn(l-5%) heeft vrijwel geen effekt. Bestendige precipitaten worden gevormd doorCu, Ni en Fe, die stabiele intermetallische verbindingen vormen. Een bekendelegering voor gebruik bij hoge temperatuur bevat Cu (4%), Ni (1,5%), Fe (1,5%),Mg (1,5%). Si bevordert het kruipen en moet beperkt worden tot minder dan0,25%. Voor korrelverfijning en stabilisatie van de kristalgrenzen wordt vaak0,15% Ti en 0,15-0,20% Zr toegevoegd. Deze legering ondergaat de volgendewarmtebehandeling: homogeniseren 20 uur op 530C, afkoelen in heet water, 20uur 22O'C. Gebruikstemperaturen tot 250C, voor korte duur tot 3OO'C.Enkele andere samenstellingen:

RR 58: AlCu 2,2 Mg 1,5 Ni 1 Fe 1Y legering: AlCu 4 Ni 2 Mg 1,5.

AlZnMg-legeringen zijn niet geschikt voor gebruik bij hogere temperaturendoor een te snelle oververoudering.

- 19 -

-

NE 16E

= 1L0)

.Ec

0c& 12

1 108

6

L

2

0

\ 7.

h\

0\ O T. .I -p+-\ p cQ ---E=0,2 %T\ 7%

\&=O.l %\\

\t

\\\

\\

30 200 300 8

\\11 10

t temperotuur C

Fig. 2-18 Vergelijking van de kruipsterkte van S.A.P. -met die van de Y-legering.

Fig. 2-19 Struktuur van S.A.P. (1000 x)

-

S.A.P. (Sintered Aluminium Powder)

Dit is een legering van Al en A1203, die wordt verkregen door het sinteren

van een geoxideerd aluminiumpoeder. S.A.P. heeft een zeer hoge kruipsterktet.o.v. de hiervoor behandelde legeringen. De sterkte bij kamertemperatuur envooral de taaiheid zijn matig.

De eigenschappen zijn afhankelijk van het oxidegehalte. De kruipsterkteblijft hoog tot dicht onder het smeltpun;, doordat geen herstel of rekristalli-satie optreedt. De Al203-deeltjes verhinderen de beweging van dislokaties enkorrelgrenzen.

S.A.P. wordt bereid door samenpersen van geoxideerde aluminiumschilfers, dievervolgens sterk warmvervormd worden d.m.v. extrusie. Hierdoor wordt de A1203-huid van de schilfers verbroken waarna het Al samensintert. Belangrijkvoor de sterkte is de korrelgrootte van het poeder (hoe fijner, hoe sterker).

Boven 200C is de kruipsterkte beter dan van andere aluminiumlegeringen(zie fig.2-18).De elektrische geleidbaarheid is met 45% I.A.C.S. relatief zeer hoog. Destruktuur van S.A.P. is weergegeven in fig.2-19.Toepassingen vindt dit materiaal in compressoren van straalmotoren en alssplijtstofomhulling in kernreactoren.De onmogelijkheid dit materiaal te lassen beperkt echter de bruikbaarheld.

Aluminiumlegeringen met speciale technologische eigenschappen

Matrijssmeden

Alle hiervoor genoemde kneedlegeringen zijn geschikt voor matrijssmeedwerk.Dit des te beter naarmate zij minder gelegeerd zijn. Hoge sterkte-eigenschappenkunnen worden bereikt met Al-Mg2Si en AlZn4Mg2. Ni, Cu en Fe verminderen desmeedbaarheid, doordat ze de warmsterkte verhogen en brosheid veroorzaken;sterk gesegregeerde legeringen (AlMg>5%) zijn eveneens moeilijk smeedbasp.

Verspaning

Door toevoeging van lood, dat niet in Al oplost maar in kleine druppeltjesfijn verdeeld kan worden, wordt de verspaanbaarheid sterk verbeterd. Het loodheeft een smerende werking en geeft een gemakkelijk brekende spaan. Een stan-daard samenstelling is AlCu4Pb2. De korrosieweerstand van deze legering islaag.

Omhullingen voor splijtstofelementen.

Een nieuwe toepassing, gebaseerd op de korrosievastheid en de doorlaatbaar-heid voor neutronen, vindt aluminium bij de fabrikage van omhullingen vansplijtstofelementen voor kernreactoren. Legeringselementen met een grootneutronenabsorptievermogen moeten worden vermeden, met name Mn, B, Li.Magnesium kan zonder bezwaar worden toegevoegd. Men gebruikt: A199,99 en delegeringen AlMg 1; AlMg 3; S.A.P.; Bij de fabrikage van deze legeringen gaatmen uit van A199,99. Doordat aluminium geen radioaktieve isotopen vormt, ishet zeer geschikt voor leidingen en andere onderdelen van kernreactoren, mitsde temperatuur niet te hoog wordt.

B. Aluminium gietlegeringen

Aluminiumgietstukken worden gegoten in zand- en metalenvormen (kokillen). Ookwordt veel spuitgietwerk gemaakt. Gietlegeringen werden oorspronkelijk gekozen

- 20 -

-

vanwege hun goede gieteigenschappen. Later, toen de giettechniek verbeterde,werd bij de keuze meer de nadruk gelegd op de gebruikseigenschappen, waar-door de samenstellingen naderden tot die van de kneedlegeringen.

Voor gietlegeringen is een klein stollingsinterval gewenst om segregatieste beperken. Eutektische legeringen hebben meestal goede gieteigenschappen.?K es?2 fljno kristalstruktuur te bereiken worden gewoonlijk korrelverfijnendeelementen toegevoegd (Na in AlSil2, Ti in andere Al-legeringen).Mg ver-~hm~gt de neiging tot het opnemen van waterstof en daarmee de kans op poreusi-teii ' 71;. gietstukken. Aan AlCi legeringen wordt Mg toegevoegd om precipitatie-harding mogelijk te maken. Al-gietiegeringen bevatten steeds enig Mn, om deongunstige werking van Fe te compenseren.

Zuiver aluminium is moeilijk te gieten - de krimp is groot (6%), waardoorgemakkelilk scheuren optreden. Het wordt daarom praktisch niet voor gietwerktoegepast.

Aluminiumgietlegeringen worden om verschillende redenen gekozen. Op grondhiervan kan een indeling worden gemaakt overeenkomstig aan die van de kneed-,.egeringer.

Legeringen met goede gietbaarheid en goed verspaanbaarheid

In deze groep vallen de AlSi-, de AlCu- en de AlSiCu-legeringen. De AlSi-legeringen hebben de beste gieteigenschappen maar zijn betrekkelijk slechtbewerkbaar.

ar=_ ;?l?u-lc?gerlnger,qhgeri zijn zee;? gcerl bewerkbaar, de kcrrosievastheid is minderdan van AlSI-legeringen. In Amerika zijn de AlCu-legeringen zeer populair,4n Europa worden deze veel minder gebruikt en geeft men de voorkeur aan AlSi-en AlSiCu-Legeringen-

De beste gieteigenschappen heeft de ongeveer eutektische AlSi 12-legeringwaaraan O,l% Na is toegevoegd voor korrelverfijning. Hiermee kunnen dun-wandige en ingewikkelde vormen worden gemaakt met een zeer goede gas- enoliedichtheid. De krimp (3%) is slechts de he ift van die van zuiver, Al. Detreksterkte is betrekkelijk laag (17-20 kg/mm. ). Deze legering komt vooronder de handelsnamen silumin en alpax. f!oor toevoeging van 0,5% Mg kan desterkte worden opgevoerd tot 25-30 kg/mm., door precipitatie van Mg2Si.Naast de 12% Si legeringen heeft men ook G.AlSi7 en G.AlSi5 (G. staat voorgietlegering), welke een iets lagere sterkte hebben. Door toevoeging van0,3-0,5% Mg en veredelen kan deze weer worden opgevoerd. De uitharding vandeze legeringen vindt plaats bij verhoogde temperatuur.

Legeren met koper verbetert de verspaanbaarheid van het materiaal. Menkrijgt dan legeringen met de samenstelling AlSi7Cu3, AlSiGCu4, AlSiSCu3.Deze legeringen zijn niet hardbaar, de sterkte en korrosievastheid zijnmatig. In Amerika past men h-el hogere Cu-gehalten toe b.v.: AlCu7Si3,AlCu4Si3, AlCulOMg.

Gietlegeringen met goede korrosievastheid (zeewater)

Deze legeringen mogen geen Cu of andere metalen die edeler zijn dan Albevatten. In eerste instantie komen hiervoor de Al Mg legeringen in aan-merking. Naast de reeds bekende AlMg3 en AlMg5 gebruikt men voor giet-werk qok AlMglO. Deze laatste i3 (enigszins) veredelbaar (rekgrens 17-19kghm. , treksterkte 28-31 kg/mm ). Een nadeel kan de sterke segregatiezijn.

- 21 -

-

Voor hogere sterkte kan men de AlZnMg legeringen toepassen, zoalsAlZn4Mg2, dat een sterkte van 35 kg/mm2 bereikt. Ook de Cu-vrije AlSi-legeringen zijn goed bestand tegen korrosie.

Gietlegeringen met hoge sterkte

Een matig hoge sterkte hebben de har bare9 AlSiMg-legeringen (zie boven)met treksterkten tussen 20 en 28 kg/mm.. Een grotere sterkte kan wordenbereikt met de veredelbare AlCuMg-legeringen. Voorbeelden:

G.AlCu'+MgO,25 of G.A1Cu4 met cI R: 18-20 mm2 en ag: 30-33 kg/mm2.

Nog hogere sterkte en een betere korrosieweerstand wordt verkregen metAlZnMg legeringen.Voorbeeld: AlZn6Mg2Ti0,25 met aR: 25-28 kg/mm2, ag: 30-38 kg/mm2.

AlMglO-14Znl-3 kan een sterkte van 50-55 kg/mm2 bereiken met oR: ca. 30 kg/mm2.

Deze legeringen zijn echter zeer gevoelig voor kristalsegregaties.

Gietleeerineen voor anodische oxidatie

Om een mooi blank uiterlijk te krijgen gebruikt men zuivere Al-Mg-legeringen zoals: AlMg3 of AlMg5. Ook AlZn4Mg2 is hiervoor wel ge-schikt.

Zuigerlegeringen

Zuigers voor kleinere benzine- en dieselmotoren (automotoren vooral) wor-den tegenwoordig overwegend van aluminium gemaakt.Ook cylinderkoppen van luchtgekoelde motoren zijn vaak van dit materiaal.Het belang hiervan blijkt wel uit de jaarproduktie, die meer dan 100.000 tonbedraagt.

Van deze legeringen wordt geist:

1) een goede warmsterkte2) een goede warmtegeleidbaarheid3) een geringe uitzettingskofficint4) een grote vermoeiingssterkte5) goede loopeigenschappen.

Voor de fabrikage van zuigers komt zowel gieten als smeden (in matrijzen)in aanmerking. De gesmede zuigers zijn sterker, er moet echter veel meer aanverspaand worden dan aan gegoten zuigers.Voor het verkrijgen van een grote warmsterkte bevatten de zuigerlegeringenaltijd Cu en Ni.

In Duitsland worden voor de zuigerfabrikag, erwegend AlSi-legeringen methoog Si-gehalte gebruikt zoals:

G AlSil2Cul,2NilMgl >G AlSil7Ni3,4CulMgl >- Ook kneed1egeringG AlSi25NilCulMgl

In de Angelsaksische landen worden hiernaast ook ree1 Cu-houdende legeringengebruikt:

G AlCu4Ni2Mgl,S 1G AlCu2,2Mg1,5Ni1,2Fel > - ook kneedlegering

G AlCu7Si5,5 )G AlCulOSi2 > - voor cylinderkoppen

- 2; -

-

6 0

LO

2 0

/ i 1 l l100 200 300OL

---t temp. woorbij hardheid gemeten is in?

I b. . 2 - 2 0 Hardheid als funktie van de temperatuurvan enige Al-zuigerlegeringen.

-

Een hoog Si-gehalte geeft een lage uitzettingskofficint. Door uitscheidingvan primaire harde Si-deeltjes worden de loopeigenschappen verbeterd.

Ter versterking van de gegoten zuiger s worden wel stalen inzetstukken inhet Al ingegoten (Verbundgusz).In fig.2-20 zijn sterktewaarden van een aantal zuigermaterialen gegeven alsfunktie van de temperatuur.

Glijlagerlegeringen

Op Al-basis zijn enkele goede glijlagerlegeringen ontwikkeld. De grond-massa bestaat uit (zacht) aluminium waarin fijn verdeeld harde intermetal-lische verbindingen. Men gebruikt o.a. de zuigerlegering GAlSil2Cul,2NilMgl. Daarnaast heeft men ook Sn-houdende legeringen voor lagers ont-wikkeld, b.v. GAlSn6,5CulNil en G AlSnGSi2,5Cul.

Meest gebruikte gietlegeringen in de USA.

Zandgietwerk: GAlCu4Si3 - 37%GAlCu7Si2Zn2 - 36%GAlSi7Mg -. 14%

Kokillegietwerk: GAlSiSCu3,5Mg - 41%GAlSiGCu3 - 34%

Spuitgietwerk: GAlSi8,5Cu3,5 - 80%

In Nederland genormaliseerde Ai-gietlegeringen volgens NEN 6026

Legering

GAlMg3 (Si)GAlMglOGAlSiSMgGAlSi7MgGAlSilOMgGAlSil2GAlSil2CuGAlSi8Cu3GAlSiGCu4GAlCu4MgTiSpuitgietlegeringGAlSi8Cu3

co,kg/mm2

13172214178/9*8/912/12lO/ll20

aB 2kg/mm

212824212217/2015/1816/1816/1729

rek warmtebehandeling

28

TF"*'TBTFTFTF

TF

4: le getal voor zandgietwerk, 2e voor kokillegietwerk.Z* TB ??veredeld - uitharding bij kamertemperatuur.

TF = vol veredeld - uitharding bij verhoogde temperatuur.

In Nederland genormaliseerde Al-kneedlegeringen volgens N.E.N. 6029

Ongelegeerd aluminiumA199,OA199,5A199,8

- 23 -

-

Fig. 2-21 Laag-frequent induktie-oven voorhet smelten van non-ferrometalen.

-

Gelegeerd aluminiumAlMnlAlMglAlMg2AlMg3AlMg3,5AlMg4,SMnAlMg5AlSilMgAlMgSiAlMglSiCuAlCu4MglAlCu4SiMg

De mechanische eigenschappen van deze legeringen zullen worden vermeld inN.E.N. 6031 (in bewerking). Voor de niet precipitatiehardende legeringenworden de eigenschappen in de bewerkingstoestanden 0, HA, HB en HD opgegeven.Bij de precipitatiehardende legeringen zijn de eigenschappen in toestanden0, TB en TF vermeld. Men zie hiervoor de voorgaande paragrafen.

Fabrikage-eigenschap? en van Al-legerin en

Smelten en gieten

AL~~minbumiegeringen hebben een betrekkelijk lage smelttemperatuur (beneden560dC! ~ De smeltwarmte is echter hoog (ongeveer twee maal die van koper),zodat l7e.n; +-:LJ~j?~ nodig is voor het smelten van aluminiumlegeringen. DoordatAl chenJisch zeer agressief is, moeten ovenbekledingen zeer bestendig zijn.Toegepast worden vuurvaste massa's op basis van Mg0 of Al 0 . Ook wel vangrafi.ot of carborundum (Sic). Kontakt metaangezien deze materialen worden aangetast

Fe en Si02 moet2wzrden vermeden,en daardoor aanleiding geven tot

ongewenste verontreinigingen.

iJoor walsbedrijven gebruikt men grote met olie of aardgas gestookte haard-me7s * In gieterijen worden tegenwoordig algemeen laagfrequent induktie-ovensmet ringkanalen gebruikt (zie fig.2-21). In sommige gevallen ook hoogfrequentinduktie-ovens, die echter minder ekonomisch zijn. Een belangrijk probleem51; het smelten van aluminiumlegeringen vormt de opname van waterstof enzuUrstof. Waterstof veroorzaakt poreusiteit bij de stolling van het metaal,Al 0 vormt vellen van niet-metallische insluitsels. De waterstofopname

.2 2v:nd- plaats door reduktie van waterdamp uit de lucht of uit vochtige toe-slagmaterialen. A1203 vormt zich bij oxidatie aan de lucht. Doordat hetsoortelijk gewicht weinig verschilt van dat van Al, blijven de oxiden in desmelt zweven en zijn daarvan slechts moeilijk te scheiden. Een gedeeltelijkereiniging van de smelt kan worden verkregen door deze voor het gieten enigetijd stil te laten staan. Meestal is dit echter onvoldoende. Een beterereiniging wordt verkregen door het doorblazen van een inert gas, waarvoormeestal droog chloorgas wordt gebruikt, soms ook stikstof. De opstijgendegasbellen nemen de waterstof uit het metaal op en voeren de Al 03-deeltjesmee omhoog. Eenzelfde effekt wordt verkregen door wassen met v oeibare1chloriden zoals AlCl 3, ZnC12, MgC12, CC14 .

Na de raffinage worden titaan- of boriumverbindingen toegevoegd voor korrel-verfijning. Deze bevorderen in de smelt de kiemvorming; het mechanisme hier-van is nog niet bekend.Een fijne korrelvorming wordt eveneens bevorderd door een snelle afkoelingna het gieten.

Om oxidensluitsels in de gietvorm te vermijden wordt meestal door kera-mische filters gegoten.

- 24 -

-

vloe iboormet001

vloeibaarIm e t a a lw a t e r -

+zw o t e r

-F

i

r

a

PI w a t e r

b

Fig. 2-22 Principeschema van het half continu gieten:a) Methode "Wassergusz",b) Methode "Junghans-Rossi'.

- w a t e r

Fig. 2-23 Schema van het hoge druk spuitgieten.

-

ncJrrtj2 qletblok cilinder stempei

a

stempel- - - - -

cilinder m a t r i j s gietblok

-

Het gieten van kneediegeririg,>T eebeart tegenwoordig meestal half continuin watergekoelde blokvormen, waar CC: gestolde blok aan de onderzijde wordtuitgetrokken (zie fig.2-22).

Gietlegeringen kunnen worden e~,s.,:-'-~.

a)

bl

cl

In zand. Meestal in nat zan.i. De daardoor verkregen snellere stollingis belangrijker dan het gevaar van waterstofopname. Bij het ontwerpenvan gietstukken moet er aitieid zorg voor worden gedragen, dat er eengerichte stolling plaats k-:;; vi:,aen die verioopt van onder in de vormnaar boven. Hierdoor worden krimphoiten vermeden. Voor aluminium-legeringen met hun grote slink is dit bijzonder belangrijk. De minimumte gieten wanddikte is ca. 3 mm. Over 't algemeen moet men echter lieverniet onder 5 mm. gaan. Zandgietwerk kan in ieder gewicht geleverd worden.

In metalen gietvormen (kokiilen) (meestal van gietijzer). De afkoelingvan het gietstuk is veel sneller dan in zand, daardoor is de struktuurfijner en de sterkte hoger. He: materiaaloppervlak is gladder dan bijgieten in zand. Het stukgewicht is beperkt tot ca. 50 kg. In ver-band met de hoge prijs van de metalen kokil is deze gietmethode alleenbij grote aantallen ekonomisch t. d::~ installatie en matrijzen alleen voorzeer grote aantallen in aanmerkin;: tvb. groter dan 5000). Het stuk-gewicht is beperkt tot ca. 25 kg-

Plastische vormgeving van de kneedlegeringen

Warmvervorming

De gietblokken kunnen worden vervcrmd door walsen of extruderen bij hogetemperatuur. Gietblokken bevatten altijd fouten zoals gas- en krimpholtenen segregatienetwerken. Door de plastische vervorming gaan de holten dichten worden de netwerken verbroken. Om dit te bereiken is altijd een bepaaldeminimale vervormingsgraad noodzakelijk (bijv. 5 10x). De vervormings-temperaturen zijn afhankelijk van de legeringssamenstelling. Zij worden aande bovenzijde begrensd door de smelttemperatuur van het laagst smeltendeeutektikum, aan de onderzijde door de rekristall'Isatietemperatuur van hetmateriaal. De laatste vervorming moet bij een lage temperatuur plaats vindenom een fijnkorrelige struktuur :e krijgen. Legeringen met sterke kristal-segregatie worden voor de vervorming vaak langdurig homogeengegloeid, waar-door de vervormbaarheid verbetert. Mnei;lijk vervormbare materialen kanmen het best vervormen door ex+rilcIc, omdat t.g.v. de alzijdige druk ophet materiaal hierbij het scheurgevaar kleiner is.

Extrusie

Bij de Al-legeringen neemt extrusie een veel belangrijker plaats in danbij staal. Het principe van de ex+.rusie is weergegeven in fig.2-24a en b.De voorwaartse extrusie welke in fig.2-24a is voorgesteld, wordt het meesttoegepast. De achterwaartse ex+rusie geeft minder wrijvingsverliezen en eenwat beter produkt. De benodigde pers Is echtc- veel ingewikkelder.

- 25 -

-

g e x t r u d c e r d e p i j p /

steekstempel

losse kraag

Fig. 2-25 Principe van de extrusie van buizen,

-

De extrusie wordt uitgevoerd op soms zeer grote hydraulische persen metpersdrukken varierend tussen 35 en 100 kg/mm2. D.m.v. extrusie vervaardigtmen stafmateriaal, profielen, strip en buizen. Zeer ingewikkelde vormenkunnen daarbij worden vervaardigd, die door walsen niet kunnen worden ver-kregen. Ook is de minimale hoeveelheid van een bepaald profiel, die nogtegen een aanvaardbare prijs kan worden gemaakt bij extrusie kleiner danbij walsen.

Extrusie is nooit een homogeen proces. De verplaatsingssnelheid van hetmetaal is in de kern van de gextrudeerde staaf groter dan aan de rand.De vervormingsgraad is daardoor over de dwarsdoorsnede verschillend, wattot een ongelijkmatige struktuur kan leiden.

De extrusiesnelheid is sterk afhankelijk van de soort legering. Over 'talgemeen neemt de snelheid af, naarmate sterker is gelegeerd. Verder zijnbelangrijke faktoren: de vorm van de gextrudeerde staaf, de reduktiefaktor,de temperatuur, de smeringstoestand. De snelheden variren van 20-50 m/min.voor zuiver Al tot 1,5-2,5 m/min. voor duraluminium. Door toepassing vanmatrijzen met meerdere openingen kan een aantal staven gelijktijdig wordengevormd. Buizen worden gemaakt door extrusie over een doorn (zie fig.2-25).

Walsen

Dunne en dikke platen vervaardigt men d.m.v. walsen. De grootste dikte,die uit een bepaald blok kan worden gemaakt, wordt bepaald door de minimalevervormingsgraad die nodig is om de gewenste struktuurverbetering te krijgen.Dunne plaat wordt meestal warm gewalst tot 5 2 10 mm dikte en verder koudnagewalst tot de gewenste afmetingen. Ook staf- en profielmateriaal wordengewalst. Bij voldoende grootte van de partijen is deze produktiemethodegoedkoper dan extruderen, zodat verreweg het grootste deel van de aluminium-kneedlegeringen wordt vervormd door walsen.

Geplateerde legeringen (Alclad) worden verkregen door plaatpakketten vanzuiver Al-legering -zuiver Ai tezamen uit te walsen, waarbij de verschillendelagen tot een onverbrekelijk geheel aan elkaar wellen.

Smeden- -

Het smeden in matrijzen is de laatste jaren tot een belangrijke produktie-methode ontwikkeld. Hierdoor worden werkstukken met een zeer goede maat-nauwkeurigheid en oppervlaktekwaliteit verkregen, Door de hoge kosten vande smeedmatrijs is deze methode alleen voor grote series bruikbaar. De ver-vorming bij matrijssmeedwerk kan plaatselijk zeer gering zijn. Om goedestruktuureigenschappen te krijgen moet daarom worden uitgegaan van reedsvoorvervormd materiaal.

Koudvervorming

Hierbij ligt de temperatuur onder de rekristallisatietemperatuur, zodatversteviging zal optreden. Men kan het koudvervormingsproces daardoor nietonbeperkt voortzetten; als de versteviging te groot geworden is moet dezeworden opgeheven door een gloeiing. Koudvervorming kan plaats vinden doorextrusie, walsen, smeden, trekken e.a. De benodigde arbeid is groter danbij warmvervorming. Het materiaaloppervlak is echter veel mooier en be-hoeft vaak geen nabewerking. Ook kan door koudvervorming de sterkte van hetmetaal worden opgevoerd. Het koudvervormen neemt daardoor de laatste jarenin belangrijkheid toe.

- 26 -

-

b C

a) beginstand b) stand na extrusie c) uitwerpen van de tube1. stempel, 2. matrijs, 3. platine, 4. stripper, 5. werkstuk.

Fig. 2-26 Vervaardiging van tubes d.m.v. slagextrusie.

-

Extrusie gebeurt meestal met grote snelheid (slagextrusie). Tubes wordennormaal op deze manier gemaakt (zie fig.2-26), maar ook busjes en grotevaten. Bij koudextrusie moet men uitgaan van een fijnkorrelig materiaalanders wordt de wanddikte ongelijkmatig. De sterkte neemt erdoor toe tot6 2 i hard. Ook buizen en profielen kunnen door koudextrusie worden gemaaktmet een grotere sterkte en gladder oppervlak dan met warmextrusie zijn tebereiken.

Koudwalsen wordt o.a.- - toegepast bij de fabrikage van dunne plaat. Hetproces van koudwalsen en herstelgloeien moet zodanig worden geleid, datna afloop juist de gewenste materiaaleigenschappen worden bereikt. Mengeeft er hierbij de voorkeur aan het materiaal hard af te walsen en daar-na door een gedeeltelijke herstelgloeiing de juiste hardheidswaarde inte stellen. Deze werkwijze is betrouwbaarder dan eerst gloeien en daarnawalsen tot de gewenste sterkte. Bovendien is de bereikbare taaiheid inhet eerste geval beter.

Zilverpapier is aluminiumfolie dat koud is uitgewalst tot dikten vanO,l-0,005 mm. Meestal wordt hiervoor zuiver Al gebruikt. Na het walsen kanhet worden bekleed met papier of plastics; ook wordt het gelakt en bedrukt.

Trekken door trekstenen is de normale fabrikagemethode voor dunne draad.

Verspaning

Aluminiumlegeringen kunnen met grote snelheid worden verspaand. Zuiveraluminium en de zachtere legeringen vormen een lange taaie spaan, diemoeilijk afbreekt. Ook neigen deze materialen tot "smeren". De gladheidvan het oppervlak is daarom minder goed. De hardere legeringen zijn indit opzicht beter. Voor het verspanen van aluminium worden dezelfdebeitelmaterialen gebruikt als voor staal. De beitelvorm moet voor alumi-nium echter anders zijn. Gegevens hierover kan men vinden in de katalogivan aluminiumfabrikanten.

Warmtebehandelingen van de aluminiumlegeringen

Warmtebehandelingen worden voor verschillende doeleinden uitgevoerd.Men onderscheidt:

1)

2)

Homogeengloeien - met als doel het opheffen van kristalsegregaties.Hiervoor zijn lange gloeitijden dicht onder het smeltpunt'noodzakelijk.Als onaangenaam bijverschijnsel kan een sterke kristalgroei optreden.Het homogeengloeien moet daarom worden gevolgd door een plastische ver-vorming en rekristallisatie ter verfijning van de struktuur.

Zachtgloeien door herstel of rekristallisatieNa een voldoende grote koudvervorming zal bij verhitting rekristalli-satie optreden (zie Kennis der Metalen deel 1). De korrelgrootte na derekristallisatie is afhankelijk van de deformatiegraad en de gloeitem-peratuur. Een grove struktuur wordt in de hand gewerkt door een kleinevervorming en een hoge gloeitemperatuur. Als de struktuur te grof is,zal een verdere vervorming onregelmatig zijn ( sinaasappelhuid). Eenkleine korrel geeft echter een harder materiaal, dus een grotere ver-vormingsarbeid. Door vervorming zullen ook texturen ontstaan, d.w.z.dat bepaalde voorkeursorintaties op zullen treden, waardoor de eigen-schappen niet in alle richtingen hetzelfde zijn. Voor dieptrekken isdit ongewenst, omdat dit aanleiding geeft tot inhomogene vervormingen(orenvorming). In vele andere gevallen kan hiervan echter een nuttiggebruik worden gemaakt. l- c\.': ! iet..4. Cesintcrd hardmetaal- I5. Hittevaste legeringen.

Aan sneldraaistaal wordt kobalt toegevoegd in gehalten van 5-138 ter ver-------ll:-)~~irlg Van de warmhardheid. Hierdoor wordt de maximaal toelaatbare beitel-!~Tnberutuur met 5c\-IOOC verhoogd.

"1 ro~~~nctisch~: verzadigingswaarde van Co is lager dan die van Fe.~ ,.-i,i)j;

-

Tabel 6-4. Enige stellietsoorten.

IAanduiding 1 Samenstelling

Cr w c

Zacht 30 4 1Gemiddeld 30 3 1,5Hard 32 18 2,5

Toepassingen:Zacht : uitlaatkleppen, matrijzen.

restrestrest

Hardheid HT, 1

Gemiddeld : oplaslegering voor slijtvaste lagen.Hard : snijgereedschap.

Deel 3. Hittevaste legeringen

In verband met het stijgende nuttig effekt van de omzttting van warmtein mechanische energie bij toenemende temperatuur, streett men in energie-opwekkingsinstallaties n-iar steeds hogere werktemperaturen. Hierdoor wordenook steeds hogere eisen aan de in deze installaties te gebruiken materialengesteld. Deze eisen zijn van tweerlei aard:1. Betreffende de kruipsterkte.2. Betreffende de weerstand tegen oxidatie.

De meeste stoominstallaties werken beneden 55O'C. In dit temperatuurgebiedspeelt de oxidatieweerstand geen belangrijke rol. De hiervoor gebruiktematerialen zijn de laaggelegeerde kruipvaste staalsoorten. Bij temperaturenboven 600C wordt de oxidatie wel belangrijk en moeten materialen gekozenworden met een verhoogde oxidatieweerstand. Men spreekt dan van hittevastematerialen. Hierbij denkt men in de eerste instantie aan de korrosievastestaalsoorten. Zo worden in de eerste trappen van stoomturbines, werkend metsterk oververhitte stoom, staalsoorten met 13% Cr en O,l.O% C toegepast. Inoververhitters van stoomketels worden soms austenitische stalen pijpen in-gebouwd.

In gasturbines en straalmotoren zijn de werktemperaturen aanzienlijk hogerdan in stoominstallaties. Bij deze temperaturen is de kruipsterkte van dehittevaste staalsoorten niet meer toereikend (wel de oxidatieweerstand, dieis met 25% Cr tot 1050 llOOC voldoende). De kruip- tot breuksterkte vanaustenitisch staal (breuk na 100.000 uur) daalt bij ca. 700C beneden 5 kg/mm2,wat voor toepassing in straalmotoren te laag is. In verband hiermee is eenzeer groot aantal hittevaste legeringen ontwikkeld op basis van de metalen:ijzer, nikkel en kobalt. Deze legeringen staan bekend onder de verzamelnaam:superlegeringen (super-alloys). Om een voldoend grote weerstand tegen oxidatiete verkrijgen bevatten deze altijd 12-25% Cr. Zij verkrijgen hun hoge kruip-sterkte door uitscheiding van bestendige karbiden, intermctallische verbindingenof ordeningsstrukturen. Deze uitscheidingen worden verkregen door een oplos-singsgloeiing boven 1000C (soms tot 13OOOC toe), gevolgd door een precipitatie-harding bij 600-800C. In bepaalde gevallen kan de precipitatie ook tijdL+nshet gebruik worden verkregen. Men onderscheidt legeringen op basis van: I'e-Ni-Cr;Fe-Ni-Co-Cr; Ni-Cr; Ni-Co-Cr en Co-Cr. Voor de vorming van karbiden, nitridenof intermetallische verbindingen worden hieraan toegevoegd C, N, Mo, W, V, Nb,Ti, Al. Korrelgrensversteviging wordt verkregen met Zr en B. Men verkrijgt hier-door vaak zeermechanismen aan

ijk is te bepalen, welkeingewikkelde legeringen waarbij het moei1de sterkte ten grondslag liggen.

-

In de nikkelhoudende legeringen wordt zeer veel gebruik gemaakt van deprecipitatie van de geordende legering Ni3(Ti Al) met een kubisch vlakkengecenterde struktuur (vl). De uitscheiding van karbiden is hierbij van minderbelang. Deze materialen bevatten over het algemeen weinig koolstof. Zij zijn,zij het moeilijk, smeedbaar. In verband met de sterke affiniteit van Ti totzuurstof moeten ze meestal in vakuum worden gesmolten.

In de kobaltlegeringen is de pr!:cipitatie van karbiden het belangrijkstehardingsmechanisme. Zij bevatten dan ook meer koolstof dan de nikkellegeringen.De Co-legeringen zijn al:; r~:gol niet smeedhaar. Zij worden in de gewenstevorm gebracht door prt,ci;ici~i~~ten (verloren was methode). Nikkellegeringenzijn slecht bestand tegen t'en acravel!loudende atmosfeer, de kobaltlegeringenzijn in dit opzicht veel beter. Kobaltlegeringen kunnen in lucht worden ge-smolten.

De met de verschillende superlegS,eringen hereikte kruipsterkten zijn sterkafhankelijk van de toepassing van de juiste warmtebehandeling, waardoor demeest gunstige precipitatieharding wordt verkregen.

Van de zeer grote aant.allen icgeringen, die de laatste 20 jaar ontwikkeldzijn, worden in tabel 6--5 enkelc karakteristieke voorbeelden gegeven. Bijde ontwtkkeling van de nikkelleRerir,i;!?n heeft de Engelse fabriek: Wiggin Ltd.een zeer belangrijke rol gespeeld (Nimonic serie). Kobaltlegeringen zijnvoorai ln Amerika ontwikkeld (Haynes stellite).

Bij de ontwikkel:ng van legeringen op basis van Fe-Cr--Ni is men uitgegaanvan de hittevaste staal .oGrtcn -:oals: 25-2'7. Hieraan worden toegevoegd:a) Karbidevormers (Mo,C;,Nb)b) Ti+Al, die de intermetsllischc: v-rbinding Ni. (TiAl) vormen.Daar deze toevoegmateriili:n sterk ferrietvormen 3 zijn, moet het Ni-gehalteverhoog,d worden om dit effect te kompenseren. Legeren met kobalt verbetert deeigenschappen bij zeer hoge temperatuur. Bij 650-700C heeft het weinig in-vloed.

De Ni-legeringen zijn gebaseerd op het hittevaste NiCr20. De sterkte wordtopgevoerd door Ti+Al tocvocging. Ook hier heeft Co een gunstige invloed opde sterkte bij hoge temperatuur. Mo geeft sterkte verhoging door vormingvan karbiden bij een hoog kools:ofgehalte. Als onvoldoende C aanwezig isvorm(xn zich intermetallischp verbindingen van Mo.

De nieuwste superlegeringen hebben een nog bruikbare sterkte tot 900 2 950C.Gezien de dichte benadering van net smeltpunt van de basismaterialen Fe, Ni enCo is het niet waarschijnlijk, dat men deze legeringen in de toekomst nog veelzal kunnen verbeteren. Wil men hogere gebruikstemperaturen, dan zal men zijntoevlucht moeten nemen tot hoger smeltende basismetalen.

Een interessante nieuwe ontwikkeling is wel het thoria dispersed nickel(T.D. nickel). Dit materiaal is analoog aan de aluminiumlegering S.A.P. Inplaatsvan nikkeloxide heeft men echter fijn verdeeld thoriumoxide in het nikkel ge-bracht (door het mengen van poeder:; en sinteren). Met T.D. nickel kunnen nuttigesterktewaarden bereikt worden tot ca.1200C. Bij kamertemperatuur is het materiaalechter hinderlijk bros. Ook de hoge prijs is een bezwaar.

voor toepassing hi.j ?empt:raturen boven 1000C komen vooral de metalen niobium,molybdeen en wolfraam inaanmerking. Deze hebben als smeltpunt 2470C, 2620Cen 34LOoC. Ondanks grote moeilijkheden bij de bereiding en verwerking van dezemetalen is men druk bezig met de ontwikkeling van geschikte legeringen. Menverwacht hierbij het meest van de Mc-legeringen en wel om de volgende redenen:Nb heeft een relatief laag s.g. (8,6) en een goede taaiheid bij kamertemperatuur.Het is echter schaars en zeer duur (10 maal zo duur als Mo en W). W heeft hethoogste smeltpunt, maar ook het hoogstc s.g. (19,3). Het is bovendien ergmoei1 ijk ie vervormen.

- 77 -

-

Mo heeft een aanvaardbaar s.g. (10,2) en is redelijk goed vervormbaar. Ookis Mo niet zo schaars en daardoor betrekkelijk goedkoop. De overgangstem-peratuur van taaie naar brosse breuk ligt in de buurt van kamertemperatuur.Mo is goed bestand tegen snelle temperatuurwisselingen.

Tabel 6-5. Enige voorbeelden van hittevaste legeringen (superalloys).

I I P

Legering Samenstelling in %Cr Ni Co Fe C Mn Si Mo W Ti Al Nb/Ta

Fe-Cr-NiTimken 16-25-6 16 25 rest 0,lO 1,4 0,7 619-9-DL,A 286

Refractalo

Nimonic 80A

Nimonic 100

0,15 28 17 9 6 1 N 1.5529 19 8 K 42 B

23 11 8 4 Refractaloy 80Ni-Cr-(Co)

48 28 13 6 1 IncoiielM 252

Udimet 700

Co-CrHS 25s 816HS 30HS 31

-

60

- temperatuur *C

Fig. 6-4 Vergelijking van de kruipsterkten van enige hitte-vaste legeringen.

-

Een zeer groot bezwaar van deze drie metalen is de geringe weerstandtegen oxidatie. Dit heeft tot gevolg dat deze metalen alleen kunnen wordentoegepast, als ze worden voorzien van een beschermende deklaag. Het aanbrengenvan een goed hechtende, bij temperatuurwisselingen niet afspringende deklaagis een tot nu toe niet volledig opgelost probleem.

Enkele gegevens betreffende een aantal W-, Mo- en Nb-legeringen zijn ver:meld in tabel 6-.6. In fig.6-4 wordt een overzicht gegeven van de relatievekruipsterkten van de verschillende hittevaste materialen.

Tabel 6-6. Eigenschappen van enkele W-, Mo- en Nb-legeringen.

Legering

WW+l%ThC2TaTa WlOMoMo Ti C,5Mo Ti 0,s 7,L P .0!3NbNb WlS Ho5 Zr1Nb Mol0 Ti.10Nb Ta33 Zr1

Rekristallisatietemp.OC

Treksterkte kg/mmLlloo"c 1650 C ' 22OO'C

1565 41 15 51800 50 26 111275 12 7 21400117L13561450L!li,O135011001100

Deei 4 Fabrikage-eigenschappen van de Ni- en Co-legeringen.-.

Door de zeer grote verscheidenheid van de boven besproken nikkel- en kobalt-legeringen is het niet mogelijk de fabrikagetechnieken van deze materialenook maar enigermate volledig te behandelen. Slechts enkele algemene opmerkingenzullen hierover worden gemaakt.

Smei.ter, 627 Lieten.-m--- -.,-,_

De cmeltmethoden

-

en zwavelvrij. Eeginsmeedtemperatuur llOO-12OO'C. Moeilijk vervormbare legeringerworden meestal eerst gesmeed, daar bij deze bewerking de kans op scheurvormingkleiner is. Vo\)r de warmvervorming worden de blokken door verspaning van deoppervlaktelaag ontdaan om fouten te verwijderen. Deze bewerking moet in laterevervormingsstadia eventueel herhaald worden. De laatste vervorming moet bijlage temperatuur plaats vinden (7OOOC) om ongewenste korrelgroei te voorkomen.Precipitatiehardende legeringen (Duranikkel, K-monel) worden na vervorming af-geschrikt om harding te voorkomen.

Bij koudvervorming van nikkellegeringen treedt een zeer snelle verstevigingOP, waardoor vaak moet worden gegloeid.tussen 600- en 8OO'C.

Zachtgloeitemperaturen liggen meestal

Beitsen van chroomvrije nikkellegeringen gebeurt meestal in 20% zwavelzuur-oplossingen bij 60-80C. Chroomhoudende nikkellegeringen kunnen worden ge-beitst inbewerking

een mengsel van HNO2

en HF of in gesmolten NaOH + NaH. De verspanendevan ongelegeerd nik el wordt bemoeilijkt door de grote taaiheid. Dit