Vergeet De Kwaliteit Niet!

description

Transcript of Vergeet De Kwaliteit Niet!

Vergeet de kwaliteit niet !

Dr. ir. Frans Vos, Materials Consult bvba

Waversebaan 164 bus 2

3001 Heverlee

Tel. +32.473.38.06.98

Fax +32.2.416.64.20

Samenvatting

“Het moet sneller”, “het moet goedkoper”, economische verwachtingen sinds lange tijd. Ontwerp,

materiaalcontrole en/of productie zijn er niet steeds mee gebaat. De voordracht is geen presentatie van

cijfers, maar een puur kwalitatieve, op cases gebaseerde zoektocht naar het spanningsveld tussen

efficiëntieverhoging, kostprijsverlaging en het garanderen van een technisch hoogstaande kwaliteit.

Situering

Tegenwoordig wordt met recht en rede een grote aandacht besteed aan het behalen van een ISO 9000

kwaliteitscertificatie. Het garanderen van kwaliteit is een belangrijk marketinginstrument geworden. In

verschillende sectoren is het bezitten van een ISO 9000 certificatie zelfs een voorwaarde om een

behoorlijk marktaandeel te verwerven. De vraag of het bezit van een ISO 9000 certificaat ook een

garantie is voor de levering van een ‘hoogstaande’ kwaliteit kan echter niet altijd met een volmondig

‘ja’ worden beantwoord. Het ISO 9000 systeem garandeert immers enkel dat de kwaliteit “constant” is,

maar niet noodzakelijk dat zij ook “hoogstaand” is.

In een aantal sectoren, zoals in de transportindustrie, de petrochemie en de laboratoriumwereld, werd

deze lacune opgevangen door de invoering van specifieke certificatiesystemen. Het al dan niet behalen

van het begeerde kwaliteitscertificaat is in deze sectoren niet enkel afhankelijk van criteria in verband

met kwaliteitsmanagement, maar ook van technische audits die specifiek nagaan of de geproduceerde

goederen en/of diensten ook van een technisch hoogstaande kwaliteit zijn. Deze praktijk is echter nog

niet doorgedrongen in alle sectoren, met het gevolg dat zeer regelmatig nog ernstige technische fouten

optreden, nog teveel onder druk van de economische begrippen “efficiëntie en kostenverlaging”.

Kostenverlaging, efficiëntie en rendabiliteit gaan niet steeds hand in hand. Als men onder het mom van

kostenverlaging te veel druk op het personeel zet, ongeschikte materialen gebruikt, de leveranciers niet

meer controleert enz., dan dreigen de goede bedoelingen van de ISO 9000 certificatie door de techniek

te worden achterhaald en teniet gedaan. De kostenverlaging kan dan al snel omslaan in een aanzienlijke

kostenverhoging. Enkele voorbeelden …

Figuur 1 : De Aloha vlucht na landing - afscheuring

van een cabinegedeelte

Een hoogstaande technische kwaliteit, van ontwerp tot nazorg

Ontwerp

Buiten de klassieke voorbeelden in verband met te kleine afrondingsstralen van mechanisch bewerkte

onderdelen, de positie van afvoerleidingen in een vat of het voorschrijven van de correcte lasprocedure,

wordt bij het ontwerp van installaties en machines de materiaalkeuze nog te veel vanuit een louter

mechanisch standpunt bekeken. De resistentie van originele en gelaste materialen in verhouding tot het

milieu waarin zij gaan opereren, wordt veelal nog stiefmoederlijk behandeld. Een verregaand voorbeeld

van de gevolgen van deze handelswijze:

Op advies van het ontwerpbureau bestelde een bedrijf een nieuwe bezinkingstank in roestvast staal

304L. De bezinkingstank zou deel gaan uitmaken van de reinigingsinstallatie voor hun industrieel

afvalwater. Hierbij werd door het ontwerpbureau echter één belangrijk detail over het hoofd gezien: het

te behandelen afvalwater was sterk chloorhoudend. De materiaalkeuze hield wel rekening met de

corrosieresistentie van de lasverbindingen, maar roestvast stalen van het 304L type vertonen een vrij

hoog risico op putcorrosie indien een bepaalde kritische chloorconcentratie wordt overschreden.

Ondanks dat het ontwerpbureau over een grote ervaring in de sector van de afvalwaterbehandeling

beschikte, was dit niet onbelangrijk detail genegeerd; het was routine om voor bezinkingstanks het

gebruik van roestvast staal 304L voorop te stellen, wat voor gewone afvalwaters veelal voldoet. Toen

een bezoeker zijn twijfels formuleerde ten aanzien van de materiaalkeuze voor dit specifieke milieu,

werd door het bedrijf bijkomend advies ingewonnen. Het gevolg was dat de reeds geïnstalleerde

bezinkingstank diende te worden gecoat met een chloorresistente bekleding. Of hoe routine uiteindelijk

resulteerde in een eenvoudig te vermijden kostprijsverhoging.

Ontwerp en inspectie

Een ander voorbeeld waar het ontwerp bijna

leidde tot een catastrofe is het zogenaamde

Aloha incident. In volle vlucht verloor een

passagiersvliegtuig een gedeelte van zijn

romp; de piloten slaagden er toch nog in het

toestel aan de grond te zetten met overleving

van alle passagiers (figuur 1).

De aluminium panelen van vliegtuigrompen

worden overlappend verlijmd en vervolgens

van een dubbele rij klinknagels voorzien

(figuur 2). Bij nader onderzoek bleek de

gebruikte epoxylijm niet bestand te zijn tegen

de combinatie van hoge temperaturen, een

hoge luchtvochtigheid en een maritiem

klimaat. Het betrokken vliegtuig werd vooral

gebruikt voor korte vluchten binnen de

eilandengroep rond Hawaï, waar deze

omgevingscondities veelvuldig optreden. Daar

waar het gekozen lijmtype in de meeste

klimaten perfect voldeed, ondervond de lijm

in deze bijzondere omstandigheden echter een

Figuur 2 : Overlappende montage van de

aluminiumpanelen

geleidelijke ontbinding, waardoor vocht in de spleet tussen de aluminium panelen kon doordringen en

spleetcorrosie initieerde. Corrosieproducten hebben een lagere dichtheid dan het oorspronkelijke

metaal, waardoor het materiaalvolume in de spleet toenam en de klinknagels geleidelijk aan werden

overbelast. In combinatie met de wisselende inwendige druk die op de omhulling werkt, leidde dit

uiteindelijk tot vermoeiingsbreuk van de klinknagels.

In eerste orde lag de oorzaak van dit falen bij het ongeschikte karakter van de lijm, maar verder

onderzoek leerde dat ook de inspectiediensten een aanzienlijke verantwoordelijkheid droegen. Op nog

niet opengebroken panelen bleken zich vanuit de klinknagelgaten microscheuren te ontwikkelen, zelfs

in die mate dat de bevoegde inspectiediensten deze al geruime tijd voor het incident hadden moeten

detecteren (figuur 2).

Ingangscontrole

Inspectie betreft niet enkel de controle van het eindproduct, zoals bijvoorbeeld bij het Aloha incident.

Inspectie is in eerste instantie een reflex die bij iedereen en in alle geledingen van een bedrijf hoog op

de prioriteitenagenda zou moeten staan. Inspectie is ook een bedrijfsaspect dat meer en meer wordt

afgeschoven op de toenemende certificatiegolf van producten en diensten. Ten onrechte, zo blijkt.

Een sprekend voorbeeld is de dalende tendens in de ingangscontrole op halffabricaten zoals staalplaten,

lasmaterialen, boutmaterialen enz. Bij de bestelling van materialen voor bijvoorbeeld een opslagvat

wordt door de constructeur gespecificeerd dat de materialen van een bepaalde kwaliteit (samenstelling,

mechanische eigenschappen, …) moeten zijn, waarbij in vele gevallen niet meer gecontroleerd wordt

of de geleverde producten werkelijk aan de gestelde criteria voldoen. Indien de materiaalleverancier

conform specificatie een materiaalcertificaat heeft afgeleverd waaraan het materiaal achteraf niet blijkt

te voldoen, heeft de constructeur weliswaar een punt, maar vele problemen en kosten hadden kunnen

worden vermeden indien hij een eenvoudige ingangscontrole had gedaan.

Nog acuter is het probleem waarbij materialen zonder materiaalcertificaat worden besteld; “die

certificatiekosten maken het allemaal veel te duur meneer”. Inderdaad, certificatie brengt kosten met

zich mee, maar anderzijds is de kwaliteit van niet-gecertificeerde materialen niet gegarandeerd. Indien

er geen ingangscontrole wordt uitgevoerd op niet gecertificeerde materialen, zal het achteraf veel

moeilijker te bewijzen zijn dat de materiaalleverancier buiten specificatie heeft geleverd. Inmiddels

werd het materiaal veelal al gelast, heeft het mogelijk een nagloeibehandeling ondergaan en/of is het al

aan het milieu blootgesteld geweest, zodat het zijn oorspronkelijk karakteristieken deels of volledig

heeft verloren en de originele eigenschappen dus nog moeilijk verifieerbaar zijn.

Alleen materialen bestellen “met materiaalcertificaat” is dus een goede start om uw eigen

productkwaliteit te garanderen. Als u daaraan ook nog een ingangscontrole koppelt bent u nog geruster.

Indien materialen worden besteld bij een nieuwe leverancier of indien de oorsprong van de materialen

moeilijk te controleren is, zou ingangscontrole zelfs de normale gang van zaken moeten zijn.

Productie

Een perfect ontwerp en een geoptimaliseerde ingangscontrole zijn nog geen garantie voor de levering

van een product met hoogstaande kwaliteit. De praktijk wijst uit dat de meeste problemen ontstaan

omwille van een verkeerde productiemethode, bv. het hanteren van een minder geschikte lasprocedure,

of het verkeerd uitvoeren van een op papier correcte productiemethode. Onzorgvuldige voorbereiding

van laswerkzaamheden, het lassen met andere dan de voorgeschreven parameters, overslaan van

bepaalde productiestappen die voor een niet-materiaalkundige ogenschijnlijk onbelangrijk lijken; de

economische druk dwingt bedrijven sneller en goedkoper te werken, maar er zijn limieten. Het

overschrijden van bepaalde technische en menselijke limieten leidt op korte termijn misschien tot

kostenbesparing en snelle levering, maar garandeert zelden een lange levenstijd van de onder

onredelijke eisen geproduceerde goederen. Een sprekend voorbeeld:

Een nieuwe sanitaire warm waterinstallatie vertoont na enkele maanden lekkages ter hoogte van een

aantal bochten en T-verbindingen. Het leidingnetwerk was uitgevoerd in gesoldeerd koper. De lekkages

situeerden zich steeds aan de uiteinden van de rechte leidingstukken, ingeschoven in de bocht- en T-

stukken met een lokaal grotere diameter t.o.v. de rechte leidingstukken – figuren 3 en 4. Bij verdere

analyse bleken de lekkages te wijten te zijn aan cavitatie en spleetcorrosie ter hoogte van de inwendige

richels gevormd door de uiteinden van de rechte leidingstukken – figuren 5 en 6.

Het optreden van spleetcorrosie kon eenduidig worden gerelateerd aan de onzorgvuldige uitvoering van

de verbinding. De goede praktijk houdt onder andere in dat de afgezaagde buisuiteinden moeten

worden afgerond, bij voorkeur afgeschuind, en ontdaan van bramen alvorens in elkaar te worden

geschoven. De soldeertemperatuur moet zo worden gekozen dat het soldeermiddel de spleet tussen

beide buisuiteinden volledig vult; het

soldeermiddel mag tijdens aanbrengen niet

te taai (onvolledige vulling), noch te

lopend zijn (vloeien van het soldeermiddel

tot in de buis). Zoals het visuele uitzicht

laat vermoeden, was het soldeermiddel te

vloeiend tijdens het aanbrengen, met

uitloop in de buizen en een onvoldoende

vulling van de spleet tussen beide

buisuiteinden en een slechte hechting

tussen beide buisstukken tot gevolg;

bovendien bleken verschillende inwendige

uiteinden van de rechte buizen niet te zijn

afgerond en ontbraamd. Omwille van de

opstapeling van verontreinigingen aan en

in de niet volledig door soldeermiddel

gevulde spleten werd dan spleetcorrosie

geïnduceerd

De cavitatie werd veroorzaakt door een

combinatie van twee factoren. Bruuske

richtingswijzigingen, zoals bijvoorbeeld

bij haakse buisovergangen – cf. super –

werken cavitatie in de hand. Bovendien

bleek ook de beschermende groene patina

in de rechte buisuiteinden te worden

aangetast. Een controle van temperatuur,

druk en stroomsnelheid toonde aan dat de

pompen niet conform specificaties waren

afgesteld, hetgeen erosie van de patina en

cavitatie bewerkstelligde.

LEKrecht leidingstuk

soldeerverbinding

aanzet bocht-

of T-stuk

LEKLEKrecht leidingstuk

soldeerverbinding

aanzet bocht-

of T-stuk

Figuur 3 : positie van de lekken in een gesoldeerd koperen

leidingnetwerk

Figuur 4 : lekken in een bochtstuk ter hoogte van het

uiteinde van het ingestoken rechte buisuiteinde

Waarom in dit bepaald geval een hele reeks technische limieten werden overschreden, is tot op heden

niet duidelijk. Werden er onvoldoende of onvoldoend geschoolde arbeiders ingezet omwille van een

tekort aan geschoolde vaktechnici op de arbeidsmarkt? Werd er onder een te hoge tijdsdruk gewerkt

wegens laattijdige bestelling of oplevering? De gemaakte fouten zijn alleszins van die aard dat zij niet

zouden mogen optreden indien geschoolde vaktechnici de installatie voltooien aan een technisch

verantwoord productieritme.

Een combinatie van factoren

Bij de voorgaande voorbeelden kon de oorzaak van het falen worden gekoppeld aan een beperkt aantal

technische oorzaken. In vele gevallen wordt het falen echter geïnduceerd door een combinatie van vele

technische factoren, waarbij deze factoren hun oorsprong kunnen kennen in verschillende stadia van de

productlevenscyclus, van ontwerp, over productie naar inspectie en gebruik. Een concreet voorbeeld ter

verduidelijking:

Bij een conservenbedrijf wordt beroep gedaan op autoclaven om de ingeblikte voeding te steriliseren.

Hiertoe worden de blikken in de autoclaven gebracht en gedurende een bepaalde tijd onder stoomdruk

gezet. Het cilindrisch gedeelte van de autoclaven was samengesteld uit 3 aan elkaar gelaste roestvast

stalen ringen, waarbij door het ontwerpbureau werd geopteerd voor een roestvast staal type 304. Na

enkele jaren wordt plots een ernstige stoomlekkage vastgesteld. Bij nader onderzoek bleken de

rondlassen en hun omgeving een blauwe verkleuring te vertonen, zowel aan de binnen- als aan de

buitenzijde. Aan de binnenzijde werd eenzelfde blauwe verkleuring teruggevonden ter hoogte van de

uitwendig opgelaste steunpunten. In de hittebeïnvloede zones werd een ernstige interkristallijne

corrosie vastgesteld (figuur 7) en zelfs in die mate dat de autoclaaf volgens de drukreglementering niet

verder kon worden gebruikt. De kosten en het productieverlies bleven daarbij niet beperkt tot één

autoclaaf; gealarmeerd door de voorgaande bevindingen werden alle gelijkaardige autoclaven aan een

onderzoek onderworpen en moeilijk tot niet herstelbaar bevonden.

Figuur 5 : doorsnede / cavitatie en spleetcorrosie

naast en onder een inwendige richel

Figuur 6 : vuilophoping en spleetcorrosie aan

een onafgewerkte inwendige richel

Na een uitgebreid onderzoek bleek de oorzaak van deze problemen te kunnen worden gerelateerd aan

het niet naleven van verschillende specificaties:

o In de eerste plaats wees de blauwe verkleuring op een oververhitting tijdens het lassen en/of een gebrekkige passivatie na lassen.

o De oververhitting werd aangetoond door het microscopisch onderzoek, waarbij een overmatige

carbideprecipitatie op de korrelgrenzen werd teruggevonden.

o De overmatige carbideprecipitatie werd onder meer in de hand gewerkt door een minder gunstige

materiaalkeuze. Roestvast staal van het type 304 bevat een relatief hoog koolstofgehalte, hetgeen

carbidevorming bewerkstelligd. In deze toepassing was het beter geweest om voor een L-type

roestvast staal te opteren aangezien deze types aanzienlijk lagere koolstofgehaltes bevatten.

o Rekening houdend met de hoge chloorconcentraties en de putcorrosie die in de nabijheid van de

scheurgebieden werden teruggevonden, zou een keuze voor een 316L type roestvaststaal

gunstiger zijn geweest. Chloorionen zijn sterke corrosie-initiators en –propagators waarvan de

aanwezigheid in dergelijke installaties tot een minimum dient te worden beperkt. Hun overmatige

aanwezigheid kon worden gerelateerd aan het verkeerd gebruik van de installatie, met name aan

een gebrekkige afregeling van de demineralisatie.

o Naast chlorides werd eveneens natrium (Na) teruggevonden als corrosiebevorderend element. De

aanwezigheid van natrium kan mogelijk gerelateerd zijn aan de gebrekkige demineralisatie (cf.

super) en/of aan het gebruik van natriumhydroxide (NaOH) voor de reiniging van de autoclaven.

Het gebruik van natriumhydroxide in de reinigingsprocedure diende te worden herbekeken.

Figuur 7 : interkristallijne corrosie van roestvast stalen

Uit voorgaande blijkt dat corrosie is kunnen optreden dankzij een veelheid van factoren: materiaal, een

gebrekkige uitvoering van de lassen en een aantal gebruikstechnische gebreken. In welke mate elk van

deze factoren tot de totstandkoming van de faling heeft bijgedragen, is veelal moeilijk uit te maken. In

feite hadden zij allemaal moeten worden voorkomen en is daarmee geïllustreerd dat elke stap in een

productlevenscyclus van belang is, van ontwerp, over productie en gebruik, tot de eventuele nazorg.

Nazorg

Onder nazorg wordt hier niet alleen een correct gebruik van het product verstaan - zie voorgaand

voorbeeld - maar eveneens eventuele herstellingen die achteraf aan het product worden uitgevoerd. Het

aantal defecten dat te wijten is aan een gebrekkige herstelling is de laatste jaren sterk toegenomen. Ook

hier kunnen economische factoren zoals tijdsdruk en kostprijs meer en meer met de vinger worden

gewezen. Omwille van plaatsgebrek en de hoge opslagkosten hebben bedrijven minder en minder

reserveonderdelen in voorraad. Bovendien is herstelling soms sneller en schijnbaar efficiënter dan

vervanging, hetgeen toelaat om de dure tijd te beperken gedurende dewelke producten of installaties

onbeschikbaar zijn. Er stelt zich zelden een probleem wanneer de herstellingen oordeelkundig worden

voorbereid en binnen een technisch haalbare planning worden uitgevoerd door gespecialiseerde vaklui.

Vanaf het ogenblik dat snelheid echter synoniem staat voor het overslaan van cruciale nabehandelingen

en/of het gebruik van weinig doordachte “kunstgrepen” kunnen, al dan niet lange tijd na herstelling,

onvermoede problemen optreden. Twee willekeurig gekozen voorbeelden:

o Een vaak voorkomend probleem is het ontstaan van corrosie omwille van het ontbreken van een

passivatiebehandeling na het herstellassen van een gescheurde roestvast stalen leiding, drukvat of

opslagvat. Afhankelijk van diverse andere parameters kan de corrosie al dan niet nefast zijn voor

de structurele integriteit van de installatie of de productkwaliteit van het opgeslagen medium,

maar feit is dat de corrosie op eenvoudige manier had kunnen worden vermeden via een correcte

nabehandeling.

o Naar aanleiding van de vervanging van twee lamellen in een lamellenhaak werd gevraagd na te

gaan wat de metallurgische impact en dito scheurrisico’s waren die mogelijk via de vervanging

waren geïntroduceerd. Teneinde de globale draagkracht van de lamellenhaak te verhogen, had

men de nieuwe lamellen uitgevoerd in een hoge sterkte staal, terwijl de oorspronkelijke lamellen

in een klassieke staalsoort waren uitgevoerd. Bovendien werden ter versterking enkele lijfplaten

toegevoegd.

Een eerste probleem was gesitueerd bij de positie van de twee nieuwe lamellen die beide werden

gepositioneerd aan dezelfde zijde van de lamellenhaak in plaats van symmetrisch ten opzichte van

elkaar (figuur 8). Aangezien de twee nieuwe lamellen van een ander materiaaltype waren dan de

oude lamellen, kon redelijkerwijze worden aangenomen dat de krachtverdeling in de herstelde

lamellenhaak niet in balans was.

Bijkomende problemen stelden zich bij de montage van de zijdelingse lijfplaten en de korte

lasrupsen die tussen de lamellen werden gelegd teneinde de montage van de nieuwe lamellen te

ondersteunen (figuur 8). Deze ingrepen beïnvloedden op een nadelige wijze de originele

krachtverdeling in de lamellenhaak en de dito vervormingmogelijkheden, waardoor het risico op

scheurinitiatie in de lamellenhaak drastisch toenam.

Tenslotte bleken de hardheden in de hittebeïnvloede zones van de korte lasrupsen zeer hoog te

zijn, een lokale aanwezigheid van martensiet en een dito sterk verhoogd scheurrisico implicerend.

In plaats van aan draagkracht te hebben gewonnen, had de herstelde lamellenhaak dus minder

draagkracht en bovendien was een sterk scheurrisico ontstaan. De herstelde lamellenhaak is nooit

in productie genomen; noodgedwongen werd een volledig nieuwe lamellenhaak besteld.

Besluit

De in deze publicatie gerapporteerde schadegevallen en situaties zijn inderdaad extreem te noemen.

Dagdagelijks waken vele actoren over de goede technische kwaliteit van onze producten. De kwaliteit

die door de grote meerderheid van onze bedrijven wordt geleverd is zonder meer hoogstaand te noemen

en getuigt van de uitzonderlijke vakkennis waarover zowel het leidinggevend als het uitvoerend

personeel in onze bedrijven beschikt. Via onze overheden verschijnen regelmatig nieuwe normen die

de kwaliteit van lassen en producten naar een hoger niveau tillen. In samenwerking met de overheden

en hun industriële partners ondersteunen het Belgisch Instituut voor Lastechniek en het Nederlands

Instituut voor Lastechniek (BIL en NIL) deze ontwikkelingen via allerhande projecten. Onder andere

via automatisatie, geoptimaliseerde procesvoering, het optimaliseren van materiaaleigenschappen enz.

leiden deze projecten tot een continue verbetering van de technische kwaliteit van gelaste verbindingen.

Dankzij deze en vele andere mensen en diensten kunnen wij van hoogstaande productiefaciliteiten,

goede producten en dus van een toenemende welvaart genieten.

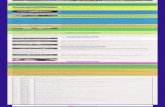

Figuur 8 : schematische voorstelling van de aan de lamellenhaak uitgevoerde herstellingen

Allemaal voelen we echter de soms gevaarlijke en toenemende druk van economische begrippen zoals

kosten, efficiëntie en rendabiliteit. De gegeven voorbeelden zijn uitingen van hoe deze druk in

uitzonderlijke gevallen heeft geleid tot een onacceptabele overschrijding van de technische limieten

waaraan ontwerp, materialen, productiemethodes en/of de mens kunnen voldoen. De oproep tot een

continue waakzaamheid ten aanzien van onze technische kwaliteit is ingegeven door het toenemend

aantal schadegevallen dat aan economische druk blijkt te wijten te zijn. Kwaliteit leidt enkel dan tot

economische groei indien ook een technisch hoogstaande kwaliteit wordt gegarandeerd. Enkel die weg

leidt tot duurzaamheid, een ander belangrijk technisch “en” economisch begrip.