Het Flowen Van Een Cilinderkop 0809

-

Upload

kristof-vos -

Category

Documents

-

view

3.276 -

download

4

Transcript of Het Flowen Van Een Cilinderkop 0809

Karel de Grote HogenschoolDepartement IWT

I.s.m Superflow Europe Technologies group

Het flowen van een cilinderkop

Studenten: Schooljaar: Richting: Afstudeerrichting: 2008-2009 Autotechnologie Mototechnologie Promotor: Bedrijfspromotor:

Kevin Verbist Bastiaan Reymer Eddy Versonnen Dennis Jongeneelen

VoorwoordHet flowen van cilinderkoppen is niet bij alle mensen bekend. Het is dan ook maar een tak van en onderdeel in de prestatie autowereld. Het verhogen van de prestaties van een motor kan immers nog op vele andere en vaak ook simpelere en goedkopere manieren. Toch wordt het regelmatig toegepast in de auto racerij. Daar draait het natuurlijk om ook de laatste percentages te kunnen winnen. Bij flowen van een cilinderkop, worden de kanalen, poorten, kleppen en dergelijke zo gemodificeerd, dat er minder lucht weerstand wordt bereikt, maar waarbij toch het homogene lucht/brandstof-mengsel wordt behouden. In deze bundel leggen wij u verder uit wat het flowen van cilinderkoppen inhoud met de nodige achtergrond, alsook hoe het in de praktijk moet gedaan worden. Deze praktijk hebben wij ook zelf kunnen proberen op een Honda CB cilinderkop, waardoor we de nodige metingen kunnen verschaffen met de behaalde winst. Als u een hobbyist met autos bent en ook eens wat extra wil weten en doen aan een auto, of je bent een al professionelere autokenner die zijn kennis wil uitbreiden, laat je dan niet tegenhouden om er meer over te weten te komen.

Reymer - Verbist

Flowen van een cilinderkop 2008-2009

OpdrachtsomschrijvingAlgemeen:Het eindwerk verloopt in directe samenwerking met Superflow Europe. Er wordt een proefopstelling gemaakt voor de Superflow Flowbench SF 1020, waarbij de cilinderkop van een motor op een meetstand wordt aangebracht. Van n cilinder wordt uit-en inlaatkanaal onveranderd gelaten als meetreferentie. De andere kanalen worden in oplopende gradaties geoptimaliseerd ter verbetering van de luchtstroming. De cilinderkop wordt uitvoerig getest op volumedebiet en drukval. Er wordt een praktische handleiding opgesteld voor mogelijke klanten.

Theoretisch gedeelte:Alle relevante parameters voor het flowen van de poorten, en het verhogen van de vullingsgraad worden besproken. Uitgebreide studie over de luchtstroming door een cilinderkop. Uitgebreide studie over alle factoren van het flowen van een motor. Bespreken van het verband tussen de vullingsgraad, vermogen en toerental. Benaderende bepaling van het volumetrisch redement. Berekening van de maximaal zinvolle kleplifthoogte.

Praktische handleiding:Deze praktische handleiding zal gebruikt worden door toekomstige klaten en bevat nuttige tips en informatie over werkzaamheden tijdens het flowen Deze handleiding wordt samen met Superflow Europe volledig naar hun wens opgesteld.

Praktisch gedeelte:Bouw van de testopstelling, geschikt voor gebruik door studenten. De cilinderkop wordt lekvrij aangebracht op een plexiglazen meetopstelling. Een mechanisme wordt aangebracht zodat de kleppen afzonderlijk kunnen ingedrukt worden. De cilinderkop moet makkelijk lekvrij verschoven kunnen worden zodat op elke verbrandingskamer kan gemeten worden. Op eenvoudige en toch correcte wijze moet een meetklok kunnen worden gemonteerd om de kleplift te meten.

Reymer - Verbist

Flowen van een cilinderkop 2008-2009

SamenvattingIn dit eindwerk wordt de flow door een cilinderkop uitgelegd. Alle parameters die hiervoor van belang zijn worden toegelicht. Zo wordt het belang van de nokkenas, de kleppen en de vorm van het kanaal toegelicht. Er wordt beschreven hoe een cilinderkop praktisch geflowd moet worden, welke gereedschappen en materialen hier voor nodig zijn en hoe de flow kan worden gemeten. Er staat n voorbeeld in beschreven op een Honda CB 750 cilinderkop.

Reymer - Verbist

Flowen van een cilinderkop 2008-2009

Inhoud1. Inleiding1.1 De verbranding.......... 1 1.2 Het vermogen......... 1 1.3 Het rendement........ 1 1.4 Verhogen van het vermogen.........................................2 1.4.1 Verhogen van het toerental............................................ 2 1.4.2 Verhogen van het rendement......................................... 3 1.4.3 Verhogen van de vullingsgraad...................................... 3

2. De flow2.1 Gemiddelde-, inlaat- en piekflow...................................5 2.2 De verliezen.................................................................. 5 2.3 Winst door het flowen....................................................6

3. De cilinderkop3.1 De onderdelen...............................................................8 3.1.1 Nokkenas........................................................................ 8 3.1.2 Kleppen.......................................................................... 113.1.3 In- en uitlaatpoort............................................................

11 3.2 Theoretisch beste cilinderkop....... 13 3.2.1 De vorm.......................................................................... 13 3.2.2 Nokkenas....................................................................... 15 3.2.3 Kleppen.......................................................................... 16

4. De Superflow SF-1020 Probench4.1 Omschrijving van de bank..... 17 4.2 Wat is een flowtest. 18 4.3 Het flowtest principe.. 18 4.4 De ranges 19

5. Handleiding voor het bewerken van een cilinderkop5.1 De controle en inspectie.20 5.2 Reiniging...20 5.3 Materiaal en gereedschap. 24 5.4 De bewerkingsasseccoires 26Reymer - Verbist Flowen van een cilinderkop 2008-2009

5.4.1 Carbide snijkoppen......................................................... 26 5.4.2 Slijpstenen...................................................................... 28 5.4.3 Afwerkingskoppen.......................................................... 30 5.4.4 Polijsten.......................................................................... 30

5.5 Bewerking van de cilinderkop....... 31 5.5.1 Veiligheidsmaatregelen.................................................. 31 5.5.2 Modificatiewerk handleiding........................................... 31 5.6 Het matchen van de poorten naar de spruitstukken..38 5.7 De Verbrandingskamerkamer39 5.7.1 Hervormen en afwerken................................................. 39 5.7.2 Kamerwand en -dak bewerking...................................... 39 5.7.3 Kamerdak en wand afwerking...................................... 40 5.8 Kleppen en klepzittingen 41 5.8.1 Handmatige carbide snijders.......................................... 41 5.8.2 MIRA-type met een magnetisch systeem....................... 42 5.8.3 Primitief schuursteen type............................................42 5.8.4 PEG type met excentrische molen................................. 43

6. De Honda CB 750 Nighthawk cilinderkop6.1 Theoretische berekeningen...... 44 6.1.1 De maximale zinvolle kleplift...........................................44 6.1.2 Volumetrische efficintie................................................. 50 6.1.3 Gemiddelde-, inlaat- en piekflow.................................... 52 6.1.4 Verbeterde gemiddelde-, inlaat- en piekflow.................. 53 6.1.5 Het verbeterd vermogen................................................ 53 6.2 De praktische metingen................................................ 53 6.2.1 Het nokprofiel................................................................. 53 6.2.2 De werkelijke kleplift....................................................... 56 6.2.3 Vergelijking tussen kleplift en nokkenas.........................59 6.2.4 Metingen op de inlaat van de verschillende cilinders..... 61 6.2.5 Metingen op de uitlaat van de verschillende cilinders.... 65 6.3 De vergelijking van de verschillende cilinders.............. 70 6.3.1 Het verschil in bareportflow............................................ 70 6.3.2 Het verschil bij inlaat en ingestelde kleplift..................... 70 6.3.3 Het verschil bij uitlaat en ingestelde kleplift.................... 71

7 Praktisch verloop eindwerk........................................... 73 8. De besluitenReymer - Verbist Flowen van een cilinderkop 2008-2009

8.1 De besluiten uit de theorie.............................................76 8.2 De besluiten uit de theoretische berekeningen..........76 8.3 De besluiten uit de praktische metingen....................77

9. Bibliografie................................................................... 78

Reymer - Verbist

Flowen van een cilinderkop 2008-2009

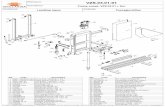

Figurenlijst131: Een gebroken tuimelaar door een te hoog toerental. 132: De vergelijking tussen een zware en lichte versie van dezelfde tuimelaar. 311: De onderdelen van de cilinderkop. 312: Een zij- en bovenaanzicht van het klepgordijn. 313: De lifthoogte L, klepzittingdiameter D en de klepsteeldiameter S. 314: Een kleptimingsdiagram van een traaglopende motor. 315: Een kleptimingsdiagram van een senllopende motor. 316: De onderdelen van het in- en uitlaatkanaal. 321: De luchtstroming door een flathead. 322: De belangrijkste hoeken in een inlaatpoort. 323: Een dakvormige verbrandingskamer. 324: De vergelijking tussen grote en kleine klep/poorthoek. 325: De verliezen in een inlaatkanaal . 326: De variabele kleptiming en lichthoogte. 327: De vergelijkingvan de luchtstroom rond een klep met grote en kleine radius. 411: De SF-1020 ProBench. 412: Het bedieningspaneel. 413: De bypass voor lowflow metingen. 421: De baseplate. 431: Een doorsnede van het principe van een flowbench. 511: Weggevreten materiaal onder de klepzitting door lichte detonatie. 521: Demonteer gereedschap. 522: Een zandstraalcabine om de cilinderkop grondig te reinigen. 523: Een groot verschil van de ene helft van de cilinderkop na het zandstralen. 524: Een wastafel met borstel, waar koudontvetter in een gesloten circuit wordt rondgepompt. 525: Het uitkuisen van schroef- en oliekanalen met een priemborstel. 526: Het reinigen van de kanalen met een pompspuiter. 527: Het afvlakken van de cilinderkop met een vlakke steen. 528: Spots die te zien zijn door een bepaalde lichtinval duiden onregelmatigheden aan. 529: Het wassen van de cilinderkop in een powerwash installatie op basis van heet water. 531: Armsteunen voor de cilinderkop. 532: Rotatiegereedschap met hulpstukken. 533: Benodigd materiaal om metingen en controles uit te voeren. 541: Een aantal aluminium oxide steenkopjes en carbidekoppen. p2 p2 p8 p8 p9 p10 p10 p12 p13 p13 p14 p14 p15 p16 p16 p17 p17 p17 p18 p18 p20 p21 p21 p21 p22 p22 p22 p23 p23 p23 p24 p24 p25 p28

Reymer - Verbist

Flowen van een cilinderkop 2008-2009

542: Het bekleden van een steen met 60-grit. 543: Een 60-grit bekledingssteen. 551: Aangewezen beschermingsmateriaal. 557.2: Inwendige meetklok. 552: De originele doorsnede vanwaar we beginnen. 553: Het weghalen van de uitstekende klepgeleider huls met een ovale freeskop. 554: Resultaat na het weghalen van de klepgeleider bult. 555: Het opmeten van al het weggenomen materiaal in de poort d.m.v. een schuifmaat. 556: Bewerking van het oppervlak en vergroten van de poort met een vlamvormige freeskop. 557: Controlemeting met een inwendige meetmaat. 558: Bewerking van de poort met een grote ronde slijpsteen. 559: Bewerking met de ronde slijpsteen boven de klepgeleider. 5510: Resultaat na bewerking met de ronde slijpsteen. 5511: Wegwerken van overblijvende onregelmatigheden met het flappenwieltje. 5512: Gebruik van het flappenwieltje boven de klepgeleider. 5513: Het resultaat na verfijning met het flappenwieltje. 5514: Het opschuren van de poort voor het behouden van een homogeen mengsel. 5515: Resultaat na opschuren. 5516: Materiaal verwijderen bij aangepaste klepzittingen met een ovale freeskop. 5517: Uitzicht na het verwijderen van de bult onder de klepzittingen. 5518: Het grof afwerken van het freesoppervalk met de ronde steen. 5519: Resultaat na de steenbewerking. 5520: Het flappenwieltje in de klepkeel. 5521: Resultaat na het flappenwieltje in de klepkeel. 5522: Het opschuren van de klepkeel voor een uniform oppervlak. 5523: Uitzicht na het opschuren en ook het uiteindelijke resultaat. 5524 & 5525 : Afschuren met de hand in de korte kant radius. 561: Een racing pakking opgelegd, om de poort af te tekenen. 562: Een afgetekende rechthoekige poort. 563: Eerst worden de hoeken afgerond om de wanden eenvoudig te kunnen afvlakken. 571: Het wegnemen van de verbrandingskamerwand. 572: Het bewerken van het dak in de verbrandingskamer met een slijpsteen. 573: Het gebruik van een cilindrische steen om het kamerdak te bewerken. 574: Het gebruik van een schuurschijfje om het dak fijn te maken. Reymer - Verbist Flowen van een cilinderkop 2008-2009

p28 p28 p31 p32 p34 p34 p34 p34 p34 p34 p35 p35 p35 p35 p35 p35 p36 p36 p36 p36 p36 p36 p37 p37 p37 p37 p37 p38 p38 p38 p39 p39 p39 p40

575: Het afwerken van de kamerwand met een schuurbandje. 576: Het afwerken van het kamerdak met een schuurschijfje. 581: Het drukken van nieuwe zittingen. 582: Een snijkop met verwisselbare en instelbare messen. 583: Het gebruik van een zittingssnijkop. 584: 30, 40 en 60 graden snijkoppen met verlgenstukken en een handvat. 585: Snij insteltool voor het afstellen van de buitenste zittingsdiameter. 586: Het instellen van de snijmachine op de insteltool van de diameter. 587: Het snijden met de MIRA-zittingssnijmachine. 588: De primitieve zittingsschuurmethode. 589: Schuurstenen en de kophouder. 5810: Bijschuren met het PEG-systeem. 621: Het verloop van de in- en uitlaatnok. 622: Het verloop van de kleplift. 623: De vergelijking tussen het nokprofiel en de kleplift. 624: De inlaatflow van cilinder 1 bij een ingestelde kleplift. 625: De inlaatflow van cilinder 2 bij een ingestelde kleplift. 626: De uitlaatflow van cilinder 1 bij een ingestelde kleplift. 627: De uitlaatflow van cilinder 2 bij een ingestelde kleplift. 631: Het verschil tussen de inlaatflow van cilinder 1&2. 632: Het verschil tussen de uitlaatflow van cilinder 1&2. 701: Het opmeten van het nokprofiel van de Honda cilinderkop. 702: Meten met de adapter met map- en luchtmassasensor. 703: Adapter met een map-sensor en hittefilmluchtmassameter van Bosch. 704: Het samenstellen van de adapter en het maken van de verschuifbare onderplaat met rails

p40 p40 p41 p41 p41 p41 p42 p42 p42 p42 p42 p43 p55 p58 p61 p63 p65 p67 p69 p71 p72 p73 p74 p74 p75

Reymer - Verbist

Flowen van een cilinderkop 2008-2009

1. Inleiding1.1 Verbranding:Tijdens de verbranding wordt er een brandstof-luchtmensel verbrand. Dit zorgt voor een uitzetting van het gasmengsel. Deze uitzetting drukt de zuiger naar beneden. De onsteking van het mengsel gebeurt door middel van een bougie of zoals bij een diesel door de inspuiting van de zelfontbrandende brandstof. Om een goede verbranding te krijgen is de verhouding tussen luchtmassa en de brandstofmassa erg belangrijk. Het perfecte mengsel bevat 14,7 keer meer massa lucht dan benzine. Voor een diesel ligt de stochiometrische lucht/brandstof verhouding op 14,5. Een ideaal mengsel wordt meestal weergeven door (lambda) 1. Een arm mengsel geeft een -waarde hoger dan 1, bij een rijk mengsel is kleiner dan 1.

1.2 Vermogen:

In symbolen : Dit is de basis voor het berekenen van een vermogen (P). De SI-eenheid ( internationaal systeem van eenheden) voor vermogen is Watt, maar bij verbrandings motoren wordt ook vaak een vermogen in paardenkracht (pk) weergegeven. 1pk komt overeen met 763 watt. Bij verbrandingsmotoren geldt:

Vermogen (watt) = Koppel (Nm) x Hoeksnelheid (rad/sec)In symbolen :

P=M*

Het koppel wordt bepaald door de kracht die op de zuiger inwerkt en samen met de afstand van de kruktap tot het middelpunt van de krukas. Als je deze afstand verdubbeld bekom je de slag van de zuiger. De hoeksnelheid is een directe weergave van het toerental. Zo komt 2 radialen overeen met 1 volledige omtrek. 2 radialen / seconde is dus gelijk aan 0,01667 toeren / minuut.

1.3 Rendement:Bij een voertuig aangedreven door een verbrandingsmotor bepalen 2 rendementen het totale rendement. - Thermisch rendement: Dit is het rendement dat men uit de verbranding haalt. Wanneer men benzine of diesel laat ontbranden in de cilinder zal slechts een deel van het Reymer - Verbist Flowen van een cilinderkop 2008-2009 1

energiepotentieel omgezet worden in een neerwaartse mechanische kracht op de drijfstang. Bij een verbrandingsmotor gaat veel van de energie verloren in warmte, zoveel zelfs dat we extra energie moeten verbruiken om het teveel aan warmte energie te kunnen afgeven. Om het thermisch rendement te berekenen deelt men de energiewaarde van de ingespoten bezine door het verkregen koppel op de krukas tijdens de arbeidsslag. -Mechanisch rendement: Dit is een waarde die aangeeft hoeveel verliezen er op de bewegende onderdelen zitten. Om op en neergaande onderdelen steeds te versnellen en te vertragen is er een kracht nodig. Deze kracht kan niet gebruikt worden voor de aandrijving van het voertuig en haalt dus het mechanisch rendement naar beneden. Gelagerde onderdelen hebben steeds een bepaalde wrijving. Deze wrijving kan beperkt worden met een goede smering maar er zal steeds een deel van de energie in wrijvingswarmte omgezet worden. Ook deze energie komt dus niet aan de wielen terecht.

1.4 Verhogen van het vermogen:Zoals op te maken uit de formule in punt 1.2 is een hoger vermogen te verwezelijken door een groter koppel te creren en/of de hoeksnelheid te verhogen. Praktisch komt het er op neer om meer mengsel te verbranden en/of een hoger toerental te bereiken. 1.4.1 Verhogen van het toerental: Het toerental van een motor wordt beperkt door de massatraagheid ( F= m * a) van de bewegende onderdelen. De kracht op de bewegende onderdelen zal groter worden naarmate de versnelling/vertraging van deze onderdelen groter wordt. Bij een te hoog toerental zullen bepaalde onderdelen dus stuk gaan. Fabrieks motoren worden meestal begrensd op de onsteking om een te zware mechanische belasting te voorkomen. fig 131 : Een gebroken tuimelaar door een te hoog toerental. Meestal maakt men gebruik van lichtere onderdelen om een hoger toerental toe te laten. Motorfiets motoren zijn hier een goed voorbeeld van. Anderzijds is er ook de beperking van de luchtstroom. Een hoger toerental betekent ook dat de klepper minder lang open gaan. Dit resulteerd in een kleinere hoeveelheid mengsel in de cilinder. Zo Figuur 132 : De vergelijking tusen een zware en lichte versie van dezelfde tuimelaar. Reymer - Verbist Flowen van een cilinderkop 2008-2009 2

zal bij een bepaald punt niet genoeg mengsel verbrand kunnen worden om een hoger toerental te bereiken. Dit is ook de reden waarom motoren niet hun maximale vermogen halen op hun maximale toerental. 1.4.2 Verhogen van het rendement: Er is ook de mogelijk om het rendement te verhogen. Zowel het thermisch als het mechanisch rendement kan verhoogd worden om een groter vermogen aan de wielen te krijgen. Een thermische rendementsverhoging verkrijgt men door de volumetrische compressieverhouding te verhogen. Tijdens de compressie zal het mengsel (in een benzine motor) sterker worden samen geperst en dus warmer worden voor de ontsteking, zo onstaat er een betere verbranding van hetzelfde mengsel. De uitzetting van het gas zal tijdens de verbranding groter zijn door de hogere temperatuur die de betere verbranding verwezelijkt. De kracht op de zuiger zal dus verhogen. Er zit echter wel een limiet aan het verhogen van de volumetrische compressieverhouding. Als het mengsel te hard wordt gecomprimeerd zal het zo warm worden dat dit uit zichzelf ontbrandt. Dit fenomeen noemt men het kloppen van de motor en kan grote mechanische schade veroorzaken. Om het mechanische rendement te verhogen moet men zware op en neer bewegende onderdelen vervangen door lichtere onderdelen. Om dezelfde versnelling / vertraging te realiseren zal er nu een kleiner kracht nodig zijn omdat de massa gedaald is (F= m * a). Verder is een goede smering erg belangrijk om zo weinig mogelijk wrijvingsverliezen te krijgen. 1.4.3 Verhogen van de vullingsgraad: Als laatste kan men ook de vullingsgraad verhogen. Dit betekent: een grotere kracht op de zuiger brengen, geeft een verhoging van het koppel en is meestal makkelijker te bereiken. Omdat er meer dan 14 keer massa dan lucht als brandstof in de cilinder moet gebracht worden is het verkrijgen van meer lucht de eerste vereiste. Meer brandstof aan het mengsel toevoegen wordt pas bij een erg grote verhoging van het luchtdebiet een probleem. De luchtstroom of het luchtdebiet wordt bepaald door het drukverschil tussen de inlaat en de cilinder alsook door de weerstand die de flow ondervindt. We noemen dit luchtdebiet de flow van een inlaat systeem. Het drukverschil tussen inlaat en cilinder kan mechanisch verhoogd worden door een turbo, een compressor of resonantie drukvulling. Ook met het verlagen van de weerstanden op de flow kan het debiet verhoogd worden. Op deze weerstanden van de flow gaan we dieper in, in het volgende hoofstuk. Ook de massadichtheid van lucht speelt een belangrijke rol in het massavolume aangezogen mengsel. De massadichtheid van een gas (in dit geval lucht) wordt bepaald door de temperatuur en de druk. Zo is er bij 0 C en 1 bar 1,29 kg lucht per m aanwezig. Bij een temperatuur van 25 C en 1 bar is dit nog maar 1,184 kg per m. Zo zal er bij 25 Reymer - Verbist Flowen van een cilinderkop 2008-2009 3

C met hetzelfde debiet minder massadebiet lucht en dus ook minder mengsel in de verbrandingskamer ontbrand worden. Dit leidt dan weer tot vermogenverlies. Als dezelfde massa lucht door een turbo of compressor tot een kleiner volume wordt samengeperst zal de druk maar ook de temperatuur stijgen. De lucht zal (bijna) altijd gekoeld worden na de compressie door een interkoeler. Zo zal hetzelfde volume lucht onder dezelfde druk meer massa lucht bevatten.

Reymer - Verbist

Flowen van een cilinderkop 2008-2009

4

2. De flow2.1 Gemiddelde-, inlaat- en piekflow:De luchtstroming naar een cilinder hangt af van de kleptiming. De openingsperiode van een klep schommelt voor een normale motor rond de 37,5% van een totale dutycycle (inlaat compressie arbeid uitlaat). Een inlaat klep is bij een gemiddelde 4-takt motor voor 270 van de krukas geopend (zie 3.1.3 kleptiming). Een totale duty cycle zijn 2 volledige rotaties van de krukas. 270 / 720 = 37,5 %. Dit betekent dat er 62,5 % van de tijd geen luchtstroming naar de cilinder is. Tijdens de 270 krukas dat de klep bediend wordt is er echter ook nog een groot verschil in luchtstroming. Tot het moment dat de klep zijn maximale lift heeft bereikt zal de klep de luchtstroming gedeeltelijk tegenhouden. Dit resulteert in een piekflow van 40% van het gemiddelde inlaatdebiet en dus 16% van het gemiddelde debiet. Met andere woorden, de maximum stroming is 6,25 keer groter dan de gemiddelde luchtstroming voor een cilinder. Om voor een bestaande motor de (maximale) gemiddelde flow te berekenen bestaat er een simpele formule:

Gemiddelde luchstroming (L/s) = 1,06 x maximale vermogen (Kw)Hieruit kunnen we dan ook het inlaat- en piekdebiet berekenen. Vb. 1 cilinder met een vermogen van 12Pk Gemiddeld debiet = 1,06 x 12 x 0,763 = 9,7 L/s Inlaat debiet = 9,7 * 40% = 24,25 L/s Piek debiet = 9,7 * 16% = 60,625 L/s

2.2 De verliezen:In de praktijk zijn er verschillende verliezen voor op de luchtstroming. We overlopen even alle onderdelen waar de lucht passeert en er stromingsverliezen optreden: Luchtfilter Inlaatbuis (Intercooler) Gasklep (Carburator) Spruitstuk Inlaatpoort Inlaatklep Uitlaatklep (Turboturbine) Uitlaat (Katalysator / Roetfilter) Demper. Niet alle onderdelen zijn op elke motor van toepassing. In heel dit rijtje zijn er slechts 2 onderdelen die bepalen wanneer de lucht gaat stromen. Dit zijn de kleppen. Hun aandeel in het verlies op de flow is echter ook erg verschillend. Wanneer de kleppen gesloten zijn zullen zij 100% verlies opleveren. Maar wanneer ze tot of over hun maximale zinvolle kleplift geopend worden is hun verlies miniem. Op dit moment (piekstroming) zitten de verliezen in de andere delen van het inlaatsysteem.

Reymer - Verbist

Flowen van een cilinderkop 2008-2009

5

2.3 Winst door het flowen:Uit de formule van 2.1 kunnen we afleiden dat we door de gemiddelde luchtstroming met 1 L/s te verhogen we ongeveer 1 kW extra vermogen kunnen realiseren. Om de gemiddelde stroming te verhogen kunnen we 2 zaken doen. Het aandeel van het inlaat- en piekdebiet in het gemiddeld debiet verhogen of de piekflow verhogen. Om het percentage van het inlaatdebiet op de gemiddelde flow te verhogen moeten we de aansturing van de kleppen aanpassen. Dit is enkel mogelijk door een andere nokkenas te monteren. Het aandeel piekdebiet wordt ten opzichtte van het gemiddelde debiet zo ook verhoogd. Om het percentage piekdebiet te verhogen is het plaatsen van een andere nokkenas een optie. Er zijn echter nog alternatieven. Zo kan je lichtere klepveren, kleppen en komstoters of tuimelaars plaatsen. Met dezelfde kracht op een kleinere massa zal er een grotere versnelling optreden. De piekstroom kan nu sneller starten. Het volumedebiet van de piekflow verhogen kan men door de inlaatkanalen een betere vorm te geven en kleppen te monteren met een grotere radius. Hier gaan we verder op in, in hoofdstuk 3.2. Elke winst die je boekt in de inlaat moet in beperkte mate ook behaald worden aan de uitlaatzijde. Wanneer het verhoogd volume mengsel verbrand wordt gaat het uitlaatgasvolume natuurlijk ook toenemen. Als het cylindrisch volume hetzelfde blijft zal de druk van het uitlaatgas in de cilinder toenemen. Hierdoor worden verliezen makkelijker overwonnen en moet je slechts gedeeltelijk veliezen wegwerken. Als je enkel aan de inlaatzijde winst boekt en de uitlaatzijde verwaarloost zal er zich nog uitlaatgas in de cilinder bevinden wanneer de inlaatklep opengaat. Het uitlaatgas zal nu de instroom van vers mengsels belemmeren. Bij een verbetering op de onderdelen met weerstand wordt de motor in zijn geheel volume efficinter. Volume efficientie is een waarde voor de vullingsgraad van de motor. Het is te berekenen door het werkelijk aangezogen mengsel volume te delen door het slagvolume van de cilinder. Vb. Een motor die bij een inlaatslag van een cilinder met inhoud van 525cc een volume mengsel aanzuigt van 630cc is 120% volume efficint. De volume efficintie geeft ook een idee welke winst er nog gemaakt kan worden door de kop te flowen. Een formule voor het berekenen van de efficintie. Volumetrische efficintie = Aangezoge mengsel x 100 % / slagvolume cilinder In symbolenV = Vaangezogen Vslagvolume *100%

Reymer - Verbist

Flowen van een cilinderkop 2008-2009

6

Of volgens een formule van superflow: Volumetrische efficintie = 123 x vermogen x 100% / ( toeren per minuut x cilinder inhoud) In SymbolenV = 123 * P ( kW ) * 100% n(tr / min) * Vslag ( L )

Volgens Superflow is met flowen een maximale winst te halen van 130% Bijvoorbeeld: Tata Nano 624cc, 35pk bij 5250 toeren per minuut. 35 pk = 26,11 kW V = 123 x 26,11 kW x 100% / (5250 x 0,624) = 98 % Of: Toyota 2006 F1 2398cc 740 pk bij 19000 toeren per minuut 740pk = 552kW V = 123 x 552 kW x 100 % / (19000 x 2,398) = 149 % 149% blijkt dus praktisch het maximum te zijn. Deze graad van vulling word bereikt omdat een motor voor een formule 1 helemaal is afgesteld tot zijn maximum. Zo is het werkingsgebied van de motor erg klein. De klepoverlap zal erg groot zijn en er wordt ook gebruik gemaakt van resonantievulling op hoge toerentallen. Er mag gesteld worden dat dit het absolute maximum is voor een vrij ademende motor. Deze berekende waarde is een theoretische waarde. Het echte aangezoge volume zal lager liggen, maar de dichtheid van de lucht zal verhoogd zijn tegenover de buiten temperatuur door o.a. de intercooler en drukopbouw door resonantiedrukvulling. De luchtmassa zal wel hetzelfde zijn. Zo is de berekende waarde toch een goede indicatie voor de efficintie van de motor ten opzichte van de flow.

Reymer - Verbist

Flowen van een cilinderkop 2008-2009

7

3. De cilinderkop3.1 De onderdelen:De belangrijkste onderdelen voor het flowen van een cilinderkop (A) zijn de in- (B) en uitlaatpoort (C), de nokkenas(sen) (D) en de kleppen (E). 3.1.1 Nokkenas: De nokkenas is essentieel voor de luchtflow. Dit onderdeel duwt de kleppen open. Omdat een klep in de periode tussen gesloten toestand C en maximale zinvolle kleplifthoogte* een grote (zo niet de grootste) beperking vormt tot E de luchtstroming is het belangrijk om de klep zo snel mogelijk tot deze lifthoogte te brengen. De stijlheid van de nokken speelt hierin een grote rol. Stijlere nokken duwen de kleppen sneller open, maar op hogere toeren kan dit leiden tot te grote versnellingen en dus grote krachten met eventuele schade tot gevolg (zie 1.3 en fig A: Cilinderkop 131) B: Inlaatpoort Tenslotte mogen de kleppen bij het openen de zuiger natuurlijk niet raken. Ook hiermee is rekening gehouden met het ontwerp van een nokkenas. C: Uitlaatpoort D: Nokkenassen E: Kleppen Figuur 311 : De onderdelen van de cilinderkop D A B E

*De maximale zinvolle kleplifthoogte: Wanneer een klep geopend wordt zal de afstand van de klepzitting tot de klep vergroten (zie figuur 311). Door de ronde vorm van de klep onstaat er een opening tussen de klep en de klepzitting welke een cylindrisch vorm heeft. Wanneer de oppervlakte van deze cilinder (groen) groter is dan de oppervlakte van de nauwste doorgang in het kanaal (rood) vormt de klep geen restrictie meer op de luchtstroming.

Figuur 312 :Een zij- en schuin bovenaanzicht van het klepgordijn Reymer - Verbist Flowen van een cilinderkop 2008-2009 8

Theoretische berekening van de maximaal zinvolle kleplifthoogte: (D is de nauwste doorgang en klepzitting diameter) Opp. Cilinder = Opp. Klepzitting 2 * D *L 2 =

S

* D * S 4 4L

Maximum kleplift wanneer: Opp Cilinder Opp Klepzitting

*D * D * S *L 2 4 4 L L D S 2D 2D D S 2D

S D

Figuur 313 : De lifthoogte L, klepzitting diameter D en de klepsteeldiameter S

met L als de maximaal zinvolle kleplift. De nokkenas is niet alleen verantwoordelijk voor de lifthoogte van de kleppen maar ook voor de kleptiming. Het moment waarop de kleppen worden geopend is van essentieel belang voor de volumetrische efficintie. Het belangrijkste waar in gespeeld kan worden is de klepoverlap. Dit is het moment waarbij de uitlaat- en inlaatklep(pen) tegelijk open staan. De beweging van het uitstromend uitlaatgas trekt als het ware het verse mengsel naar binnen. Dit principe is vooral hulpvol wanneer het gas een grote snelheid heeft en de kleppen maar gedurende een korte periode open staan. Een te grote klepoverlap kan zelfs op lage toeren de volume efficintie tegenwerken. Buiten de klepoverlap zal de uitlaat ook voor het onderste dode punt van de zuiger openen. De druk die het ontbrande gas nog op de zuiger brengt is te verwaarlozen en door de extra druk zal het uitlaatgas goed naar buiten stromen. De inlaat zal pas een stuk in de compressieslag sluiten omdat het gas door zijn massatraagheid een stuk blijft stromen, ook al neemt de druk in de cilinder toe omdat de cilinder aan zijn compressieslag bezig is. Reymer - Verbist Flowen van een cilinderkop 2008-2009 9

Het begin van de nok op de nokkenas is dus nauwkeurig gekozen met het werkingsgebied van de motor in het achterhoofd. Voorbeeld van een kleptimingsdiagram : 20 Klepoverlap

Uitlaatklep: 240 geopend

Inlaatklep: 240 geopend.

Inlaatklep: 240 geopend.

Vooropenings- en nasluithoek 50 Fig 314 :Een kleptimingsdiagram van een traaglopende motor Klepoverlap 110 Uitlaatklep: 295 geopend Inlaatklep: 295 geopend.

Vooropenings- en nasluithoek 60

Fig 315 :Een kleptimingsdiagram van een snellopende motor

Reymer - Verbist

Flowen van een cilinderkop 2008-2009

10

3.1.2 Kleppen: De kleppen zijn van essentieel belang voor een goede werking van de motor. De kleppen zorgen voor een perfecte afdichting van de cilinder tijdens de verbranding- en compressieslag. Om een goede afdichting te verkrijgen is het raakvlak tussen klep en klepzitting erg klein. Dit oppervlak is bewust klein gehouden omdat met dezelfde kracht (van de klepveer en de druk in de cilinder) een grotere contactdruk creert. Een grotere contactdruk betekent een betere afdichting. Immers: druk = kracht oppervlakte

Omdat de kleppen rechtstreeks in contact staan met de verbranding en de uitlaatgassen (vooral voor de uitlaatklep) worden ze erg warm. Deze warmte kunnen ze gedeeltelijk overdragen via het contact met de klepzitting, maar omdat het contact oppervlak klein is zal ook de warmtewisseling klein zijn. De meeste warmte wordt overgedragen via de steel naar de klepgeleider welke rechtstreeks in de cilinderkop zit geperst. De vorm en het aantal kleppen hebben echter ook een rol in het luchtstromings verhaal. Dit zullen we uitgebreid bespreking in hoofdstuk 3.2. 3.1.3 In- en uitlaatpoort: De in- en uitlaatpoort hebben een specifieke vorm. Deze vorm wordt bepaald door de vereisten die aan bepaalde onderdelen in en rondom de kanalen liggen gesteld worden. De meest belangrijke factor is de grootte van de poort (A). Deze wordt gekozen in functie van het luchtdebiet dat de cilinder nodig heeft. Ook voor de klepkeel omgeving (B) is dit het belangrijkste criterium. Ook moet de klepkeel een mooie overgang vormen tussen het kanaal en de klepzitting (C). De klepzitting is gekozen op maat van de klep welke op zijn beurt gekozen is in functie van het gewenste debiet. Verder zijn de hoogte van het kanaaldak (D), de kanaalvloer (E) en de plaats van de kanaalopening (F) bepalend voor de hoek van het kanaal ten opzichte van de cilinder. Deze hoek (G) - ook wel kop/kanaalhoek genoemd - bepaalt de korte kant radius (H) en de lange kant radius (I). Verder is de klepgeleider (J) (voldoende lengte is nodig voor een goede rechte geleiding en koeling) meestal een spelbreker in de meest ideale vorm van het kanaal. De koelkanalen (K) omringen het geheel.

Reymer - Verbist

Flowen van een cilinderkop 2008-2009

11

D

K I K B G H E

J

A

F

CA: Inlaatkanaal B: Klepkeel C: Klepzitting D: Kanaaldak E: Kanaalvloer F: Kanaalopening G: Kop/Kanaalhoek H: Korte kant radius I: Lange kant radius J: Klepgeleider K: Koelkanalen

Figuur 316: De onderdelen van het in- en uitlaatkanaal.

Reymer - Verbist

Flowen van een cilinderkop 2008-2009

12

3.2 De theoretisch beste cilinderkop:Er bestaan verschillende theorin over hoe een cilinderkop er het beste kan uitzien. De beste luchtstroming theoretisch berekenen is praktisch onmogelijk omdat er zoveel verschillende parameters zijn waarvan sommigen moeilijk of niet zijn te meten of na te bootsen. De beste theorin rusten dus op ervaring. Hoewel er zeker algemene opvattingen bestaan is het niet zeker dat dit ook voor elke kop de beste oplossing zal zijn. De geschiedenis kan ons echter al veel leren: 3.2.1 De vorm: De meest simpele vorm van de cilinderkop en verbrandingskamer is de zijklepmotor of flathead. Hij is gewoon plat en er is enkel een opening voor de bougie. Het in- en uitlaatkanaal is in het motorblok zelf gentegreerd. Dit heeft een goede reden. De klepbediening is hierdoor veel eenvoudiger en deze opstelling maakt de motor erg compact. Een dergelijke in- uitlaatprincipe is zowat het slechtste voor de luchtstroom. De lucht moet bij het in- en uitgaan een bocht maken van 180 om de cilinder te bereiken. Figuur 321: De luchtstroming door een flathead Vanaf het moment dat kleppen werden gemonteerd die boven de cilinderkop stonden is men beginnen experimenteren met de klep/cilinder hoek (niet te verwarren met de klep/ poorthoek of de cilinder/poorthoek).

Klep / Poorthoek

Klep / Cilinderhoek

Cilinder / Poorthoek

Figuur 322: De belangrijkste hoeken in een inlaatpoort. Reymer - Verbist Flowen van een cilinderkop 2008-2009 13

Afhankelijk van de verbrandingskamervorm die men wilde bekomen werden de kleppen hierin ingepast. Zo ging men van platte verbrandingskamers naar hemisferische. De klep in de hemi head werd schuiner op de cilinder geplaatst dan bij een platte kamer het geval is. Deze aanpassing van platte naar hemisferischekop werd doorgevoerd om een beter verbranding te realiseren.

Figuur 323: Een dakvormige verbrandingskamer Let op de bult in het kanaal om zo rechter op de klep uit te komen. Het einde van het kanaal loopt bijna evenwijdig met de klepsteel. Ook op de luchtstroming had deze vorm een erg goed effect. Het bleek een belangrijk gegeven om de lucht zo recht mogenlijk op de klep te laten instromen. Vanwaar nu het essentieel belang van de aanstroomrichting van de lucht ? Lucht mag dan wel erg licht zijn, maar ze heeft toch een massa en dus een massatraagheid. Naarmate de stromingen sneller worden zal het verlies langs elke bocht ook toenemen. Hoe scherper de bocht (kleinere radius) des te groter de vertraging van de luchtdeeltjes om rond deze bocht te stromen en des te groter het verlies. Naarmate de lucht rechter op de klep komt zal de lucht minder moeten vertragen om langs de klep heen te stromen. De lucht blijft meer haar snelheid behouden en dus zal het luchtdebiet hoger blijven.

Grote klep/poorthoek

Kleine klep/poorthoek

Figuur 324: De vergelijking tussen grote en kleine klep/poorthoek. Reymer - Verbist Flowen van een cilinderkop 2008-2009 14

De beste cilinderkop zou er dus eentje zijn met een klep/kanaalhoek van 0. Dit is echter praktisch niet mogelijk omwille van de klepgeleiding, klepsteellengte, de algemene grootte van de cilinderkop en de vorm van de verbrandingskamer. De vorm van een cilinderkop die in de praktijk gebruikt wordt is dus verre van ideaal. Door de niet ideale vorm zitten er altijd verliezen in een cilinderkop. Op figuur 325 zijn alle (eventuele) verliezen in de cilinderkop aangegeven: 1 :Poortwand wrijving 4% 2 :Vernauwing voor de stoterstang 3 :Vernauwing voor de de klepgeleider 4 :Uitzetting na de klepgeleider 5 :Uitzetting van 25 6 :Uitzetting van 30 7 :Bocht om de klep heen 8 :Uitzetting na de klep

2% 11% 4% 12% 19% 17% 31%

Fig 325 : De verliezen in een inlaatkanaal

De uitzettingen veroorzaken een snelheidsverlaging van het gas, en dus een drukverhoging. Het aanstromend gas botst hier als het ware op. Bepaalde punten kan je moeilijk veranderen. Dit is voor elke kop anders. Deze tabel is slechts een indicatie waar er een eventuele winst te behalen valt. 3.2.2 Nokkenas: Een nokkenas is erg beperkt in zijn functionaliteit. Eigenlijk kan hij maar perfect zijn voor n bepaald toerental. Om voor dit probleem een oplossing te bieden zijn er verstelbare nokkenassen. Zo worden voor racemotoren andere nokkenassen gemonteerd die een betere vulling verzorgen in het hoge toerengebied maar moeten inleveren aan koppel in de lagere toeren. Er bestaan echter ook verschillende systemen om de kleplift aan te passen terwijl de motor in gebruik is. Zo kan men de kleppen verder lichten op hoge toerentallen. Wanneer de klep verder wordt geopend in eenzelfde tijdspanne zal ze sneller de maximaal zinvolle lift overschrijden. Dit betekent dat er sneller een ideale vulling kan plaats vinden. Zo wordt een nokkenas die vooral goed is voor de vulling in de lage toerentallen beter in de hogere toerentallen. Om nog een beter resultaat te verkrijgen wordt de nokkenas soms ook verdraaid ten opzichte van de krukas. Zo veranderd men de kleptiming. Men kan nu de nokkenas fabriceren in functie van het lage toerengebied en deze dan dynamisch aanpassen voor hogere toerentallen. Zo wordt de vulling over het totale toerental gebied verbeterd.

Reymer - Verbist

Flowen van een cilinderkop 2008-2009

15

Verstelbare kleptiming Verstelbare kleptiming

Verstelbare lifthoogte

Figuur 326: De variabele kleptiming en -lichthoogte 3.2.3 Kleppen: We hebben het eerder al gehad over het belang van het gewicht van bewegende onderdelen. Omdat de klep zon onderdeel is dat een grote versnelling moet kunnen ondergaan is elke gewichtsbesparing van belang. De vorm van de klep is een afweging tussen een grote radius en een lichte klep. Ook voor de diameter geldt eenzelfde verhaal. Een grotere diameter geeft een grotere opening en is beter voor de luchtstroming, maar bredere kleppen hebben een groter gewicht. Dit is meteen de reden waarom er titanium kleppen gebruikt worden. Door de kleine soortelijke massa ( = massa per volume) van titanium kan men een beter radius bereiken met dezelfde of lagere massa. titanium = 4,4 g/cm Staal = 7,6 g/cm

Toch is titanium hard genoeg om aan de hoge eisen van een klep te kunnen voldoen. De vorm van de kleppen is dus erg belangrijk.

Grote radius

Kleine radius

Figuur 327 : De vergelijking van de luchtstroom rond een klep met grote radius en kleine radius Reymer - Verbist Flowen van een cilinderkop 2008-2009 16

4. De Superflow SF-1020 ProBench4.1 Omschrijving van de bank:De Superflow SF-1020 ProBench is gemaakt voor het testen van de flow door een bepaalde werkstuk. Door het luchtdebiet te meten kan men een vergelijking maken van de weestand of een inschatting maken van de bruikbaarheid van het werkstuk. De flowbench is voorzien van een motor die door lucht te verpompen een onder- of overdruk kan creren. Zo kan de SF-1020 zowel zuigen als blazen. In het bedieningspaneel zit de FlowCom. De externe computer is ook met deze FlowCom verbonden. Aanpassingen aan de instellingen moeten op de bank zelf gedaan worden, aflezing van de resultaten is makkelijk via speciale software op de pc te doen.

Figuur 411: De SF-1020 ProBench

Figuur 412: Het bedieningspaneel De SF-1020 is gemaakt om in een groot werkingsgebied een goede meting te verzorgen. Hiervoor zijn er verschillende ranges met verschillend werkingsgebied. In de kleine ranges is het mogelijk dat er voor een relatief grote onderdruk weinig debiet vloeit. Dit is bijvoorbeeld het geval bij lage klepopening voor een cylinderkop. Omdat de motor nu een groot vermogen moet leveren en maar weinig gekoeld wordt door de voorbij stromende lucht kan de temperatuur in het motorcompartiment snel oplopen. Deze temperatuur wordt continu gemeten en vanaf 90C zal de flowbench in Cooldown mode gaan. Om dit te voorkomen is er een Low-flow bypass voorzien. Als men deze opent kan er extra lucht langs de motor vloeien zonder de meting te benvloeden. Figuur 413: De bypass voor lowflow metingen

Reymer - Verbist

Flowen van een cilinderkop 2008-2009

17

4.2 Wat is een flowtest:De essentie van een flowtest is het meten van de weerstand die het werkstuk op een bepaalde flow heeft. Als de flow veranderd zal ook de grootte van de weerstand anders zijn. Omdat in een verbrandingsmotor de luchtstroming erg varieert kan men moeilijk spreken van een specifieke weerstand van een bepaald onderdeel. De meeste onderdelen worden gewoon onder een bepaalde onderdruk gemeten en dan vergeleken met andere of aangepaste onderdelen. Zo kan men een idee krijgen van de winst. Door het werkstuk op de baseplate boven de opening te monteren zal er door de onder- of overdruk lucht door het werkstuk stromen. Men kan een gewenste druk invullen en dan meten welk debiet er door het onderdeel loopt bij deze druk. Of men kan een gewenst debiet ingeven en dan geeft de flowbench weer welke druk er hiervoor nodig is om aan dit debiet te komen. Figuur 421: De baseplate

4.3 Het flowtest principe:Om het meet principe van een flowbench te begrijpen is het best dat we eens kijken hoe ze er vanbinnen uitziet. Dit is een figuur van een handmatig bediende flowbench, maar het principe van een elektronische is hetzelfde.

Reymer - Verbist

Flowen van een cilinderkop 2008-2009

18

Patm

Ptest = P 1

P2

Ppomp

Figuur 431: Een doornede van het principe van een flowbench

Reymer - Verbist

Flowen van een cilinderkop 2008-2009

19

Vlak onder de baseplaat wordt de testdruk gemeten. Deze is gelijk aan druk P . Om de 1 testdruk aan te passen aan de gewenste onderdruk moet je de snelheid van de lucht door veranderen. Dit doet men door aan de flow control knob te draaien. Een grotere snelheid van de lucht in de flowbench zal een grotere onderdruk ( Ptest = P ) creren. 1 Wanneer de juiste testdruk bereikt is, wordt de flow via het drukverschil tussen p1 en p2 gemeten worden. Bij de SF 1020 berekent de flowcom de flow met de volgende formule: Qkal * p2 = Q2 pkal

Met Qkal het vastgelegde volume tijdens de kalibratie bij een druk van p kal . p 2 is de waarde die wordt gemeten en Q het volume debiet. De SF 1020 heeft ook geen flow control knob maar regelt de snelheid van de luchtstroom door de snelheid van de vacuum motor aan te passen.

4.4 De ranges:Om er voor te zorgen dat er voor verschillende werkstukken met een zeer uiteenlopende flow een juiste meting gemaakt kan worden is de SF 1020 voorzien van verschillende ranges. Bij het meten van een kleine flow zal de luchtstromingssnelheid in de flowbench erg klein zijn. Hierdoor is het druk verschil tussen p1 en p2 kleiner. Dit geeft een onnauwkeurig testresultaat. Om een voldoende groot drukverschil te creren zal de snelheid van de lucht vergroot moeten worden. Dit doet men door de orifice plate te verdraaien. Zo onstaat er een kleiner opening waar de lucht door moet. De snelheid van de lucht zal hierdoor toenemen, alsook het druk verschil tussen p1 en p2 . Het verschil van de opening in de orifice wordt nu verrekend met het druk verschil zodat de uitlezing in debiet klopt. Voor grote werkstukken met grote flow wordt het orifice in de andere richting verdraaid zodat de opening groter wordt. Als je in een te kleine range een grote flow meet zal de onderdruk te groot worden voor de drukmeters.

Reymer - Verbist

Flowen van een cilinderkop 2008-2009

20

5. De handleiding voor het bewerken van een cilinderkop5.1 De controle en inspectie:Het is zeer belangrijk dat de cilinderkop eerst een grondige inspectie krijgt. En dit kan zelfs als hij nog gemonteerd zit. Als we al op voorhand zien dat er al een aantal tekortkomingen zijn, dan zal dit ons geen onnodig werk opleveren. We moeten in gedachte houden dat het flowen ook vaak op oudere motoren wordt toegepast en er dus regelmatiger slijtage-indicaties optreden. Natuurlijk zal na reiniging een groter deel van de eventuele schade of slijtage boven komen. Daarom zal ook dit deels in de reiniging behandeld worden. Bij demontage van de cilinderkop moet er vooral gelet worden bij het losdraaien van de cilinderkopbouten. Deze kunnen zeer vast zitten, wat kan leiden tot beschadiging van de inwendige schroefdraad of zelfs het afbreken van de bout. Dit kan verholpen worden door de gaten opnieuw uit te boren en door er draad in te tappen. Soms kan er ook gebruik worden gemaakt van lange helicoils. Dit alles is natuurlijk niet het leukste werk om mee te beginnen, dus probeer dit te vermijden. Bij gedemonteerde cilinderkop letten we bijvoorbeeld al zeker op lekverliezen. Dit kan zijn tussen 2 naast elkaar liggende cilinders of naar buiten toe. In de verbrandingskamer kijken we uit naar eventuele tekenen van detonatie. Dit wordt meestal duidelijk gemaakt door weggevreten materiaal onder de klepzittingen zoals in figuur 511 te zien is. Figuur 511 : Weggevreten materiaal onder de klepzittingen door lichte detonatie In dit geval zal het al nodig zijn om de klepzittingen te vervangen, maar valt vaak duurder uit dan gewoon op zoek te gaan naar degelijkere cilinderkop van hetzelfde type motor.

5.2 Reiniging:Voor we hier starten, demonteren we eerst alle mogelijke losse onderdelen zoals kleppen, bougies, bevestigingsbussen, hydraulische klepstellers en dergelijke. De kleppen worden Reymer - Verbist Flowen van een cilinderkop 2008-2009 21

het best met een daarvoor speciaal voorziene klepveertang gedemonteerd om beschadiging te voorkomen. Voorzichtigheid bij het demonteren van de bougies is natuurlijk ook vanzelfsprekend.

Figuur 521 : Demonteer gereedschap Dan kunnen we nu aan de reiniging beginnen, iets wat tijdens de bewerking ook verschillende malen zal moeten gebeuren, om een proper zicht te krijgen op wat we doen. Het mag dus zeker niet verwaarloost worden. Vuilaanslag in de verbrandingskamer en in de kanalen zorgen ook voor vermogensverlies, iets wat we nu juist willen omhoog halen. Als de mogelijkheid bestaat, probeer dan te beginnen met het zandstralen van de cilinderkop met een fijne korrel. Hierdoor zal het grootste deel van het vuil en koolaanslag worden verwijderd. Vooral weer in de verbrandingskamer kunnen we na het verwijderen van de koolaanslag eventuele schade zien, die voorheen bedekt was met de koolaanslag.

Figuur 523 : Een zeer groot verschil van de ene helft van de cilinderkop, na zandstralen

Figuur 522 : Een zandstraalcabine om de cilinderkop grondig te reinigen Nu het grootste deel van het vuil weg is, gaan we over met het gebruik van een koudontvetter. Deze ontdoet de onderdelen van vetten, verf, teer, olie en noem maar op. Tegenwoordig bestaan er al koudontvetters waarvan de opnamecapaciteit al tot 5 maal het eigen volume bedraagt.

Reymer - Verbist

Flowen van een cilinderkop 2008-2009

22

Een gesloten circuit is hiervoor optimaal. Dit is een wasbak met een gesloten circuit die de ontvetter telkens terug van het reservoir in de wastafel pompt. Een filter zorgt voor het tegenhouden van vuil. Zon wastafel is zeer handig in gebruik en hierbij wordt de ontvetter meerdere malen gebruikt tot deze verzadigd is. Een borstel met een aangesloten slang zorgt dus voor een verdere optimale reiniging van de cilinderkop zoals te zien is op figuur 523. Het dragen van handschoenen is hier aangeraden.

Figuur 524 : Een wastafel met borstel, waar koudontvetter in een gesloten circuit wordt rondgepompt. Om ook schroefdraad en oliekanalen proper te maken, kan men een fijne priemborstel door deze gangen laten gaan. Het komt soms voor bij aluminium cilinderkoppen, dat door vuil in de inwendige schroefdraad, de oppervlaktewand naar boven komt bij het vastzetten.. Dit zorgt voor slechte afdichting op de motor. Zeer handig hierbij is om gewoon de priemborstel op een boormachine te monteren. Dit zal heel wat tijd en moeite uitsparen.

Figuur 525 : Het uitkuisen van schroef- en oliekanalen met een priemborstel

Figuur 526: Het reinigen van de kanalen met een pompspuiter

Om het resterende olie en vet uit de kanalen te spuiten kan men met een pompspuitertje in de kanalen spuiten. Met een harde straal zal de rest worden verwijdert. Voor een goede meting en later een prima werking van de cilinderkop op de motor, is het best dat we het cilinderkopvlak vlak maken (zie figuur 525). Dit gebeurt met een vlakke steen die oneffenheden zal wegnemen die moeilijk met het oog te zien zien. Vaak kan door behulp van lichtinval wel een zicht worden gelegd op spots zoals in figuur 526 Reymer - Verbist Flowen van een cilinderkop 2008-2009 23

Figuur 527 : Het afvlakken van de cilinderkop met een vlakke steen

Figuur 528 : Spots die te zien zijn door bepaalde lichtinval duiden onregelmatigheden aan

Tot slot kan de cilinderkop een half uurtje in een power-wash installatie gestoken worden, als men hierover beschikt. De installatie werkt een beetje volgens het principe van een vaatwasser. Heet water zorgt voor een volledige afwerking van de cilinderkop, waarna hij lucht gedroogd wordt. Het water bevat natuurlijk een antiroest additief om later geen problemen te krijgen met roestaanslag. Als men niet over zon installatie beschikt kan men dit ook zelf met heet water doen of eventueel een hogedrukreiniger gebruiken. Maar wel aangevuld met een antiroest additief. Figuur 529 : Het wassen van de cilinderkop in een powerwash installatie op basis van heet water Nu de cilinderkop gereinigd is, kunnen we bijna overgaan tot het echte werk.

Reymer - Verbist

Flowen van een cilinderkop 2008-2009

24

5.3 Materiaal en gereedschap:Voor een goede basis van de cilinderkop tijdens de bewerkingen is stabiliteit en een goede positionering zeer noodzakelijk. Daarom kan het handig zijn om een een paar steunen te gebruiken zoals afgebeeld in figuur 531. Deze kunnen zeker zelf gemaakt worden met een weinig aan laservaring. Om te dempen en schade aan de cilinderkop te voorkomen, kunnen best de armen bekleed worden met rubbers van een darmpje. Tijdens het uitfrezen van materiaal later in de poorten is een luchtpistool en eventueel een stofzuiger zeer gebruikelijk. Er zal vaak door de poorten en kanalen geblazen te worden om zowel visueel als gevoelsmatig een goed idee te krijgen van de bewerking.

Figuur 531 : Armsteunen voor de cilinderkop

Als basisuitrusting voor de bewerkingen gebruiken we een freesmachine op elektriciteit of lucht. Voor het gebruik van eentje op elektriciteit is Dremel sterk aangeraden. Machines op lucht zijn dan weer iets krachtiger. Het gebruik van een boormachine of dergelijke is zeer sterk af te raden. Deze worden te snel warm en werken in een veel te laag toerentalgebied. Voor een Dremel is een toerentalgebeid rond de 20.000 tr/min zeker voldoende. Wel moet er ook gelet worden dat het rotatiegereedschap lang en smal genoeg is om eenvoudig in de kanalen en poorten te kunnen werken. Hiervoor zijn nog extra accessoires op de markt van bijvoorbeeld Dremel, die het werk een stuk vlotter zullen laten verlopen. Zo is er een verlengstuk op de markt met een buigbare aandrijvingkabel. Hierin wordt eenvoudig een kabel opgetorst. Ook zijn er nog extra smalle opzetstukken voor ook hier nog eens op te zetten. Voor een goede bewerking en om fouten te vermijden, zijn zulke gereedschappen zeker noodzakelijk.

Figuur 532 : Rotatiegereedschap met hulpstukken Reymer - Verbist Flowen van een cilinderkop 2008-2009 25

Verder zullen we ook een aantal meetinstrumenten nodig hebben tijdens het weghalen van materiaal in de poorten en kanalen zoals degene in figuur 533

Figuur 533 : Benodigd materiaal om metingen en controles uit te voeren

Reymer - Verbist

Flowen van een cilinderkop 2008-2009

26

5.4 De bewerkingsaccessoires:5.4.1 Carbide snijkoppen: Het best gebruiken we wolfram carbide freeskoppen, omdat deze in hopen verkrijgbaar zijn in de handel. Er zijn drie basis snijstijlen, die gellustreerd en uitgelegd zijn in het diagram links. We gebruiken voornamelijk de dubbelrichting snijdings boren met een paar vlamvormige diamanten boren voor het behandelen van de klepzittingen.Dubbelrichting snijding. De meest populaire stijl om te gebruiken. Zeer efficint voor materiaalverwijdering. Creert kleine vijlselspaanders.

Er zijn talloze vormen van carbide boren beschikbaar. De tabel op de volgende pagina toont er een aantal die het meest handige zijn, met hun gebruik en maten. Bij het gebruik moet ervoor worden gezorgd dat de boor in balans is, zodat ze efficint en vloeiend werkt. Probeer de boorkop steeds in de houder te passen totdat deze het beste draait. Als de boorkop lichtjes blijft slingeren, wat kan na een gripering in een poort (wat wel vaker voorkomt), dan betekent dit dat ze lichtjes gebogen is. Om dit een beetje te verhelpen, duwt u de roterende boor ergens tegen een scherpe rand met zijn stangetje. Natuurlijk niet ergens op het blok. Het meest excentrische deel zal dan geraakt worden en gaan glimmen. Door nu met een stuk hout of een plastieken hamer lichtjes tegen de aangrenzende markering te tikken, kan de boor terug goed worden gemaakt. Carbide boren zijn ideaal voor werk op gietijzeren en aluminium cilinderkoppen. Voor aluminium koppen gebruikt u best een smeermiddel, zoals snijolie, om te voorkomen dat de boren zicht vastzetten.

rechte snijding. De tweede meest populaire stijl. Het nadeel is dat het lange spaanders maakt, vooral in aluminium.

Diamanten snijding. Het maakt een poederachtig vijlsel. Aangeraden voor warm-behandeld en hard legerings staal.

Reymer - Verbist

Flowen van een cilinderkop 2008-2009

27

Vorm Cilindrisch

Gebruik

Maten

Verbrandingskamer wanden

16 mm diameter x 22 mm lengte

Bal Overal waar een radius nodig is, zoals bijvoorbeeld boven klepgeleiders en kamerwanden Ovaal Klepkelen, boven klepgeleiders en de gebruikelijke poorten Vlam Poorten en klepkelen 8 mm dia. X 18 mm lengte 13 mm dia. X 32 mm lengte 19 mm dia. X 41 mm lengte 13 mm diameter x 22 mm lengte 8, 13 en 25 mm diameter

14 spitse kegel Verbrandingskamers wanden 10 mm diameter x 20 mm lengte

Reymer - Verbist

Flowen van een cilinderkop 2008-2009

28

5.4.2 Slijpstenen: De beste manier voor het verkrijgen van vormen op gietijzeren cilinderkoppen, is het gebruik van stenen. Het materiaal is van aluminium oxide 60-grit, wat voor een voldoende materiaal wegname kan zorgen of voor een afwerking. Dit hangt ervan af hoe de steen bekleed is. Een licht bedrukte bekleding geeft een fijne afwerking, terwijl een hard bedrukte bekleding of door de steen te tikken tegen het materiaal, een ruwere afwerking geeft met een hogere maat van materiaal wegname. De stenen moeten voor elk gebruik bekleed worden met de 60-grit, om een goede werking te verzekeren. Anders zullen trillingen ervoor zorgen dat de steen door de poort rateld, wat meer slecht dan goed doet.

Figuur 541 : Een aantal aluminium oxide steenkopjes en carbidekoppen.

Figuur 542 : Het bekleden van een steen met 60-grit

Stenen zijn goedkoper dan cardbide koppen, eenvoudig om bij te werken en gemakelijker in gebruik. Doordat ze trager materiaal wegnemen, zal het minder lijden tot fouten of wegname van een teveel aan materiaal. Stenen kunnen wel moeilijker gebruikt worden op aluminium cilinderkoppen, omdat ze te vaak Figuur 543 : Een 60-grit bekledingssteen griperen, waardoor ze hiervoor onbruikbaar zijn. De tabel op de volgende pagina toont de basisvormen die we kunnen gebruiken en kunnen bijslijpen naar de gewenste vorm die we willen gebruiken om bewerkingen uit te voeren. Let wel op bij de koppen van ijzerhandels, dat er altijd naar de snelheidslimiet van de koppen wordt gekeken. Doe dit trouwens voor alle frees- en slijpkoppen die je gebruikt.

Reymer - Verbist

Flowen van een cilinderkop 2008-2009

29

Vorm W 179: cilindrisch

Gebruik Hervorm indien nodig voor hoeken en wanden van vierkante of rechthoekige poorten en voor zijden van klepgeleiders.

Maten

9.5 mm diameter x 32 mm lengte

W 188: cilindrisch Hervorm indien nodig voor hoeken en wanden van vierkante of rechthoekige poorten en voor zijden van klepgeleiders. W 227: cilindrisch Voor het dak en de wanden van verbrandingskamers 32 mm diameter x 13 mm lengte

13 mm diameter x 38 mm lengte

A25: Bal Voor rondvormige poorten en voor de bewerking van poorten zelf. Ook voor het ovaal maken van klepkelen.

25 mm diameter

Reymer - Verbist

Flowen van een cilinderkop 2008-2009

30

5.4.3 Afwerkingskoppen: Verder zijn er nog een hele reeks accessoires om je bewerkingen mee af te werken. Aluminium oxide schuurpapier, schuurbandjes, schuurschijfjes en flappenwieltjes. Het aluminium schuurpapier kan gebruikt worden om de met steen of carbide frezen bewerkte gebieden te verfijnen. De volgende tabel toont de gebruikelijke koppen. Vorm Rolletje schuurpapier Voor gebruik op een gesplitte pen, om de poorten fijn en glad te maken Schuurbandje Cilindrische schuurbandjes die over een metalen of rubberen cilinder passen. Minder voor poortbewerking, maar ideaal voor werken in kamers Een schuurschijfje op een plastiek/metalen rondje is geplakt. Perfect om het dak in de verbrandingskamer mee te bewerken Flappenwieltje Smalle strips van schuurpapier vastgemaakt op een metalen cilinder. Prima voor het kamerdak, wanden en voor gebruik in ronde poorten 80 grit 22 mm breedte Gebruik Maten / grofheid(grit)

80 grit 13 mm diameter x 25 mm lengte

Schuurschijf 60 en 80 grit voor bewerking 120 grit voor afwerking

60 / 80 grit 25 mm diameter x 10 mm lengte

5.4.4 Polijsten: De cilinderkop wordt niet gepolijst tot een spiegel. Dit doet het vermogen niet meer extra toenemen. Het zorgt alleen maar voor een minder homogeen mengsel waarbij brandstof druppels via de gladde wand naar de verbrandingskamer lopen. Dit zorgt voor een minder goede verbranding en voor een slechtere uitlaatgasemissie. Een licht grof afgewerkt oppervlak zorgt voor een lichte opbouw van koolaanslag in de verbrandingskamer, wat dienst doet als isolator en zo dus de thermische efficintie omhoog haalt.

Reymer - Verbist

Flowen van een cilinderkop 2008-2009

31

5.5 Het bewerking van de cilinderkop:5.5.1 Veiligheidsmaatregelen: Voor we alles uitleggen, nog een klein woordje. Veiligheid blijft belangrijk. Daarom is het aangewezen de nodige maatregelen te nemen en bij al het freeswerk een veiligheidsbril en eventueel gehoorbescherming te gebruiken. Een overall voor het rondvliegend materiaal dat we wegnemen uit de cilinderkop is ook zeer praktisch. Het werken in een veilige en propere omgeving, draagt bij tot een beter werk.

Figuur 551 : Aangewezen beschermingsmateriaal Voor de benamingen van de delen in de poorten en kanalen verwijs ik terug naar pagina 14. Bij het freeswerk is het belangrijk dat er niet te lang op eenzelfde plaats materiaal wordt weg genomen. Dit zorgt voor grachten of putten, die veel lastiger weg te werken zijn of fouten veroorzaken. Hou de freeskoppen dus het best steeds in beweging. Bij gebruik van het rotatiegereedschap is een middelmatige druk voldoende om een mooi resultaat te krijgen. Hierbij is ook het steeds controleren en inspecteren van het bewerkte gebied een must. Dit kan door middel van de meetinstrumenten, visueel of door met de vingers over het gebied te gaan. Zulke controles moeten zeer regelmatig gebeuren. Het geeft aan waar er nog fouten zitten en waar gewerkt kan worden. 5.5.2 Modificatiewerk handleiding: Hier volgend zal worden uitgelegd hoe een cilinderkop kan bewerkt worden om de lucht flow in de in- en uitlaat van de cilinderkop te verbeteren. Dit zal gebeuren aan de hand van een gietijzeren exemplaar met gewone ronde poorten en met al verwijderde klepgeleiders. Het doel bij de bewerking is om dus verscheidene luchtweerstanden weg te halen en de poort een klein gedeelte te vergroten, vooral bij de kleinste diameter. Alle figuren worden op een aparte paginas gezet om een mooi overzicht te hebben en de verandering na elke bewerking goed te kunnen waarnemen. (zie pagina 36 t/m 39). -Verwijderen van de uitstekende klepgeleider Op figuur 552 zien we een doorsnede van de situatie waarmee we beginnen.

Reymer - Verbist

Flowen van een cilinderkop 2008-2009

32

Allereerst zullen we aanvangen met het weghalen van de grote weerstanden, om dan zo fijner en fijner verder te gaan. De grootste weerstand die we hier hebben is de uitstekende bult van de klepgeleider. Met behulp van een ovale carbide braamkop zullen we deze wegwerken (zie figuur 553). We proberen hierbij zo goed mogelijk de draairadius van de bocht te volgen om een optimaal resultaat te verkrijgen (zie figuur 554). Werk hierbij voorzichtig en blijf steeds controleren. Deze uitstekende bult van de klepgeleider zit meestal diep in de poort en ligt in de draaiing van de poort, wat het al een heel deel moeilijker maakt. De hoeveelheid weggenomen materiaal kan gemeten worden met de onderkant van een standaard schuifmaat (zie figuur 555). Noteer zulke metingen ordelijk, om ook zo de gemaakte bewerkingen eenvoudig te kunnen dupliceren in de andere cilinderkanalen. -Poort modificatie met carbide frezen Om verder het ruw oppervlak en de vorm van de poort aan te passen, nemen we de vlamvormige freeskop (zie figuur 556). Hiermee gaan we gelijkmatig door de poort en kunnen we de inwendige diameters voordurend checken met een interne meetmaat (zie figuur 557). Wanneer je tevreden bent met de bewerkte en Figuur 557.2 : Inwendige meetklok gemeten afmetingen, dan kan je deze ook weer noteren om alsook te kopiren naar de andere poorten toe. Om dit gedetailleerd te doen kunt u ook de metingen doen bij verschillende dieptes, door steeds een streepje te markeren op de inwendige meetmaat. Zo zal het verschil tussen de poorten van de cilinder onderling geminimaliseerd worden. -Gebruik van een slijpsteen Nu we fijner gaan afwerken maken we gebruik van een grote ronde steen. Hiermee worden de grote overblijvende onregelmatigheden weg gewerkt (zie figuur 558). Dit gebeurt ook op de klepgeleider (zie figuur 559), wat een fijner en vlakker resultaat geeft (zie figuur 5510). -Verfijning met flappenwieltje Voor een verdere fijn afwerking monteren we een flappen wieltje op onze machine. Dit bevat allemaal flapjes van schuurpapier waarmee we de achterblijvende bewerkingssporen van de voorgaande ronde steen verwijderen (zie figuur 5511, 5512, 5513). -Opschuren van de poort Het resultaat dat we nu hebben is te hard opgepoetst of gepolijst door het flappenwieltje en dit willen we deels vermijden. We moeten natuurlijk het homogene lucht/brandstof mengsel blijven verzekeren. Dit kunnen we dan weer doen door een kop te gebruiken met Reymer - Verbist Flowen van een cilinderkop 2008-2009 33

een schuurpapiertje (zie figuur 5514). Het liefst eentje dat los op de kop kan bewegen en niet de vaste cilinder-schuurkoppen. De losse geven een beetje mee, waardoor ze zich gemakkelijk in de vorm van de poort laten vormen en zo voor een prima resultaat zullen zorgen (zie figuur 5515). Het vlak is nu minder glad gepolijst en meer uniform voor het behouden van een goed mengsel. -Bijwerken van de klepkeel Als de klepzittingen zijn bijgewerkt of als er grotere zijn gestoken, dan kan de klepkeel bijgewerkt worden tot de juiste afmetingen en vloeiend aflopen in de bocht over de klepgeleider. In het eerste stadium wordt een ovale carbide frees gebruikt (zie figuur 5516). Het bijgefreesde gebied komt samen met de afgewerkte opening van de klepgeleider en de verdere poort (zie figuur 5517). Er moet wel op worden gelet dat er niet teveel materiaal tot onder de klepzittingen wordt weg genomen. Een rechte overgang blijft van belang. -Slijpteen in de kleepkeel De klepkeel wordt meer afgewerkt door alle onregelmatigheden van de carbide frees weg te werken met de ronde slijpkop (zie figuur 5518) wat lijdt tot een resultaat zoals in figuur 5519. -Flappenwieltje in de klepkeel Het grof afgewerkte oppervlak wordt verder bewerkt met opnieuw het flappenwieltje (zie figuur 5520). Hierbij moet er nauwkeurig op worden gelet dat de korte kant radius niet beschadigd wordt en dat de overgang aan de lange kant radius vloeiend blijft (zie figuur 5521). -Opschuren van de klepkeel Het laatste stadium is om weer met een schuurpapier gemonteerd kopje de klepkeel te verfijnen (zie figuur 5522). Het uiteindelijk resultaat is getoond op figuur 5523. -Afwerking met de hand Wat in deze afbeeldingen mooi recht en glad lijkt, is in realiteit meestal heel wat anders. Niet dat we een gebergte hebben gemaakt, maar om perfectie te krijgen zoals ongeveer in deze doorsneden zal al heel wat ervaring moeten worden opgedaan. Als de cilinderpoorten in twee helften was, zou het modificatie proces natuurlijk een stuk eenvoudiger zijn. Maar we moeten meestal half blind of met weinig plaats een gebied bewerken. Zo gebeurt het zeker dat we een aantal dingen als putten, bulten, krassen en dergelijke overzien, vooral aan de korte kant radius. Soms voel je zelfs de bult nog, maar maak je het er niet beter op omdat je niet goed meer in het juiste gebied kunt werken. Daarom kan het soms beter zijn om de korte kant radius met de hand zelf af te werken. Gebruik hiervoor gewoon een stukje schuurpapier op je vingers en probeer zo het resultaat te optimaliseren(zie figuur 5524 & 5525).

Reymer - Verbist

Flowen van een cilinderkop 2008-2009

34

Figuur 552 : De originele doorsnede vanwaar we beginnen

Figuur 553 : Het weghalen van de uitstekende klepgeleider huls met een ovale freeskop

Figuur 554 : Resultaat na het weghalen Figuur 555 : Het opmeten van al het van de klepgeleider bult weggenomen materiaal in de poort d.m.v. een schuifmaat

Figuur 556 : Bewerking van het oppervlak en vergroten van de poort met een vlamvormige freeskop

Figuur 557 : Controlemeting met een inwendige meetmaat

Reymer - Verbist

Flowen van een cilinderkop 2008-2009

35

Figuur 558 : Bewerking van de poort met een grote ronde slijpsteen

Figuur 559 : Bewerking met de ronde slijpsteen boven de klepgeleider

Figuur 5510 : Resultaat na bewerking met de ronde slijpsteen

Figuur 5511 : Wegwerken van overblijvende onregelmatigheden met het flappenwieltje

Figuur 5512 : Gebruik van het flappenwieltje boven de klepgeleider

Figuur 5513 : Het resultaat na verfijning met het flappenwieltje

Reymer - Verbist

Flowen van een cilinderkop 2008-2009

36

Figuur 5514 : Het opschuren van de poort voor het behouden van een homogeen mengsel

Figuur 5515 : Resultaat na opschuren

Figuur 5516 : Materiaal verwijderen bij aangepaste klepzittingen met een ovale freeskop

Figuur 5517 : Uitzicht na het verwijderen van de bult onder de klepzittingen

Figuur 5518 : Het grof afwerken van het freesoppervlak met de ronde steen

Figuur 5519 : Resultaat na de steenbewerking

Reymer - Verbist

Flowen van een cilinderkop 2008-2009

37

Figuur 5520 : Het flappenwieltje in de klepkeel

Figuur 5521 : Resultaat na het flappenwieltje in de klepkeel

Figuur 5522 : Het opschuren van de klepkeel voor een uniform oppervlak

Figuur 5523 : Uitzicht na het opschuren en ook het uiteindelijke resultaat

Figuur 5524 & 5525 : Afschuren met de hand in de korte kant radius

Reymer - Verbist

Flowen van een cilinderkop 2008-2009

38

5.6 Het matchen van de poorten naar de spruitstukken:Voor ronde poorten kun u een pakking gebruiken als mal. U zorgt ervoor dat de pakking vast staat tegenover de poort en dan kunt u de vorm krassen met een geharde kraspen. Om daarna de kras zeer duidelijk nog te kunnen zien, kun je op voorhand het gebied blauw kleuren met een alcoholstift. Als dan de pakking terug is weg gehaald, kan de poort tot deze lijn uitgewerkt worden (zie figuur 561). Hierbij wordt weer gebruik gemaakt van alle voorgaande bewerkingsstappen. Voor een rechthoekige poort kunt u ook de pakking gebruiken of een speciale ingenieurs mal om de lijnen te krassen voor de juiste poortvorm. Maak hierbij eerst de hoeken open met een goede radius, dit met een smalle Figuur 561 : Een racing pakking vlamvormige carbidefrees of een cilindrische opgelegd, om de poort af te tekenen steen (zie figuur 562 & 563). Dit zal het afvlakken van de zijkanten vergemakkelijken. Je moet er dus voor zorgen dat de poortmuren vlak zijn, door eerst een vlamvormige kop te gebruiken en dan de cilindrische steen. En dan verder met de juiste koppen de stappen in de handleiding op de vorige paginas te volgen om zo de overgang weer glad te maken.

Figuur 562 : Een afgetekende rechthoekige poort

Figuur 563 : Eerst worden de hoeken afgerond om de wanden eenvoudig te kunnen afvlakken

Reymer - Verbist

Flowen van een cilinderkop 2008-2009

39

5.7 De Verbrandingskamerkamer:5.7.1 Hervormen en afwerken: Verbrandingskamers zijn moeilijker aan te passen en af te werken dan poorten. Een keer uitglijden kan de hele kop om zeep helpen. Bijvoorbeeld, te ver uitschuren van de kamerwand, kan zorgen voor een wegname van materiaal onder de pakkingslijn. De pakking zal dan niet schoon meer de verbrandingskamer volgen, met problemen als gevolg. Dit zou dus leiden tot opnieuw oplassen, een duur en niet altijd succesvol werkje. Dwarsdoorsneden van verbrandingskamers zouden niet duidelijk zijn om aan te tonen waar het beste bewerkingsgebied zich bevindt. Daarom zal er hier gebruik worden gemaakt van tekeningen om de technieken te illustreren. Om De klepzittingen te beschermen kan een gebruikte of al bewerkte klep gemonteerd worden 5.7.2 Kamerwand en -dak bewerking: Door gebruik van mallen en een cilinderkoppakking kan er weer aangelijnd worden tot waar het materiaal verwijdert moet worden. Gebruik hiervoor de juiste carbide freeskop om de wanden glad te maken. Een freeskop van 14 graden is hiervoor aangeraden. Wees wel voorzichtig om niet te diep in het kamerdak te frezen. Je zou dan onder de klepzitting komen wat niet erg al te best is. Deze techniek is te zien in tekening 571, waarbij het arceerde gebied uiteindelijk moet worden weggehaald.

Figuur 571 : Het wegnemen van de verbrandingskamerwand

Figuur 572 : Het bewerken van het dak in de verbrandingskamer met een slijpsteen Reymer - Verbist

Figuur 573 : Het gebruik van een cilindrische steen om het kamerdak te bewerken 40

Flowen van een cilinderkop 2008-2009

Tekening 572 laat zien hoe de wanden al zijn weg genomen. Verder zien we de slijpsteen die moet worden gebruikt om het dak gelijk met de top van de klepzitting te maken.. Dit kost veel tijd en materiaal. 5.7.3 Kamerdak en wand afwerking: Figuur 574 toont het gebruik van schuurschijfjes om het dak fijn af te werken. Let hierbij op dat de schijfjes bij het naderen van de wand, niet in de wand snijden en deze zo beschadigen. Er kan ook eventueel gewerkt worden met een flappenwieltje. Hierbij wordt dan tegelijkertijd het dak en de wand afgewerkt.

Figuur 574 : Het gebruik van een schuurschijfje om het dak fijn te maken

De wand kan afgewerkt worden met een schuurbandje of het flappenwieltje (zie figuut 575. Bij hemisferische verbrandingskamers is het al heel wat moeilijker om een gelijk resultaat te krijgen, dus gebruiken we soms een schuurpapiertje op een gesplitte pen om da kamer af te werken. Probeer om het cilinderkopvlak niet te raken, het is ook beter om eventueel afvlakken van de cilinderkop na deze procedure te doen.

Figuur 575 : Het afwerken van de kamerwand Figuur 576 : Het afwerken van het kamerdak met met een schuurbandje een schuurschijfje

Reymer - Verbist

Flowen van een cilinderkop 2008-2009

41

5.8 Kleppen en klepzittingenAangezien grotere kleppen en zittingen ook zorgen voor een groter luchtdebiet in de cilinderkop, zal ook hier even aandacht aan besteed worden. Hierbij wordt gekeken naar het bijsnijden van klepzittingen. Deze klepzittingen kunnen zelf worden gestoken met de gewenste maten en een pers.Klepzitting snijmachines vallen onder twee categorien. Degene met schuurstenen om de zittingen in te schuren of degenen die met metalen messen bijsnijden. De volgende beschrijvingen geven de pros en contras van elk type. Zelf hebben wij dit bij een Revisiebedrijf gedaan omdat we hier nog te weinig ervaring in hadden. Figuur 581 : Het drukken van nieuwe zittingen

5.8.1 Handmatige carbide snijders: De snijkoppen bevatten verwisselbare snijmessen zoals in figuur 582 te zien is. Hierdoor zijn er voor dezelfde snijhoek, grotere diameters beschikbaar, zoals ook nodig is voor het verschil tussen in- en uitlaat. Aangezien de koppen ook conisch zijn, zullen ze een brede waaier van binnendiameters van klepzittingen aankunnen. De werksnelheid ligt bij dit handwerk zeer laag, of er moest een gemotoriseerde aandrijving op gezet worden. Het goede van dit type klepzitting snijden, is dat het voor amateurs een zeer grote ervaring geeft in het snijden van klepzittingen.

Figuur 584 : 30, 40 en 60 graden snijkoppen met verlengstukken en een handvat. Figuur 582 : Een snijkop met verwisselbare en instelbare messen Reymer - Verbist Figuur 583 : Het gebruik van een zittingssnijkop

Flowen van een cilinderkop 2008-2009

42

5.8.2 MIRA-type met een magnetisch systeem: Het systeem gebruikt maar een enkel snijmes met een vaste hoek. Dus voor een andere zittingshoek, zal er een ander mes moeten worden gestoken. De diepte van de zitting kan gemeten worden met een micrometer diepte positioneringsysteem op de snijtool zelf. De snijdiameter wordt afgesteld met een klep, die wordt vastgezet in de snijtool (zie figuur 584). De zittingen zijn door de instelling allemaal hetzelfde. Dit type is redelijk duur, maar produceert wel tegen een hogere snelheid en zeer nauwkeurig. Soms kan het wel gebeuren dat het mes blokkeert door opgehoopt materiaal.

Figuur 585 : Snij insteltool voor het afstellen van de buitenste zittingsdiameter.

Figuur 586 : Het instellen van de snijmachine op de insteltool van de diameter

Figuur 857 : Het snijden met MIRAzittingssnijmachine

5.8.3 Primitief schuursteen type: Er zijn hiervan een aantal soorten. Schuurstenen met vaste hoeken worden gebruikt om de klepzitting in te schuren. Het systeem gebruikt een geleiding waardoor ze recht zijn, maar de diepte en de breedte zijn niet echt controleerbaar. Dit systeem is zeer goedkoop en kan gemakkelijk zijn met klepzittingen met dezelfde hoeken. De klepzittingen zullen dus Figuur 589 : Schuurstenen en een wel regelmatig moeten kophouder worden nagemeten. Reymer - Verbist Flowen van een cilinderkop 2008-2009

Figuur 588 : De primitieve zittingsschuurmethode

43

5.8.4 PEG type met excentrische molen: De schuursteen draait rond tegen 10000 tr/min, excentrisch op de klepzitting. Hierdoor zal de schuursteen telkens maar met een klein gedeelte van de zitting contact hebben. Door een externe houder zal de schuursteen nauwkeurig gepositioneerd worden. Het is dus een heel goed alternatief om zittingen te bewerken. Enkel het veranderen van de stenen bij andere hoeken en het opmeten van de klepzittingen zijn nadelen.

Figuur 5810 : Bijschuren met het PEG-systeem

Reymer - Verbist

Flowen van een cilinderkop 2008-2009

44

6. De Honda CB 750SC Nighthawk cilinderkop6.1 Berekeningen:6.1.1 Maximaal zinvolle kleplift: Omdat er 2 kleppen zijn wordt de totale oppervlakte van het klepgordijn berekend, dit betekent concreet dat de oppervlakte van het gordijn van n klep wordt verdubbeld. Om de smalste doorgang te berekenen is het noodzakelijk te kijken of het nauwste gedeelte in het voor de splitsing van het kanaal de kleinste is of de opgetelde smalste oppervaltes van de kanalen na de splitsing. Cilinder 1: Inlaat : Oppervlakte smalste punt in het gezamelijke inlaatkanaal: Diameter nauwste punt = 25mm Opp1 = *12,5 mm = 490,9mm Opgetelde oppervlaktes van de smalste diameter in het individueel inlaatkanaal: Diameter nauwste punt = 21,7mm Diameter klepsteel = 5mm Opp2 = (( *10,85 mm) (5 mm * )) * 2 = 582,6mm Oppervlakte van het inlaatgordijn: Diameter inlaat klepzitting = 21,7mm Opp3 = 2 *10,85mm * h * 2 = 68,2 * h * 2 = 136,4 * h Omdat de oppervlakte smalste punt in het gezamelijke inlaatkanaal kleiner is dan de opgetelde oppervlaktes van de smalste diameter in het individueel inlaatkanaal zal deze in de verdere berekeningen gebruikt worden.

Reymer - Verbist

Flowen van een cilinderkop 2008-2009

45