世界方案 WORLD PROGRAM · 2013-10-14 · 50 SERVO & MOTION CONTROL 2013f02 NO.51 世界方案...

Transcript of 世界方案 WORLD PROGRAM · 2013-10-14 · 50 SERVO & MOTION CONTROL 2013f02 NO.51 世界方案...

50 SERVO & MOTION CONTROL2013¤02 NO.51

世界方案 WORLD PROGRAM www.chuandong.com

51SERVO & MOTION CONTROL2013¤02 NO.51

从而确保其加工中快速实现定位响应。

如图4所示。

4.1.3 蛙跳功能设计

由于ACOPOS伺服系统具有可自由编辑的曲线,

可以根据起始点、终结点、各开关响应时间等设计一

条最为光滑而快速的曲线,降低机器振动的同时实现

最高效的曲线重定位。

如图5所示。

从一个切割到另一个切割点,最完美的曲线设

计-传统的系统都是没有蛙跳功能,将Z轴参与到X,

Y的插补中去,跳的好而又稳定,对于轴控制的响应

周期的要求。如图5,SP-Start Point,MP-Middle

Point,EP-End Point, Zmax则代表了Z轴参与X,Y

轴插补的位置曲线,该曲线在ACOPOSmulti驱动系统

中根据设定点完成中间的曲线自动生成,一方面,确

保高速,另一个方面确保机械冲击小的平滑过渡。

4.1.4 CNC图形显示

Automation Studio是一个集成化的可视化开发

平台,它提供了CNC加工过程中的图形处理,并能根

据需要对这些图形进行保存、处理,由于该系统采用

APC,可支持高性能处理器对于图形任务的处理,并

且APC开放的接口和Windows XP系统可支持丰富的图

形编辑与设计,通过PVI与Automation Runtime系统

进行衔接,这使得Windows丰富的图形和开发能力与

实时控制任务紧密结合,因此,能够实现一个完全可

视化的开发过程,最终交给End User的是一个易于操

作和使用而功能强大的系统。

如图6所示。

4.1.5 程序仿真功能

在钣金行业的切割成型行业加工中,自动生成路

径,可以反馈给操作者一个基本的加工路径,编程者

通过输入G代码编辑的程序,系统自动为其生成一个程

序的仿真加工过程,通过这个过程,操作者可以直观

的知道自己的操作任务是如何运行的,并且对验证其

代码和及时修改提供一个重要的参考。

如图7所示。

4.1.6 Ethernet POWERLINK实时以太网

该系统采用了Ethernet POWERLINK技术,它能

支持100Mbps的数据传输和最大200uS的循环周期,

对于确保高速高精度切割加工而言,至关重要。

——同步精度:0.1uS

——传输速度:100Mbps

——拓扑结构:任意拓扑

Ethernet POWERLINK对于系统而言,有几个非

常重要的技术支撑。

A. Ethenet POWERLINK确保了运动任务与逻辑

任务的同步,传统激光切割系统通常针对不同的单元

采用不同的总线。

B. 交叉通信确保了在CNC轴之间的数据直接交

换,提高了轴运动效率;

对于POWERLINK而言,其同样支持Safety技术,

在未来,随着进入国际市场以及国内对于机器安全

IEC61508标准的执行,POWERLINK的Safety技术可

以达到SIL3等级的功能安全一致性测试,确保机器制

造商满足安全要求同时降低认证的费用。

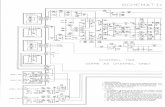

5 系统配置如图8所示。

系统采用了高鲁棒性的APC作为控制核心,其运

行Runtime操作系统和Windows,系统稳定可靠,

ACOPOSmulti驱动系统则是领先的共直流母线技术,

它可以实现宽的电压工作范围,并且,它支持能量的

反馈。

6 系统优势总结6.1 集成系统确保整体成本的降低

该系统在功率控制、CNC、辅助气体控制等方面

实现集成,避免了第三方独立的控制器额外成本,另

图6 图7

适用于机器制造的 CNC整体解决方案

1 前言强大、完整、灵活,自动化技术供应商喜欢使用这

些形容词来描绘他们的产品组合,然而他们中间很少

有像贝加莱这样能够真正做到的。一个最新且令人印

象深刻的示范项目来自MAINTOOLS GmbH & Co. KG

公司开发的全新设备,它用于生产排水和污水处理系

统以及存储系统中使用的大型管道。贝加莱提供了从

减速电机、逆变器一直到I/O系统和CNC控制器的全套

产品。对于像MAINTOOLS这样领先的机器制造商来

说,这意味着减少了供应商和接口,简化了工程设计

并且降低了材料费用,而在性能和灵活性方面却没有

丝毫削弱。

长度六米、直径一米的钢筒被均匀地缠绕着挤出

塑料,它仿佛在不停地旋转,同步挤出的熔融料将其

熔接成整体,然后确保筒与管熔接缝质量。约20分钟

后,六米长的螺旋缠绕管就生产出来了,可供排水、

污水处理以及存储系统使用。在缠绕过程中,高效、

可调的无焰气体多孔燃烧器会将滚筒加热至所需的150

至170℃,从而确保热熔带与滚筒完美地接触并形成一

个永久的熔接缝。该系统运行在德国Bautzen的DRS-

Rohrwerke Sachsen GmbH的工厂内,至少有三台挤

出机为其提供熔融塑料材料。

“与带有两个挤出机的系统相比,由于熔融料受到

单独控制并且可以满足客户指定的材料、颜色、形状

等要求,因此该管道缠绕系统给制造商带来了显著的

灵活性提升,”MAINTOOLS GmbH & Co. KG.公司

技术经理Harald Ebert在公司开发了MTWR 2400后说

道。例如,DRS轧管机使用其中一台挤出机生产浅色

层应用到污水管道内部,从而方便以后的维护团队对

污水处理系统进行拍照检查。另外两台挤出机用于生

产热熔带。“如果一个系统仅有两台挤出机,那么其

中一台挤出机产生的熔融料必须被分割开以应用于浅

色内层,”MAINTOOLS GmbH & Co. KG.公司机械

工程项目经理Jochen Hübschmann解释道。“操作员

对应用于此的阀控制有限。例如,它不能被完全设置

三台挤出机为机器提供管道缠绕所需的熔融料

一方面,它也在技术上确保了系统的高速同步。

6.2 开放系统使得客户可以自主开发核心工艺模块除了可自主开发所需功能,而且,也可以自主使

用个性化的NC代码,B&R的开放平台使得客户可以

开发具有自主核心竞争力的代码,封装后构成自主的

知识产权,通过开放平台提供的功能封装与软件接口

ARNC0可解释并处理这些个性化的代码并与系统其它

任务紧密融合。

6.3 易于扩展和升级对于开放的平台而言,在硬件上易于扩展,基于

POWERLINK的连接仅需电缆的连接即刻实现任意扩

展,并且,软件的开放性也使得客户可以自主开发新

的功能并连接到系统中。

CNC total solution for the machine manufacturing

52 SERVO & MOTION CONTROL2013¤02 NO.51

世界方案 WORLD PROGRAM

为零。该方案增加了技术上的复杂性以至于与增加一

台额外的挤出机相比几乎不便宜,在考虑到切换控制

器时造成的多余浪费时尤其如此。”

2 涵盖贝加莱的产品范围MAINTOOLS购买了没有控制电子设备的挤出

机,然后利用贝加莱技术从上到下全副武装它们,

就像针对系统其它部分包括冷却和管端加工站点一

样。“贝加莱在塑料行业内拥有一定的声望,并且

可以利用控制器和自整定工具提供广泛的技术功能

库,已经在实际的项目应用过程中证明了自己的实

力,”Hübschmann解释说。“基于此,我们在缠绕

管挤出机这样的大型项目上所需要的每一个组件都能

在贝加莱的产品目录上找到。”

乍一看,贝加莱CNC控制器-基于Power Panel

400并配备了15"触摸屏的纵向面板-是系统最为夺人眼

球的部分。可编程的功能以及多个导航按钮、一个导

航轮和六个可访问主操作屏的预设页选择按钮保证了

机器最大的操作舒适度,移动式手持装置可以使操作

员在机器附近自由移动,附带手轮和其它操作元素亦

使其成为机器加工流程控制的最佳选择。

3 机械工程师和系统操作员分享益处不仅操作员而且工程师也都分享到了贝加莱CNC

软件包所带来的巨大优势,Jochen Hübschmann解释

道。“贝加莱CNC软件包中的软件功能显著降低了我

们的工程支出。特别是针对车丝的预编程功能-它和管

道缠绕很相似-确实简化了我们的工作。总而言之,这

真是一个十分全面的解决方案。”

所有驱动器和X20 I/O系统均通过POWERLINK

实现与控制器的通信。“广泛的潜在总线系统选择给

我们带来了很大的设计自由度,”Hübschmann补充

说。“POWERLINK是非常适合驱动技术的总线,但

是就分布在系统内的远程I/O站点的集成而言,我们会

使用简单而具有成本效益的X2X总线。”

即使项目不会充分利用到POWERLINK协议的

潜能,MAINTOOLS的自动化专家对于将其应用到

MTWR 2400这样对时间要求不那么严格的项目上的价

值仍然信心满满:“由于所有关键的自动化组件都是

由一个POWERLINK线路连接起来的,因此软件的设

计会变得更加清晰,编程会变得更加轻松。通过这种

方式,我们还可以获取系统中的每一个字节和每一个

变量,从而简化工程设计、诊断和远程维护。最后,

我们可以非常容易地使系统架构适应新的要求,并且

对客户的要求作出灵活的响应-例如,另外集成其它挤

出机。”

4 为实行最佳方案而共同工作由于采用了贝加莱广泛的产品系列,从减速电机、

逆变器、伺服驱动到显示装置和CNC控制器,它们被

精细地划分为不同的性能等级,因此MAINTOOLS能

够削减额外的费用。这家位于德国Schweinfurt的机械

制造商不仅能够压缩他们的供应商名单,而且可以享

受到花费在备件采购上的时间和成本节约所带来的益

处;MAINTOOLS还从贝加莱经验丰富的销售团队中

获益,他们帮助公司获得了能够满足其独特要求的定

制化解决方案,从而优化了成本。例如:经过对机械

要求作出详细分析之后,负责驱动技术的贝加莱专家

使用了一种带涨紧套和冷缩配合圆盘设计的减速电机

取代了带光轴的减速电机,不仅花费更少而且更易于

安装和拆卸。

5 结论MTWR 2400管道缠绕系统由贝加莱和来自德国

Gra-fenreinfeld的Trips GmbH共同开发,后者负责

电子系统的规划和配电柜的构造,该系统无论从哪

方面来看都令人印象深刻:它可以生产直径从600至

2400mm,环刚度等级达SN16的缠绕管,适合排水

和污水处理系统以及存储系统应用,生产效率高且

节约成本。贝加莱提供的整体自动化解决方案不仅

可以提供必要的动力和灵活性,而且可以减少工程

和材料支出。“CNC控制器足以应对面向未来的开

发,”Harald Ebert乐观地说。硬件已经配备了远程

维护功能。“集成在控制器中的Web和VNC服务器

使用户可以很方便地通过Intranet或Internet共享屏

幕,在控制器上执行维护或加载新的软件,”Jochen

Hübschmann总结道。“目前,我们正在DRS-

Rohrwerke Sachsen公司处使用这些功能,我们已经

将那里的系统与公司其它系统联网,从而实现了一个

针对运行数据采集的现代化解决方案。”

贝加莱CNC软件包所提供的软件功能使MAINTOOLS从更短的调试时间中获益