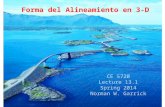

Alineamiento de Maquinas

-

Upload

andres-marin -

Category

Documents

-

view

41 -

download

7

description

Transcript of Alineamiento de Maquinas

-

ALINEAMIENTO DE MAQUINASTECNICAS

CONVENCIONALES

Ing. Alberto Reyna O. Senior Vibration Analyst PdM Level III VA TA (USA) ASNT NDT Level III No. 121763CWI AWS No. 04070861 CIP No. 34856

Expositor:

-

CCOONNTTEENNIIDDOO

Pg. 1. LA IMPORTANCIA DEL ALINEAMIENTO DE MAQUINAS 1 1.1 INCREMENTAR LA VIDA UTIL DE LA MAQUINA ROTATIVA 1 1.2 TRES COSAS QUE SE NECESITAN SABER PARA ALINEAR MAQUINAS ROTATIVAS 2 1.3 LOS COSTOS DEL DESALINEAMIENTO 2 1.4 SINTOMAS DEL DESALINEAMIENTO 4 1.5 LOS PASOS COMPLETOS DE UN TRABAJO DE ALINEAMIENTO 4 1.6 FRECUENCIA DE VERIFICACION DEL ALINEAMIENTO 5 1.7 MISALIGNMENT & ENERGY COMSUMPTION 5 1.8 MISALIGNMENT AND BEARING LIFE 6 2. CIMENTACIONES, PLATOS SOPORTES Y TUBERIAS 7 2.1 CIMENTACIONES 7 2.1.1 Cimentaciones Rgidas 7 2.1.2 Cimentaciones Flexibles 8 2.2 PLATOS SOPORTES (BASEPLATES) 8 2.2.1 El Concreto, el Cemento y la Lechada de Cemento (grout) 8 2.2.1.1 El Concreto 8 2.2.1.2 Enlechado (Grouting) 9 2.2.2 Consejos para disear buenas cimentaciones 9 2.2.3 Consejos para la instalacin de cimentaciones y de mquinas rotativas 10 2.3 ESFUERZOS DEBIDO A TUBERIAS 10 2.3.1 Verificacin de Esfuerzos en Tuberas de Equipos Rotativos 10 2.3.2 Las Fuerzas Excesivas por las Tuberas 10 2.3.3 Lista de Puntos a Verificar por Inspeccin Visual 11 3. ACOPLAMIENTOS FLEXIBLES Y RIGIDOS 12 3.1 ESPECIFICACIONES DE UN ACOPLAMIENTO FLEXIBLE 12 3.1.1 Tipos de Acoplamientos Flexibles 13 3.1.2 Diseos de Acoplamiento Mecnicamente Flexibles 13 3.1.2.1 Acoplamientos de Cadena 13 3.1.2.2 Acoplamientos de Engranajes 14 3.1.2.3 Acoplamientos de Cinta Metlica (Metal ribbon) 14 3.1.2.4 Acoplamientos de Junta Universal 15 3.1.2.5 Acoplamientos Elastomricos 15 3.1.2.6 Acoplamientos de Diafragma 15 3.1.2.7 Acoplamientos de Disco Flexible 16 3.1.2.8 Acoplamiento de Eslabn Flexible 16 3.1.2.9 Acoplamiento de Ballesta o Resorte de Hojas 17 3.1.2.10 Acoplamiento de Transmisin con Pines 17 3.1.3 Lubricacin de Acoplamientos Flexibles 17 3.2 ACOPLAMIENTOS RIGIDOS 18 4. EL DESALINEAMIENTO ALINEAMIENTO Y TOLERANCIAS 32 4.1 DEFINICION DEL DESALINEAMIENTO DE EJES 32

-

Pg. 4.1.1 Factores que afectan el alineamiento de la mquina rotativa 41 4.1.2 Alineamiento de acoplamiento Vs. alineamiento de ejes 41 4.1.3 Qu tan rectos son los ejes de la maquinaria rotativa? 43 5. INSPECCIONES PRELIMINARES DE ALINEAMIENTO 44 5.1 CONDICIONES DEFECTUOSAS (RUNOUT) 44 5.2 PIE FLOJO (SOFT FOOT) 48 5.2.1 Verificacin del pie flojo 50 6. TECNICAS DE ALINEAMIENTO DE EJES E INSTRUMENTOS DE MEDICION 55 6.1 MEDICION DE LA POSICION DE LAS LINEAS CENTRALES CON INDICADORES DIAL 59 6.2 METODO AXIAL RADIAL (FACE RIM) 59 6.3 METODOS DEL INDICADOR INVERTIDO 63 6.4 METODO RADIAL DOBLE 65 6.5 METODO DEL EJE A CARRETE DE ACOPLAMIENTO 67 6.6 METODO AXIAL AXIAL CARRETE DE ACOPLAMIENTO 69 6.7 TECNICAS DE ALINEAMIENTO DE ACOPLAMIENTO RIGIDOS 71 6.7.1 Mtodo de los Diecisis Puntos 71 6.8 LAS MEDICIONES SE TOMAN A INTERVALOS DE 90 GRADOS 74 6.9 FLECHA DE LA BARRA-SOPORTE (SAG) 74 6.10 LAS LECTURAS CIRCUNFERENCIALES (RADIALES) SON EL DOBLE DE LA CANTIDAD DE DESPLAZAMIENTO O DESCENTRADO (OFFSET) 77 7. TECNICAS GRAFICAS ESQUEMATIZACION DEL ALINEAMIENTO 78 7.1 METODO MATEMATICO AXIAL RADIAL 78 7.2 METODO MATEMATICO INDICADOR INVERTIDO 79 7.3 LAS LECTURAS RADIALES SON SIEMPRE EL DOBLE DE LA CANTIDAD DEL DESPLAZAMIENTO 83 7.4 PROCEDIMIENTO PARA GRAFICAR LA TECNICA DEL INDICADOR INVERTIDO PUNTO A PUNTO 84 7.5 MODELADO DEL METODO DEL INDICADOR INVERTIDO UTILIZANDO LA TECNICA DE LA LINEA A PUNTOS 89 7.6 CHEQUEO DE LA TOLERANCIA DE DESALINEAMIENTO 91 7.6.1 Restricciones de movimiento y el movimiento permisible 93 8. MEDICION Y COMPENSACION DEL MOVIMIENTO PRODUCIDO POR EL FUNCIONAMIENTO DE LAS MAQUINAS 98 8.1 MAQUINARIAS PROPENSAS A MOVERSE CUANDO SE PONEN EN FUNCIONAMIENTO 98 8.2 TECNICAS DE TERMOGRAFIA INFRARROJA PARA DETERMINAR LOS PERFILES TRMICOS DE LOS EQUIPOS ROTATIVOS 101 8.2.1 Crecimiento Termico 101 8.2.2 Recomendaciones Prcticas 101 9. ALINEAMIENTO DE POLEAS TRANSMISIONES POR FAJAS V 103 9.1 INSPECCION PRELIMINAR ANTES DE PROCEDER AL ALINEAMIENTO 103 9.2 MODELADO DE LOS PROBLEMAS DE ALINEAMIENTO DE FAJAS V 104

-

Pg. 9.2.1 Mtodo de la Cuerda o Recta 107 10. ALINEAMIENTO DE TRANSMISIONES POR ENGRANAJES 108 11. CONSIDERACIONES PARA EL ALINEAMIENTO DE MAQUINAS ESPECIFICAS 112 11.1 MOTORES ELECTRICOS 112 11.2 TURBINA DE VAPOR 113 11.3 TURBINA A GAS 113 11.4 MOTORES DE COMBUSTION INTERNA 114 11.5 GENERADORES ELECTRICOS 114 11.6 BOMBAS CENTRIFUGAS 114 11.7 SOPLADORES Y VENTILADORES 115 11.8 COMPRESORES 115 11.9 CAJAS DE ENGRANAJES 115 12. DETECCION DEL DESALINEAMIENTO EN MAQUINARIA ROTATIVA EN FUNCIONAMIENTO 116

-

FFIIGGUURRAASS

Pg. Figura 1. Vida til de una mquina rotativa sujeta a desalineamiento 3 Figura 2. Acoplamiento flexibles - miniatura 19 Figura 3. Acoplamiento flexible tipo cadena marca Browing 19 Figura 4. Diversos tipos de acoplamientos mecnicos 20 Figura 5. Acoplamientos flexibles elastomricos de diversos fabricantes 21 Figura 6. Acoplamientos flexibles de disco - diafragma 22 Figura 7. Acoplamientos flexibles diversos 23 Figura 8. Acoplamiento flexible tipo engranaje marca Falk 24 Figura 9. Piroteo de dientes en un acoplamiento tipo engranaje 24 Figura 10. Patrn Huella de un acoplamiento tipo engranaje en

condiciones de desalineamiento 25 Figura 11. Acoplamiento tipo cinta metlica marca Falk 26 Figura 12. Junta universal cardnica 26 Figura 13. Juntas universales bsicas 27 Figura 14. Acoplamiento tipo diafragma 27 Figura 15. Acoplamientos elastomricos 28 Figura 16. Acoplamientos tipo disco flexible 29 Figura 17. Acoplamientos tipo eslabn flexible 30 Figura 18. Acoplamiento tipo Leaf Spring, mquinas reciprocantes

resistente al torque 30 Figura 19. Acoplamiento tipo pin acepta hasta de desplazamiento axial 31 Figura 20. Acoplamiento rgido 31 Figura 21. Desalineamiento Paralelo 33 Figura 22. Desalineamiento Angular 33 Figura 23. Cmo los ejes pueden estar desalineados 34 Figura 24. Tiempo que debe durar un proceso de alineamiento 36 Figura 25. Tabla de tolerancias 37 Figura 26. Misalignment Tolerance Guide 38 Figura 27. Vistas de desalineamientos en los planos horizontal y vertical 42 Figura 28. Alineando un eje combado 43 Figura 29. Tabla gua recomendada de runout 44 Figura 30. El dial indicador bsico 45 Figura 31. Cmo trabaja el dial indicador 45 Figura 32. Verificacin de defectos en el eje y/o semicople 46 Figura 33. El semicople tiene el agujero descentrado 47 Figura 34. El eje esta combado 47 Figura 35. El semicople tiene el agujero inclinado 48 Figura 36. Cmo medir el runout en el sentido axial 48 Figura 37. Verificacin del pie flojo paso 1 51 Figura 38. Verificacin del pie flojo paso 2 52 Figura 39. Correccin del pie flojo paso 3 53 Figura 40. Verificacin del pie flojo paso 4 54

-

Pg. Figura 41. Alineamiento grueso con calibradores de lmina y cua 56 Figura 42. Espectro electromagntico 58 Figura 43. Por qu deben rotarse ambos ejes para superar un defecto de

runout 60 Figura 44. Tcnica axial radial (face - rim) 61 Figura 45. Las lecturas axiales a diferentes dimetros van a dar como

resultado lecturas diferentes as el eje este en la misma posicin angular 62

Figura 46. Tcnica del indicador invertido 64 Figura 47. Tcnica radial doble 66 Figura 48. Tcnica eje a carrete de acoplamiento 68 Figura 49. Tcnica axial-axial del carrete de acoplamiento 70 Figura 50. Tcnica de los 16 puntos 72 Figura 51. Cmo se mide la flecha del soporte 75 Figura 52. Ejemplo de cmo compensar la flecha sag del soporte 76 Figura 53. Por qu las lecturas radiales o circunferenciales son el doble del

descentrado entre las lneas centrales de rotacin de los ejes 77 Figura 54. Mtodo matemtico axial - radial 78 Figura 55. Mtodo matemtico indicador dial invertido 79 Figura 56. Particin del desalineamiento en el tren motriz en dos vistas

diferentes 80 Figura 57. Grfico vista lateral y superior de las lneas centrales de rotacin 82 Figura 58. Las lecturas radiales o circunferenciales son siempre el doble de

la distancia entre lneas centrales de rotacin 83 Figura 59. Paso 1- confeccin del grfico vista lateral 84 Figura 60. Paso 2 dibujo del primer eje en el grfico vista lateral 85 Figura 61. Paso 3 dibujo del segundo eje en el grfico vista lateral 86 Figura 62. Tcnicas de modelado punto a punto del indicador invertido

mostrando las posiciones exageradas de las lneas centrales en la vista superior 87

Figura 63. Ejemplos de la tcnica de modelado punto a punto del indicador invertido mostrando las posiciones de los ejes basndose en los valores (+/-) de las lecturas inferiores 88

Figura 64. Tcnica de modelado lnea a punto del indicador invertido, ejemplo en que el motor es directamente ubicado sobre la lnea central graficada 90

Figura 65. Tcnica de modelado lnea a punto del indicador invertido, ejemplo en que el eje de la bomba es directamente ubicado sobre la lnea central graficada 91

Figura 66. Vista superior (muestra el desalineamiento lado a lado) 92 Figura 67. Vista lateral (muestra el desalineamiento arriba-abajo) 93 Figura 68. Tabla de coeficientes de expansin trmica de materiales

usados en carcasas de maquinaria y cimentaciones 100 Figura 69. Grfico con tolerancias de desalineamiento 102 Figura 70. Chequeo preliminar de poleas 103

-

Pg. Figura 71. Verificacin de runout axial y radial en poleas 104 Figura 72. Mediciones necesarias para graficar alineamiento de fajas 105 Figura 73. Ejemplo grfico de alineamiento de fajas en V 106 Figura 74. Tabla de runout radial permisible en engranajes 108 Figura 75. Tabla de backlash normal de engranajes

109 --------

-

1

1. LA IMPORTANCIA DEL ALINEAMIENTO DE MAQUINAS Est comprobado que el desalineamiento es la causa de ms del 50% de las averas

en las mquinas rotativas, le sigue el desbalance con ms del 45% y otros problemas como el de lubricacin, montaje, etc.

Estas fallas producen grandes prdidas financieras debido al dao prematuro de la

maquinaria, las prdidas de produccin y el consumo excesivo de energa. Estadsticamente, ms del 50% de las mquinas existentes estn excesivamente

desalineadas. Las causas de este problema son: falta de entrenamiento, de instrumentos y del

tiempo suficiente. La responsabilidad del alineamiento debe recaer en todo consciente gerente,

ingeniero, supervisor, capataz y mecnico. La capacidad de realizar un buen alineamiento est directamente ligado al

conocimiento, la habilidad y el deseo de hacerlo bien. Existen importantes avances en el diagnstico de problemas en maquinarias, como

son el anlisis vibracional, el anlisis de aceite y la termografa, pero persiste la gran diferencia entre encontrar un problema en una mquina y corregir el problema.

Tambin existen significativos avances en el instrumental para correcciones

mecnicas (desalineamiento, desbalance y otros). 1.1 INCREMENTAR LA VIDA UTIL DE LA MAQUINA ROTATIVA Un buen alineamiento consigue: Reducir las fuerzas excesivas radiales y axiales en los rodamientos prolongando su

vida til. Un aumento de la carga en un 20% en un rodamiento debido al desalineamiento disminuye su vida til en un 50%.

Eliminar la posibilidad de falla del eje por fatiga cclica. Minimizar el desgaste de los componentes del acoplamiento. Reducir el consumo de energa (ahorros del 2 a 17%). Tener bajos niveles de vibracin y ruido.

-

2

Minimizar la flexin del eje desde el punto de transmisin de potencia en el acoplamiento, al rodamiento lado acoplamiento. Mantener la tolerancia interna apropiada del rotor.

Evitar sobrecalentamientos de la maquinaria. Evitar daos en sellos y obturaciones.

1.2 TRES COSAS QUE SE NECESITAN SABER PARA ALINEAR MAQUINAS

ROTATIVAS 1. Dnde estn las mquinas cuando no estn funcionando? 2. Qu posicin adquirirn o tomarn las mquinas cuando funcionen? 3. S las mquinas se mueven desde una posicin cuando estn paradas a otra cuando

trabajan, a qu rango de posicin aceptable deben estar cuando las mquinas se alinean fuera de servicio, para que cuando funcionen mantengan tolerancias de alineamiento aceptables? O simplemente,

Dnde estn stas? Dnde deben stas ir?

Dnde deben estar? 1.3 LOS COSTOS DEL DESALINEAMIENTO Incurren continuamente en: Prdida de produccin. Degradacin mecnica. Consumo de energa. Medidos contra sus costos para: Medir el desalineamiento. Analizar la situacin y determinar la precisin del alineamiento. Corregir el desalineamiento existente.

-

3

1000

100

10

1

0

0.2 50 100

Deterioro inicial de los componentes de la

maquinaria

Dao potencial severo de rotores, rodamientos y acoplamiento

Meses de funcionamiento

continuo

Potencial for severe damage to rotors-bearings - couplings

Metal machinery component

Figura 1. Vida til de una mquina rotativa sujeta a desalineamiento

-

4

1.4 SINTOMAS DEL DESALINEAMIENTO Fallas prematuras de rodamientos, sellos, acoplamiento o ejes. Vibracin radial y axial excesiva. Altas temperaturas en la carcasa cerca de los rodamientos o altas temperaturas del

aceite de lubricacin. Excesiva fuga de aceite lubricante por los sellos de los rodamientos. Soltura de los pernos de anclaje (problemas de ''pie flojo''). Soltura o rotura de los pernos del acoplamiento. Calentamiento del acoplamiento mientras esta funcionando. Alto e inusual nmero de fallas del acoplamiento o desgaste rpido del mismo. Los defectos del eje y acoplamiento (''runout'') pueden tender a incrementarse

despus de algn tiempo de funcionamiento del equipo. Rotura de los ejes (o agrietamiento) en o cerca a los asientos de los rodamientos o de

las masas del acoplamiento. Consumo de energa ms alto del normal. 1.5 LOS PASOS COMPLETOS DE UN TRABAJO DE ALINEAMIENTO Adquirir instrumental y dispositivos de medicin adecuados, as como, contar con

personal entrenado. Obtener informacin relevante sobre el equipo que se est alineado. Tomar las medidas necesarias de seguridad y puesta fuera de servicio de la

maquinaria. Realizar las inspecciones preliminares. Realizar un alineamiento grueso del equipo, para luego medir con precisin la posicin

de los ejes. Realizar los clculos y determinar los movimientos.

-

5

Reposicionar la Maquinaria. Ponerla en operacin y monitorear a las condiciones normales de funcionamiento. 1.6 FRECUENCIA DE VERIFICACION DEL ALINEAMIENTO Aproximadamente dos horas como promedio puede durar el movimiento desde que la

maquinaria est parada hasta que alcanza sus condiciones trmicas de operacin. A un equipo recin instalado se recomienda verificar el alineamiento dentro de los 3 a

6 meses del inicio de la operacin. Basado en lo que se halle durante la primera o segunda ''verificacin del alineamiento''

se orientar la inspeccin y las correcciones. En promedio, el alineamiento de todo equipo debe ser verificado con una rutina anual.

1.7 MISALIGNMENT & ENERGY COMSUMPTION If alignment practices are hir or miss in your facility, then improved alignment, may have a substantial impact on your energy bill. Precision alignment, and typically can reduce your energy loss by 5% - 12%. TO CALCULATE SAVINGS:

1.Measure before and after alignment amperage. 2.Find the difference 3.Get motor data: voltage, power factor 4.Find the cost of energy for your plant.

kW = (volts x amps x pf x 1.732)

1000

annual savings = 8400 x kW x cost

Example: 30 hp motor 460 volts .92 pf Before: 36 amps After: 32 amps Difference: 4 amps kW = (460 x 4 x .92 x 1.732) 1000 kW = 2.931 annual savings = 8400 x 2.931 x 0.065 = $ 1600.32

-

6

1.8 MISALIGNMENT AND BEARING LIFE Misalignment generates unnecessary forces. Anti-friction bearing life is decreased at the cube of increased force. BEARING LIFE EQUATION

lifeofhoursforce

ratingloadxcapacitydynamicrpm

L =

=3

10700,16

SIMPLIFIED CALCULATION OF REDUCED LIFE

- Twice the misalignment: 2 = 2 x 2 x 2 = 8 One eighth the life

- Three times the misalignment:

3 = 3 x 3 x 3 = 27 One twenty seventh the life

-

7

2. CIMENTACIONES, PLATOS SOPORTES Y TUBERIAS Muchos problemas de desalineamiento se deben al diseo de la instalacin, deterioro

de los platos soportes o a la misma carcasa de la mquina y las condiciones del suelo donde estn asentadas las mquinas y cimentaciones.

La vibracin (o ruido) tolerable que puede transmitirse a travs de la estructura al

entorno. El tiempo que una mquina permanecer alineada con precisin, depende de posibles

movimientos por su peso y vibracin, as como por el calor transmitido por conduccin y radiacin por la mquina al plato soporte, concreto y estructura.

2.1 CIMENTACIONES Tipos: Cimentaciones Rgidas. Cimentaciones Flexibles. 2.1.1 Cimentaciones Rgidas Ventajas Brinda una plataforma estable para la sujecin de la maquinaria. Ms fciles de construir que las cimentaciones flexibles. Absorben el movimiento o vibracin. Pueden aislar el movimiento residual mediante la adicin al bloque de cimentacin de

material absorbente de vibracin. Desventajas Degradacin eventual por si se localizan fuera de las edificaciones y las condiciones

climticas cambian radicalmente durante el ao. En maquinarias con tuberas sin soportes, pueden producirse fuerzas externas. Posibilidad de absorber vibracin de otras mquinas vecinas.

-

8

2.1.2 Cimentaciones Flexibles Ventajas Plataforma estable para la sujecin de la maquinaria rotativa, permitiendo que la

instalacin completa se mueva en el caso de fuerzas externas tales como esfuerzos por tuberas.

Habilidad para aislar cualquier vibracin de las mquinas instaladas en ellas a las estructuras vecinas y aislar a la unidad de la transmisin de vibracin de otras mquinas cercanas.

Desventajas Ms difciles de construir y mantener que las cimentaciones rgidas. Si existe excesiva vibracin en la maquinaria por perodos largos pueden producirse

daos potenciales. Degradacin potencial de los resortes soportes. 2.2 PLATOS SOPORTES (BASEPLATES) Tipos: De fundicin. Prefabricados. 2.2.1 El Concreto, el Cemento y la Lechada de Cemento (grout) El concreto es una mezcla de material inerte y cemento. La lechada de cemento (Grout) puede tener una base de cemento o una de epoxy. El cemento, comnmente piedra caliza y arcilla, mezclado con agua acta como

cohesionador del material inerte. 2.2.1.1 El Concreto Cantidades de mezcla de Concreto

Material Baja rigidez Alta rigidez Agua

Cemento

Agregados

15%

7%

78%

20%

14%

66%

-

9

Esfuerzo de comprensin tpica del concreto: de 1000 a 10000 psi Esfuerzo de comprensin del concreto de cimentaciones: de 3000 a 4000 psi Se obtiene una resistencia a la compresin del concreto normalmente de 70 80% de

su valor final a los 6 - 8 das despus del vaciado inicial. Tipos de Cementos segn la ASTM

TIPOS NOMBRE DESCRIPCION 01 Normal Propsito general 02 Modificado Cuando se requiere bajo calor de hidratacin. 03 Rpido alta Resistencia Cuando se requiere una alta resistencia en poco

tiempo. 04 Bajo Calor de Hidratacin Tpicamente usado en represas para reducir

agrietamientos y contracciones. 05 Resistencia al Sulfato Usado cuando est expuesto a suelos con alto

contenido de alcalinos. 06 Aire Retenido Usado cuando est presente una accin severa de

congelamiento Concreto Reforzado El concreto es diez veces ms fuerte en compresin que en tensin. 2.2.1.2 Enlechado (Grouting) Utilizado como ligazn final entre la estructura base y el concreto de la cimentacin. Hay dos clases de lechada (grout) con base de cemento y con base epxica. 2.2.2 Consejos para disear buenas cimentaciones Asegrese que la frecuencia natural del sistema cimentacin-estructura-suelo no

coincida con cualquiera de las frecuencias o armnicas de la mquina rotativa en funcionamiento.

Disee la cimentacin y la estructura, propiciando el espacio suficiente para el tendido

de las tuberas y para la ejecucin de los trabajos de mantenimiento en el equipo, as como dotar de las previsiones necesarias para el alineamiento de las mquinas.

Provea de juntas vibratorias o espacios de aire entre la cimentacin de la maquinaria y

la estructura vecina del edificio para prevenir la transmisin de vibracin. Asegrese de que haya suficiente espacio en los agujeros de los pernos de anclaje de

la carcasa que permitan su expansin.

-

10

Minimice la altura de la lnea central de rotacin desde el plato soporte. Proteja la cimentacin de cualquier calor radiante generado por la maquinaria, del

vapor o de cualquier lnea caliente de proceso aislndola donde sea posible. 2.2.3 Consejos para la instalacin de cimentaciones y de mquinas rotativas Use vibradores de concreto para eliminar las bolsas de aire del encofrado durante el

proceso de vaciado. Revise el plato soporte por si est distorsionado. Los mtodos pticos y lser pueden

utilizarse para este fin. Refirase a las especificaciones API 610 para ms instrucciones sobre el enlechado.

Permita una cura mnima de 48 horas, antes de montar el equipo rotativo en la base. Instale pernos de empuje para conseguir el movimiento del equipo en tres direcciones,

vertical, lateral y axial. Si no se usa pernos de empuje, proporcione suficiente espacio entre el plato soporte y el equipo rotativo para insertar una gata hidrulica y poder levantar el equipo para enlainarlo.

2.3 ESFUERZOS DEBIDO A TUBERIAS Se producen por: La expansin o contraccin de las tuberas debido a los cambios de temperatura. Instalaciones de tuberas con mecanismos defectuosos de soporte. 2.3.1 Verificacin de Esfuerzos en Tuberas de Equipos Rotativos Hay dos mtodos bsicos utilizando indicadores diales: Controlando el movimiento vertical y horizontal de los extremos de la carcasa. Controlando el movimiento del eje de la unidad motriz o impulsada. 2.3.2 Las Fuerzas Excesivas por las Tuberas Ocasionan: Distorsin de la carcasa variando las tolerancias internas de la mquina. Movimiento de carcasa a corto (o largo) plazo, produciendo desalineamiento. Soltura o rotura de los pernos de anclaje.

-

11

2.3.3 Lista de Puntos a Verificar por Inspeccin Visual Posicin apropiada de los soportes colgantes de tuberas. El movimiento libre de las juntas de expansin. El ajuste de los pernos de bridas. El agrietamiento de las bases de concreto. Soltura de los pernos de anclaje en la cimentacin. Paquetes de lainas trabajando sueltas y pines guas daados. Lainas oxidadas o con pintura.

-

12

3. ACOPLAMIENTOS FLEXIBLES Y RIGIDOS Diseados para soportar un desalineamiento de ejes cuando el equipo est parado o en operacin. Tolerancias de desalineamiento en acoplamientos y ejes: Desalineamiento admisible en el acoplamiento, tolerancia del acoplamiento. Desalineamiento admisible en el eje acoplamiento tolerancia de alineamiento. El Rol de un Acoplamiento: Admitir cantidades limitadas de desalineamiento angular y paralelo. Transmitir la potencia. Asegura que no haya prdida de lubricante de la caja de grasa del acoplamiento a

pesar del desalineamiento. Fcil de instalar y desmontar. Aceptar choque torsional y amortiguar la vibracin torsional. Minimizar las cargas laterales en los cojinetes debido al desalineamiento. Admitir el movimiento axial de los ejes (extremos flotantes). Permanecer rgidamente sujeto al eje sin ocasionar daos o ''frotacin'' al eje. Mantener temperaturas estables. Capacidad de funcionar bajo condiciones de desalineamiento (algunas veces severas)

cuando el equipo inicialmente se pone en funcionamiento para permitir que el equipo eventualmente asuma su posicin normal de operacin.

Proporcionar aviso de falla y proteccin contra sobrecarga para prevenir una rotura temprana del acoplamiento.

3.1 ESPECIFICACIONES DE UN ACOPLAMIENTO FLEXIBLE Velocidad y potencia nominal. La potencia-torque mximo, a la mxima velocidad (expresado en HP/ R.P.M.). Capacidad de desalineamiento: paralelo, angular, y las combinaciones. Puede el acoplamiento aceptar la cantidad requerida de desalineamiento cuando los

ejes estn fros durante el arranque sin que falle? Flexibilidad torsional. Lmites del rango de temperatura. Cmo se sujeta el acoplamiento a los ejes? El tamao y cantidad de lubricante de los sellos. Admisibilidad de flotacin axial de ejes. Admisibilidad de expansin o contraccin trmica axial de los rotores. Tipo de ambiente de acoplamiento al que ser expuesto. Estar el acoplamiento sometido a vibracin radial o axial por el equipo?

-

13

El dimetro de los ejes y la distancia entre ambos ejes. Tipos de extremos de eje (agujero recto, ahusado o cnico, roscado, etc.). El torque requerido de arranque y de funcionamiento. Son los torques de funcionamiento cclicos o permanecen estables? Dnde puede producirse la falla y qu ocurrir? El ruido y la friccin con el aire que ser generado por el acoplamiento. El costo y la disponibilidad de repuestos. Las resonancias lateral y axial del acoplamiento. Especificaciones de proteccin del acoplamiento: tamao, control del ruido y de la

friccin con el aire. Procedimiento de instalacin. Momentos de inercia. El calor generado por el desalineamiento, friccin del aire. 3.1.1 Tipos de Acoplamientos Flexibles Hay cinco categoras amplias de acoplamientos flexibles: Miniatura. Flexible mecnicamente. Elastomrico. De membrana - disco metlico. Varios 3.1.2 Diseos de Acoplamiento Mecnicamente Flexibles 3.1.2.1 Acoplamientos de Cadena Capacidad: hasta 1000 HP, a 1800 R.P.M. (rodillos), 3000 HP a 1800 R.P.M. (silent). Mxima Velocidad: hasta 5000 R.P.M. Agujeros de ejes: hasta las 8'' (200 mm aprox.). Espacios entre ejes: determinado por el ancho de la cadena, generalmente de 1/8'' a 1/

4'' (3 a 6 mm aprox.). Ventajas: Fcil de desmontar y montar. Poco nmero de partes. Desventajas: Velocidad limitada debido a la dificultad de mantener los requerimientos de balanceo. Requerimientos de lubricacin. Admite desplazamiento axial limitado.

-

14

3.1.2.2 Acoplamientos de Engranajes Capacidad: hasta 70000 HP Mxima Velocidad: hasta 50000 RPM Agujeros de ejes: hasta 30'' (75 cm aprox.). Espacio de ejes: hasta 200'' (500 cm aprox.). Ventajas Admite libre movimiento axial. Capaz de trabajar a velocidades altas. Bajo peso en voladizo. Buenas caractersticas de balance con ajustes apropiados y con la curvatura del perfil

en la punta del diente. Largo historial de aplicaciones exitosas. Desventajas Requiere lubricacin. Temperatura de operacin limitada debido al lubricante. Dificultad para calcular las fuerzas y momentos de reaccin de rotores de maquinaria,

ya que los valores del coeficiente de friccin entre los dientes del engranaje varan considerablemente.

3.1.2.3 Acoplamientos de Cinta Metlica (Metal ribbon) Capacidad: hasta 70000 HP / 100 R.P.M. Mxima velocidad: hasta 6000 R.P.M. Agujeros de eje: hasta 20'' (50 cm aprox.). Espaciado entre ejes: hasta 12'' (30 cm aprox.). Ventajas:

Fcil de montar y desmontar. Larga historia de aplicaciones exitosas. Torsionalmente suave. Desventajas Requiere lubricacin. Limitacin de temperatura. Limitacin de velocidad.

-

15

3.1.2.4 Acoplamientos de Junta Universal Si se usa una junta universal para conectar dos ejes, en sta solo puede haber desalineamiento angular, donde las lneas centrales de rotacin intersecan el centro de cruceta. Para que un acoplamiento flexible acepte ambos desalineamientos, el angular y el paralelo, debe haber por lo menos dos puntos flexibles. Es por ello que casi todos los acoplamientos de junta universal tienen dos ensambles crucetas - yugos. 3.1.2.5 Acoplamientos Elastomricos Capacidad: hasta 67000 HP / 100 R.P.M. pero vara ampliamente con el diseo. Mxima velocidad: aproximadamente 5000 R.P.M. (vara ampliamente con el diseo). Agujero de eje: hasta 30'' (75 cm aprox.). Espaciado de ejes: hasta 100'' (254 cm) vara ampliamente. Ventajas Desgaste mnimo del acoplamiento. Acta como un amortiguador y aislador de la vibracin. Acta como un aislador de la electricidad en algunos diseos. Es torsionalmente suave. Acepta algn movimiento axial y amortigua la vibracin axial. No requiere de lubricacin. Desventajas: Velocidad limitada debido a la distorsin del elastmero por las altas fuerzas

centrfugas, causando desbalance. Deterioro del elastmero por: temperatura, oxidacin del caucho, corrosin por ataque

de ambientes inadecuados. Peligro potencial de la seguridad si la parte elastomrica se suelta de los elementos

motrices. Se genera calor por el flexionamiento cclico del elastmero.

3.1.2.6 Acoplamientos de Diafragma Capacidad: hasta 30000 HP Mxima velocidad: hasta 30000 R.P.M. Agujeros de eje: hasta 7'' (18 cm aprox.). Espaciamiento entre ejes: 2 a 200'' (5 a 500 cm aprox.).

-

16

Ventajas: Caractersticas de balance excelentes. No requiere de lubricacin. Bajo peso del acoplamiento y fuerzas de flexin sobre el eje cuando opera entre los

lmites de alineamiento. Acepta altas temperaturas ambientales. Desventajas: Limitado en desplazamiento axial y oscilacin. Los requerimientos del espaciamiento entre ejes son generalmente ms estrictos que

otros tipos de acoplamientos. El desalineamiento excesivo transmitir altas cargas a los ejes. 3.1.2.7 Acoplamientos de Disco Flexible Capacidad: hasta 65000 HP / 100 RPM Velocidad mxima: hasta 30000 RPM Agujeros de ejes: hasta 12'' (30 cm aprox.). Espaciado de ejes: hasta 200'' (500 cm aprox.). Ventajas y Desventajas: Los mismos que los acoplamientos de diafragma. 3.1.2.8 Acoplamiento de Eslabn Flexible Capacidad: hasta 1100 HP / 100 RPM Mxima velocidad: hasta 1800 RPM Agujeros de eje: hasta 20'' (50 cm aprox.). Espaciamiento entre ejes: acoplado junto o espaciado 100 mm para ciertos diseos. Ventajas: No requiere de lubricacin. Desventajas: Movimiento axial limitado. Capacidad de desalineamiento limitado (puede aceptar solo desalineamiento angular).

-

17

3.1.2.9 Acoplamiento de Ballesta o Resorte de Hojas

Capacidad: hasta 15000 HP / 100 R.P.M. Mxima velocidad: 3600 RPM Agujeros de eje: hasta 12'' (30 cm aprox.). Espaciado de ejes: hasta 40 pulgadas. Ventajas: Caractersticas torsionales suaves con buena amortiguacin. Movimientos axiales del eje libre. Desventajas:

Requiere de lubricacin para la amortiguacin. Temperatura limitada debido a la lubricacin. Las caractersticas torsionales cambian drsticamente con la prdida de aceite. 3.1.2.10 Acoplamiento de Transmisin con Pines

Capacidad: hasta 3800 HP / 100 RPM Velocidad mxima: hasta 4000 RPM Espaciado entre ejes: acoplamiento cerrado (1/8'' a 1/ 2'' o 3 a 13 mm). Ventajas: Pueden adaptarse para desplazamientos axiales hasta 0.5 pulgada. No requieren lubricacin. Desventajas Capacidad de desalineamiento limitada. 3.1.3 Lubricacin de Acoplamientos Flexibles Dos mtodos utilizados para la lubricacin de acoplamiento: De una sola carga. De alimentacin continua.

-

18

Los problemas que pueden producirse en los acoplamientos engrasados por cargas son: Prdida de lubricante debido a fugas en: los sellos de lubricacin, los canales de las

chavetas, las caras de las bridas hermanadas, o los tapones de llenado. Calor excesivo generado en el acoplamiento por la lubricacin deficiente,

desalineamiento excesivo o por la pobre disipacin del calor dentro de la guarda del acoplamiento el cual reduce la viscosidad y acelera la oxidacin.

Lubricacin inadecuada. Las fuerzas centrfugas generadas en el acoplamiento puede ser lo suficiente altas

como para separar la grasa en aceite y jabn. 3.2 ACOPLAMIENTOS RIGIDOS Utilizados en los sistemas con pequeos desalineamientos y en situaciones donde las potencias altas se transmiten de eje a eje o en aplicaciones de bombas verticales donde uno de los cojinetes del tren motriz soporta el peso (empuje) de la armadura y de los rotores de la bomba. Las tolerancias de desalineamiento para los acoplamientos rgidos son las mismas que las aplicadas para las condiciones de ''runout'' en ejes individuales.

-

19

Figura 2. Acoplamiento flexibles - miniatura

Figura 3. Acoplamiento flexible tipo cadena marca Browing

-

20

Figura 4. Diversos tipos de acoplamientos mecanicos

-

21

Figura 5. Acoplamientos flexibles elastomricos de diversos fabricantes

-

22

Figura 6. Acoplamientos flexibles de disco - diafragma

-

23

Figura 7. Acoplamientos flexibles diversos

-

24

Figura 8. Acoplamiento flexible tipo engranaje marca Falk

Figura 9. Piroteo de dientes en un acoplamiento tipo engranaje

-

25

Figura 10. Patrn Huella de un acoplamiento tipo engranaje en condiciones de desalineamiento

.

-

26

Figura 11. Acoplamiento tipo cinta metlica marca Falk

Figura 12. Junta universal cardnica

-

27

Figura 13. Juntas universales bsicas

Figura 14. Acoplamiento tipo diafragma

-

28

Figura 15. Acoplamientos elastomricos

-

29

Figura 16. Acoplamientos tipo disco flexible

-

30

Figura 17. Acoplamientos tipo eslabn flexible

Figura 18. Acoplamiento tipo Leaf Spring, mquinas reciprocantes resistente al torque

-

31

Figura 19. Acoplamiento tipo pin acepta hasta de desplazamiento axial

Figura 20. Acoplamiento rgido

-

32

4. EL DESALINEAMIENTO ALINEAMIENTO Y TOLERANCIAS Se produce cuando las lneas centrales de rotacin de dos (o ms) ejes de mquinas no se encuentran en lnea. Nivelacin Vs. Alineamiento? La nivelacin esta relacionada a la fuerza de gravedad de la tierra, sta se produce cuando la superficie del objeto es perpendicular a las lneas de fuerza gravitacionales o los puntos del lado ms largo del objeto estn a la misma altitud.

Niveles recomendados para mquinas rotativas montadas horizontalmente.

TIPO DE MAQUINAS DESNIVEL MNIMO RECOMENDADO DESNIVEL MXIMO

RECOMENDADO Mquinas soportadas en

cojinetes antifriccin 10 mils/pie (0.84 mm/m) 30 mils/pie (2.5 mm/m)

Mquinas cojinetes planos hasta 500 HP 5 mils/pie (0.42 mm/m) 15 mils/pie (1.26 mm/m)

Mquinas soportados en cojinetes antifriccin + 500 HP 5 mils/pie (0.42 mm/m) 20 mils/pie (1.67 mm/m)

Mquinas soportadas en cojinetes planos + 500 HP 2 mils/pie (0.17 mm/m) 8 mils/pie (0.67 mm/m)

Mquinas herramientas 1 mils/pie (0.83 mm/m) 5 mils/pie (0.42 mm/m) 1 mils = 0.001'' = 0.025 mm

Tipos de desalineamiento: se presenta en dos formas bsicas: El paralelo. El angular. 4.1 DEFINICION DEL DESALINEAMIENTO DE EJES En trminos ms precisos, el desalineamiento de ejes es la desviacin de posicin relativa del eje desde una lnea central de rotacin colineal, medido en los puntos de transmisin de potencia cuando el equipo esta funcionando a sus condiciones normales de operacin. Para que un acoplamiento flexible acepte ambos desalineamientos paralelo y angular

debe haber por lo menos dos puntos donde el acoplamiento pueda ''flexionarse'' o pueda acomodarse a las condiciones de desalineamiento.

Proyectando las lneas centrales de rotacin de las mquinas acopladas, puede hallarse la desviacin mxima y los puntos de transmisin de potencia.

Los dos tipos de desalineamiento se observan en dos planos (vertical y lateral) por lo que se tiene cuatro valores en total.

-

33

Proyectando la lnea central de rotacin del eje del motor hacia el eje de la bomba y recprocamente la lnea central de rotacin del eje de la bomba hacia el eje del motor, hay una desviacin medible entre las lneas centrales proyectadas de cada eje y las lneas centrales actuales de los ejes donde la potencia se est transmitiendo a travs del acoplamiento desde un punto de ''flexin'' a otro. Desde que se mide el desalineamiento en dos planos (vertical y horizontal) habr cuatro desviaciones que pueden ocurrir en cada acoplamiento flexible. En un tren motriz montado horizontalmente, dos de estas desviaciones se producen mirando desde la vista superior, describiendo la cantidad de desalineamiento lateral (lado al lado). Dos desviaciones ms se producen cuando se mira el tren motriz desde un lado el cual describe el desalineamiento vertical (arriba y abajo). El objetivo principal de la persona que est realizando el alineamiento es posicionar las carcasas de las mquinas, de tal manera que todas las desviaciones estn por debajo de ciertos valores de tolerancias. Figura 21. Desalineamiento Paralelo

Figura 22. Desalineamiento Angular

-

34

En la vida real normalmente se presenta una combinacin de ambos desalineamientos

Figura 23. Cmo los ejes pueden estar desalineados

-

35

Figura 24. Tiempo que debe durar un proceso de alineamiento

-

36

Figura 25. Tabla de tolerancias

TABLA DE TOLERANCIAS

-

37

Figura 26. Misalignment Tolerance Guide

-

38

CENTROS DE ROTACION

- Todos los ejes, ya sean perfectamente rectos o doblados, rotan sobre una lnea de centros, llamada centro de rotacin.

- El centro de rotacin forma una lnea recta.

COLINEALIDAD

- Se dice que dos ejes son colineales, cuando sus centros de rotacin forman una lnea recta continua.

-

39

DESALINEAMIENTOS

- Se define como ejes desalineados, aquellos ejes que no son colineales.

MEDICION DEL DESALINEAMIENTO

- El desalineamiento de un eje se define por la posicin relativa existente entre su lnea de centro de rotacin comparada con una lnea recta del otro eje estacionario visto desde dos planos (Horizontal y Vertical).

-

40

4.1.1 Factores que afectan el alineamiento de la mquina rotativa La velocidad del tren motriz. La mxima desviacin en los puntos flexibles o de transmisin de potencia - recepcin

de potencia. La distancia entre los puntos flexibles o puntos de transmisin de potencia. 4.1.2 Alineamiento de acoplamiento Vs. alineamiento de ejes Cuando las masas de los acoplamientos no estn correctamente maquinadas los centros de las lneas centrales de ambos no coinciden originando el denominado ''runout''.

-

41

Figura 27. Vistas de desalineamientos en los planos horizontal y vertical

Note en la Figura 28 que cuando el eje rota, su lnea central de rotacin est recta pero el eje por si solo no. En esta situacin qu trataremos de alinear: el eje de la derecha a la lnea central del agujero del semicople, o a la lnea central de la rotacin?. La respuesta correcta debe ser, por qu se deber tratar de alinear maquinaria que tiene ejes flexionados o un semicople con un agujero mal maquinado.

-

42

Figura 28. Alineando un eje combado

4.1.3 Qu tan rectos son los ejes de la maquinaria rotativa? La presuncin que mucha gente se hace es que las lneas centrales de rotacin en las mquinas son lneas perfectamente rectas. En ejes orientados verticalmente esto puede ser cierto, pero la vasta mayora de mquinas rotativas tienen sus ejes montados horizontalmente y los pesos de sus ejes y componentes a ellos sujetos originan que los ejes se flexionen debido a su propio peso. Esta curvatura que ocurre naturalmente en el rotor de las mquinas se le refiere usualmente como la curva catenaria. Definiciones: Catenaria: la curva asumida por una cuerda perfectamente flexible, inextendible de

densidad uniforme suspendida en dos puntos fijos. Catenoide: la superficie descrita por la rotacin en la lnea central de rotacin de una

catenaria. La cantidad de deflexin depende de varios factores tales como la rigidez del eje, la cantidad de peso entre los puntos de soporte, el diseo de los cojinetes y la distancia entre los puntos de soporte. Para la vasta mayora de mquinas rotativas en existencia, esta flexin o curva es despreciable, y para todo propsito prctico es ignorada.

-

43

5. INSPECCIONES PRELIMINARES DE ALINEAMIENTO Encontrar y corregir el problema en las siguientes reas: Inestabilidad o deterioro de las cimentaciones y soportes base. Daos o desgastes de los componentes de las mquinas rotativas (Ej. cojinetes, ejes,

sellos, acoplamientos, etc.). Condiciones defectuosas excesivas ''runout' (Ej. flexin de ejes, maquinado defectuoso

de los agujeros de los semiacoples). Problemas de interferencia entre la carcasa de la mquina y su plato soporte. (Ej. pie

flojo). Fuerzas excesivas producidas por las tuberas o ductos instalados. 5.1 CONDICIONES DEFECTUOSAS (RUNOUT) Se refiere a condiciones de falta de redondez que existen en los ejes de las mquinas rotativas. La falta de redondez radial cuantifica la excentricidad de la superficie exterior del eje, o

componente rgidamente montado en el eje con respecto a la lnea central de rotacin del eje.

Los defectos en el sentido axial ''face'' cuantifica la falta de perpendicularidad que puede existir entre un extremo del eje o en las superficies de los componentes rgidamente montados en l.

Los problemas de falta de redondez o perpendicularidad ''runout'' tienen tres categoras: El semicople tiene agujero descentrado. El eje est combado. El semicople tiene el agujero inclinado. Figura 29. Tabla gua recomendada de runout

VELOCIDAD DE LA MAQUINA (R.P.M.)

MAXIMO PERMISIBLE RUNOUT TOTAL INDICADO (R.T.I.)

0 - 1800 5 mils (0.13 mm) 1800 - 3600 2 mils (0.05 mm) 3600 y ms Menos de 2 mils (0.05 mm)

La medicin del runout puede ser difcil algunas veces. Los ''puntos altos'' y las ''cuestas'' no son la misma cosa. Los ''puntos bajos'' y los ''valles'' tampoco son lo mismos. Los puntos altos y los puntos bajos deben producirse con un desfase de 180 grados. Las cuestas o picos y los valles pueden producirse en cualquier punto, o tal vez en varios puntos alrededor de la superficie exterior del semicople por ejemplo.

-

44

Figura 30. El dial indicador bsico

Cuando el vstago se mueve hacia fuera, la

aguja se mover en sentido antihorario Cuando el vstago se mueve hacia adentro

la aguja se mover en sentido horario Figura 31. Cmo trabaja el dial indicador

-

45

Figura 32. Verificacin de defectos en el eje y/o semicople

-

46

Los problemas de falta de redondez o perpendicularidad ''runout'' de los componentes frecuentemente estn dentro de estas tres categoras: Figura 33. El semicople tiene el agujero descentrado

Figura 34. El eje esta combado

-

47

Figura 35. El semicople tiene el agujero inclinado

Figura 36. Cmo medir el runout en el sentido axial

5.2 PIE FLOJO (SOFT FOOT) Una de los problemas ms prevalecientes en el alineamiento de la maquinaria rotativa puede atribuirse al problema de interferencia de la carcasa de la mquina con el plato soporte. Cuando una mquina rotativa se monta en su base estructura - plato de asiento y una o ms de una de sus patas no est haciendo buen contacto en los puntos de asiento en la estructura. Esto puede atribuirse a estructuras alabeadas o combadas, a defectos similares en la carcasa, al maquinado defectuoso de las patas del equipo, al maquinado defectuoso del plato-soporte o a una combinacin de un alabeado y una estructura irregular y alabeado y una carcasa dispareja. A este problema comnmente se

-

48

le refiere como ''pie flojo''. El pie flojo generalmente describe cualquier condicin en la que exista un contacto deficiente entre las partes exteriores de las patas de la carcasa de la mquina y el lugar de contacto con el plato soporte o estructura. Los problemas de pie flojo parecen ser peores en los platos soportes prefabricados que en los platos soportes fundidos. Un plato soporte prefabricado est normalmente hecho de secciones de canal, ngulos de acero, de tubera estructural o de vigas en I. Estas piezas se sueldan para construir la estructura. La posibilidad de cortar las piezas a 45 90 grados con exactitud y luego soldarlas es muy escasa, sin embargo, tampoco los platos soporte fundidos estn exentos de estos problemas. Incluso en los platos soporte que hayan sido fundidos en arena y que las patas de las mquinas han sido maquinadas, es posible que durante el proceso de instalacin la estructura haya sido distorsionada cuando se estaba posicionando en el pedestal de concreto introduciendo un problema de soft foot. Hay dos razones importantes por las que esto debe ser corregido: Dependiendo en qu secuencia los pernos de anclaje se ajusten, la lnea central de

rotacin puede cambiar a distintas posiciones provocando una frustracin cuando se est tratando de alinear la maquinaria.

El ajuste de cualquier perno de anclaje que no est haciendo buen contacto provocar en la carcasa de mquina una distorsin de las luces y tolerancias pre-fijadas en componentes crticos.

Variedad de condiciones que pueden existir: La maquinaria puede cabecear a travs de las dos diagonales entre esquinas o puede

cabecear de extremo a extremo. Es comn ver tres de las patas asentar bien y la cuarta no. Es posible que se tenga ''filos de contacto'' en el parte interior de la pata y que la parte

exterior de esa pata presente una luz. En cualquier mecanismo que se use, hay seis problemas que se necesitan tratar: La mayora de los problemas de pie flojo son situaciones de espacios no paralelos. Una o ms de una pata de la mquina puede no estar haciendo contacto si est o no

paralela la pata al plato soporte. Es posible que se introduzca un ligero problema de pie flojo cuando se intente corregir

el alineamiento aadiendo ms lainas en un extremo de la carcasa de la mquina que en el otro.

Puede producirse un alabeado trmico de la base o de la estructura de la mquina durante el funcionamiento que puede alterar los problemas de pie flojo observados cuando la mquina estuvo parada.

Mtodos de verificacin de eliminacin de pie flojo: Mtodo de pernos mltiples indicadores mltiples (mtodo preferido). Mtodo de pernos mltiples un slo indicador (segunda eleccin).

-

49

Mtodo del movimiento del eje (tercera eleccin). Mtodo de un solo perno un slo indicador (ultima eleccin). 5.2.1 Verificacin del pie flojo Paso 1: Alivie o descargue cualquier esfuerzo en la carcasa de la mquina y plato soporte. Paso 2: Verificacin del cabeceo de la carcasa y medicin de la luz alrededor de los pernos de anclaje. Paso 3: Correccin del pie flojo. Paso 4: Verificar si el pie flojo ha sido corregido.

-

50

Figura 37. Verificacin del pie flojo paso 1

-

51

Figura 38. Verificacin del pie flojo paso 2

-

52

Figura 39. Correccin del pie flojo paso 3

-

53

Figura 40. Verificacin del pie flojo paso 4

-

54

6. TECNICAS DE ALINEAMIENTO DE EJES E INSTRUMENTOS DE MEDICION No hay un mtodo o dispositivo de medicin que pueda resolver todos los problemas que posiblemente existan en los diversos tipos de sistemas de transmisin de mquinas rotativas. El saber cmo ejecutar la medicin de la posicin del eje de una manera diferente permite verificar si los datos de la tcnica inicial son vlidos. Es importante comprender cada una de estas tcnicas bsicas de medicin dado que todos los sistemas de medicin del alineamiento existentes utilizan uno o ms de estos mtodos prescindiendo de los sensores de medicin utilizados para obtener la informacin de la posicin del eje. Esta Unidad cubre una parte importante del alineamiento de ejes (medicin de la posicin relativa de los ejes de dos mquinas rotativas). Instrumentos bsicos: Indicadores dial. Reglas y cintas estndares de medicin. Calibradores de lminas y ahusados. Calibrador deslizante (vernier). Micrmetros. El uso de estos instrumentos es casi de ''carcter obligatorio'' para una persona que realice un trabajo de alineamiento. Los Indicadores Dial

- Tipo con vstago inferior - Tipo con vstago posterior

El vstago se mueve hacia afuera la aguja rota en sentido antihorario. El vstago se mueve hacia adentro la aguja se mueve en sentido horario.

Medicin Dimensional

Es importante para nosotros comprender cmo todos estos instrumentos o herramientas de medicin trabajan, dado que los nuevos instrumentos raramente reemplazan a las antiguos, ellos slo potencian stos. No obstante, a pesar de la introduccin de los sistemas de alineamiento de ejes lser en la mitad de la dcada del 80, virtualmente todos los fabricantes de estos sistemas insisten en incluir o incluyen una cinta de medicin estndar para la tarea de medir las distancias entre los pernos de anclaje de la carcasa de la maquinaria y los puntos de medicin en los ejes. Los dos sistemas de medicin comnmente utilizados hoy en da en el mundo son los sistemas mtrico e ingls. Sin ir a una larga disertacin sobre conversiones del sistema mtrico, lo ms fcil que las personas pueden recordar es:

-

55

25.4 mm = 1.00 pulgada

Por un simple movimiento del punto decimal tres espacios a la izquierda es obvio que tengamos:

0.0254 mm = 0.001'' = 1 mil (una milsima de pulgada)

Reglas y cintas estndares de medicin

Probablemente una de las herramientas ms comunes utilizadas en alineamiento sean las reglas o las cintas de medicin estndares. La cinta de medicin es usada comnmente para medir la distancia entre los pernos de anclaje de la maquinaria (referidos comnmente como las patas de la mquina) y los puntos de medicin en los ejes o mazas de los acoplamientos. Figura 41. Alineamiento grueso con calibradores de lmina y cua

-

56

Instrumentos de alineamiento ptico

El instrumento de alineamiento ptico consiste en dispositivos que combinan los telescopios de bajo poder con los niveles de burbuja precisos, y los micrmetros pticos usados en la determinacin precisa de elevaciones (gradas horizontales a travs del espacio) lneas a plomo (gradas verticales a travs del espacio). Sensores de proximidad

Los sensores de proximidad (llamados tambin probetas Eddy o pick-up) son bsicamente indicadores dial electrnicos, de no contacto y por ello son dispositivos utilizados para medir la distancia o el desplazamiento.

Los lser y detectores

Utilizan los chips microprocesadores, los semiconductores en unin con el lser, los fotodiodos de silicn. Trminos utilizados: LASER: iniciales de la descripcin tcnica del proceso denominado ''Light Amplified by Stimulated Emission of Radiation'' (Luz Amplificada por la Emisin Estimulada de la Radiacin). Cmo trabajan los detectores lser? Los detectores lser son fotodiodos semiconductores, capaces de detectar radiacin electromagntica (luz) de 350 a 1100 nm. Cuando la luz incide en la superficie del fotodiodo, se produce una corriente elctrica. Cuando la luz incide en el centro del detector, la salida de corriente de cada celda es igual. Cuando el rayo se mueve a travs de la superficie del fotodiodo, se produce un desbalance de corriente indicando la posicin descentrada del rayo.

-

57

Figura 42. Espectro electromagntico

-

58

6.1 MEDICION DE LA POSICION DE LAS LINEAS CENTRALES CON INDICADORES DIAL

Beneficios: Inspecciones preliminares de alineamiento runout y pie flojo: instrumentos que el

experto de alineamiento deber llevar a un trabajo de alineamiento. El rango de operacin de los indicadores dial en mucho exceden el rango de otros tipos

de sensores utilizados para alineamiento. El costo de un indicador dial es ms cmodo que muchos otros instrumentos. Tiene indicacin visual directa de la medicin que se observa al girar la aguja. Su operacin es muy fcil de chequear. Son ms fciles de encontrar y reemplazar en el caso de que se daen o pierdan. No incluye bateras. Su precisin de medicin es equivalente al nivel de capacidad de correccin.

Rotacin de ambos ejes para superar cualquier defecto ''runout'' Si usted rota slo un eje, alinear la lnea central de rotacin con la lnea central del agujero mal maquinado de la maza del acoplamiento y no con la lnea central de rotacin del otro eje. Para alinear las lneas centrales de rotacin (alineamiento real de ejes) si existen imperfecciones ''runout'' en el acoplamiento o ejes, debern de rotarse ambos ejes. Si no existieran imperfecciones ''runout'' no se tendr que rotar ambos ejes. Ver Figura 43. 6.2 METODO AXIAL RADIAL (FACE RIM) Ver Figura 44, tcnicas axial radial (face rim) Procedimiento: 1. Sujete el soporte de lo(s) indicador(es) firmemente a un eje y posicione el indicador en

la cara y/o periferia del otro eje. 2. Ponga a cero el indicador (es) en la posicin horaria de las 12 en punto. 3. Lentamente rote el eje y el soporte montado, a intervalos de arco de 90 parando en

las posiciones horarias de las 3, 6 y 9 en punto. 4. Retorne a la posicin 12 en punto para ver si el indicador est en cero. 5. Repita los pasos de 2 al 4 para verificar el conjunto de primeras lecturas.

-

59

Figura 43. Por qu deben rotarse ambos ejes para superar un defecto de runout

-

60

Figura 44. Tcnica axial radial (face - rim)

-

61

Ventajas: Este es un buen mtodo a usarse en situaciones donde uno de los ejes de la mquina

no puede rotarse, o es difcil la rotacin de uno de los ejes de la maquinaria. Nota: la lectura axial puede tomarse en el lado frontal o posterior del acoplamiento.

Muchas personas que utilizan este mtodo comprenden que la lectura radial del indicador dial muestra el desalineamiento paralelo (''offset'' de la lnea central) y que el axial el desalineamiento angular.

Un buen mtodo para utilizar cuando las lecturas se toman en ejes de dimetros muy grandes (ejemplo: 200 mm ms).

Figura 45. Las lecturas axiales a diferentes dimetros van a dar como resultado lecturas diferentes as el eje este en la misma posicin angular

Desventajas: No es tan preciso como el mtodo del indicador dial invertido, si ambos ejes pueden

rotarse y particularmente si las mediciones axiales se toman en dimetros menores a 200 mm.

-

62

Si los ejes de las mquinas estn soportados en cojinetes planos (deslizantes o de manguito), es muy fcil que los ejes floten axialmente hacia adentro o fuera uno del otro cuando se roten los ejes resultando lecturas axiales erradas e inexactas (vea la regla vlida).

La flecha (o pandeo) del sujetador debe medirse y compensarse. 6.3 METODOS DEL INDICADOR INVERTIDO Tambin llamado mtodo del dial doble Procedimiento: 1. Sujete los soportes e indicador(es) firmemente en un (o ambos) eje(s) y posicione el

indicador(es) en el permetro del otro eje. 2. Ponga a cero el indicador(es) a las 12 en punto. 3. Lentamente rote el eje y el soporte-indicador parando a intervalos de arco de 90 en

las posiciones 3, 6 y 9 en punto. Registre cada lectura (con sus signos ms o menos). 4. Retorne a la posicin 12 en punto para ver se el indicador(es) est(n) en cero. 5. Repita los pasos del 2 al 4 para verificar el conjunto de primeras lecturas. 6. Si se ha usado un solo soporte-indicador, instale ste en el otro eje y repita los pasos

del 1 al 5. 7. El mtodo del indicador invertido puede usarse en el 60 70 % de la maquinaria

rotativa existente, y es el mtodo del indicador dial preferido para la medicin de los ejes de las mquinas rotativas.

8. Es el que mejor se acomoda cuando la distancia entre los puntos de medicin en cada eje est en un rango de 75 a 750 mm.

Ver Figura 46

-

63

Figura 46. Tcnica del indicador invertido

-

64

6.4 METODO RADIAL DOBLE Slo puede usarse si por lo menos hay unos 75 mm (3 pulgadas aproximado) o ms de separacin entre los puntos de medicin. Procedimiento: 1. Sujete el soporte-indicadores firmemente a uno de los ejes y localice los dos

indicadores en posiciones axiales diferentes en el permetro del otro eje. 2. Ponga a cero los indicadores en la posicin de las 12 en punto. 3. Lentamente rote el eje y el soporte-indicadores parando a intervalos de arco de 90

grados en las posiciones 3, 6 y 9 en punto. Registre cada lectura (con su signo ms o menos).

4. Retorne a la posicin 12 en punto para ver si el indicador(es) est(n) en cero. 5. Repita los pasos del 2 al 4 para verificar el conjunto de primeras lecturas. 6. Si se ha usado un solo soporte-indicador, instale este en el otro eje y repita los pasos

del 1 al 5. Ver Figura 47

-

65

Figura 47. Tcnica radial doble

-

66

Ventajas: Esta es una buena tcnica para usarse en situaciones donde uno de los ejes de las

mquinas no puede ser rotado o es difcil de rotar. Puede disponerse o instalarse para medir superficies circulares internas como el

agujero de un barril. Un buen mtodo para utilizarse cuando las mediciones del indicador dial pueden

obtenerse a travs de un espacio largo (ejemplo 200 mm o ms). Desventajas No se tiene suficiente superficie expuesta en el eje para extender la medicin lo

suficiente para una aceptable precisin. Si las mquinas estn soportadas en cojinetes deslizantes y los ejes estn ''flotando''

hacia atrs axialmente cuando se rote el eje para obtener la medicin, virtualmente no se tiene precisin en las lecturas que se estn tomando.

La luz del soporte debe medirse y componerse. 6.5 METODO DEL EJE A CARRETE DE ACOPLAMIENTO

Cuando la distancia entre los extremos de los ejes empieza a exceder 750 a 1000 mm (30 - 40 pulgadas), esta tcnica es la recomendada para medir las posiciones de los ejes. Ejemplos de aplicacin: sistemas de transmisin en ventiladores de torres de enfriamiento, transmisiones con juntas universales, en rodillos de presin de la industria papelera, secciones de transmisin de tambores de secado, sistemas de ejes de transmisin en vehculos, turbinas a gas de generacin de electricidad. Procedimiento: 1. Instale los soportes e indicador(es) firmemente en un (ambos) eje(s) y localice el

indicador(es) en algn punto a lo largo del carrete con el indicador tocando el dimetro exterior del carrete.

2. Ponga a cero el indicador(es) a las 12 en punto. 3. Lentamente rote el eje y el soporte(s)-indicador(es) parando a intervalos de arco de 90

grados en las posiciones 3, 6 y 9 en punto. Registre cada lectura (ms o menos). 4. Retorne a la posicin 12 en punto para ver si el indicador(es) est(n) en cero. 5. Repita los pasos del 2 al 4 para verificar el conjunto de primeras lecturas. 6. Si se ha usado un solo soporte-indicador, instale ste en el otro eje y repita los pasos

del 1 al 5. Ver Figura 48

-

67

Figura 48. Tcnica eje a carrete de acoplamiento

-

68

Ventajas: Probablemente la tcnica ms precisa de medicin cuando hay distancias extremas

entre los extremos de ejes. Relativamente fcil de instalar y obtener la medicin.

Desventajas: Dado que el acoplamiento de carrete (por ejemplo el eje intermedio) debe mantenerse

en su lugar, ambos ejes deben girar juntos. 6.6 METODO AXIAL AXIAL CARRETE DE ACOPLAMIENTO Tpicamente para grandes espacios entre los extremos de los ejes, aunque no es tan preciso como el mtodo del eje al carrete de acoplamiento. Procedimiento: 1. Instale los soportes e indicador(es) firmemente al carrete de acoplamiento y posicione

el indicador(es) en algn punto de la cara de la masa del acoplamiento rgidamente sujeta al eje(s).

2. Ponga a cero el indicador(es) a las 12 en punto. 3. Lentamente rote el eje y el soporte(s)-indicador(es) parando a intervalos de arco de

90 en las posiciones 3, 6 y 9 en punto. Registre cada lectura (ms o menos). 4. Retorne a la posicin 12 en punto para ver si el indicador(es) est(n) en cero. 5. Repita los pasos del 2 al 4 para verificar el conjunto de primeras lecturas. 6. Si se ha usado un solo soporte-indicador, instale ste en el otro eje y repita los pasos

del 1 al 5. Ver Figura 49

-

69

Figura 49. Tcnica axial-axial del carrete de acoplamiento

-

70

Ventajas: Mejor instalacin si los soportes no pueden sujetarse a los ejes de la maquinaria (como

en el mtodo del eje al carrete de acoplamiento), pero pueden sujetarse al carrete. Desventajas: No tan preciso como el mtodo del eje a carrete de acoplamiento, asumiendo que las

lecturas se estn tomando a dimetro relativamente pequeo.

6.7 TECNICAS DE ALINEAMIENTO DE ACOPLAMIENTO RIGIDOS 6.7.1 Mtodo de los Diecisis Puntos El mtodo de los 16 puntos es utilizado frecuentemente en la maquinaria rotativa conectada con acoplamientos rgidos en lugar de los flexibles. Ventajas: Ms exacto que el mtodo axial radial desde que la distancia de los puntos de

montaje del sujetador al punto donde los indicadores toman las lecturas en el eje, sea usualmente mayor que la distancia en que la lectura axial se puede tomar.

Si la maquinaria est soportada en cojinetes tipo deslizante y el eje esta ''flotando'' hacia adelante o hacia atrs cuando se rota el eje para tomar las lecturas, no hay virtualmente un efecto en la exactitud de las lecturas que se estn tomando.

Puede ser ejecutado con el acoplamiento en su sitio. Se utiliza comnmente cuando ambos ejes estn soportados en dos chumaceras, sin embargo tambin es aplicable a mquinas, donde una de ellas est soportada por 2 cojinetes y la otra solo en uno. Se aflojan los pernos de las bridas, se separa ligeramente los ejes, y se toman una serie de mediciones axiales a cuatro puntos alrededor de las caras de la brida a las posiciones horarias 12, 3, 6 y 9 en punto. La presuncin que se hace cuando se ejecuta esta tcnica es que slo existe desalineamiento angular (no desalineamiento paralelo), y que las caras de la brida son perpendiculares a las lneas centrales de rotacin. Tambin utilizado donde uno de los ejes esta soportado en dos chumaceras y el otro eje est soportado por su extremo exterior en una chumacera.

-

71

Figura 50. Tcnica de los 16 puntos

-

72

Procedimiento: 1. Asegrese que los pernos del acoplamiento estn sueltos y que exista una separacin

pequea (unos 0.5mm) entre las caras de las mazas del acoplamiento para prevenir cualquier esfuerzo o fuerza de interaccin que apriete un eje y al otro.

2. Haga una marca referencial en uno (o ambos) eje(s), usualmente a las 12 en punto. 3. Con precisin marque a 90 de incremento las mazas del acoplamiento desde la

referencia de las 12 en punto. 4. Use un feeler o un calibrador de cua capaz de medir centsimas para medir las

''luces'' entre las caras de las mazas del acoplamiento a intervalos de 90 (a ambos lados, arriba y abajo).

5. Mida el dimetro de las masas del acoplamiento, donde las luces se midieron. 6. Registre cada lectura de luces obtenidas y rote ambos ejes 90. 7. Tome otro conjunto de lecturas y rote 90 ambos ejes nuevamente. 8. Repita el paso 6 hasta que la marca haya retornado a su posicin original de las 12 en

punto. Regla valida: La regla establece que cuando las dos mediciones se toman a 90 grados a cada lado del punto definido como ''cero'', sumados stos, sern igual a la medicin tomada 180 grados desde el punto ''cero''. La validez de regla es aplicable a ambas mediciones radial y axial. La suma de las dos lecturas a los costados del cero debe ser igual a la lectura opuesta al cero (+/- 10% del valor ms alto del conjunto de lecturas).

-

73

6.8 LAS MEDICIONES SE TOMAN A INTERVALOS DE 90 GRADOS En los equipos rotativos montados horizontalmente los ajustes se hacen a la carcasa

de la maquinaria para alinear los ejes en dos planos, el plano de arriba a abajo (ejemplo el movimiento vertical) y el plano lado a lado (ejemplo movimiento lateral).

Los ajustes verticales que se hacen a las carcasas de la maquinaria rotativa estn basadas en las mediciones hechas a las 12 y 6 en punto. Los ajustes laterales que se hacen a las carcasas de la maquinaria rotativa estn basadas en las mediciones hechas a las 3 y 9 en punto.

En las mquinas orientadas verticalmente, sin embargo, es obvio que no hay parte superior e inferior. En este caso, debe determinarse cuales sern los planos de movimiento-traslacin en la carcasa de las mquinas y obtener las medidas en esos planos.

6.9 FLECHA DE LA BARRA-SOPORTE (SAG) Siempre que se use soportes mecnicos e indicadores dial para medir las posiciones de los ejes, la fecha del ''soporte-barra'' debe de medirse y compensarse. La fecha del soporte de sujecin es un fenmeno que no solo afecta a las mediciones radiales-circunferenciales, sino que tambin a las mediciones axiales. Factores que afectan la cantidad de luz: La cantidad de peso en voladizo (el peso del indicador dial en el extremo de la luz de la

barra y el peso de la misma barra). El largo de la barra. La rigidez del largo de la barra. La fuerza de la abrazadera del soporte al eje.

Cuando tome mediciones de alineamiento siga el siguiente procedimiento para medir y compensar la fecha del soporte. Instale el soporte, barra espaciadora y indicador en la maquinaria que se est

alineando. Tome una serie de mediciones de eje a eje y registre los datos. Estos estn referidos

como las mediciones de ''campo''. Desmonte el conjunto sujetador, barra espaciadora, indicador; hacerlo cuidadosamente

para no alterar la longitud de la luz de la barra, la configuracin de la barra y distribucin del sujetador. Use el mismo indicador que us para medir las lecturas.

Busque un tramo de tubo rgido conduit y una barra de longitud suficiente para poner el sujetador. Trate de seleccionar un pedazo de tubo rgido con un dimetro cercano al del eje donde el sujetador ha sido instalado cuando midi las posiciones ejes a eje. Ver Figura 51.

Ponga el indicador en la posicin superior y asegrese de que el vstago tenga precarga de parte de su carrera y ponga a cero el indicador.

-

74

Sujete el conjunto en la posicin horizontal y rote todo el tubo-soporte-barra-indicador dial a travs de arcos de 90 grados y anote las lecturas en cada posicin (particularmente la de la parte inferior) y registre lo que observa. Estas son referidas como las lecturas de ''flecha''. Usualmente las lecturas en cada uno de los lados son la mitad de las lecturas en la parte inferior y todas las lecturas tienen un valor negativo (comnmente pero no siempre). Ver Figura 51.

Calcule que lecturas hubieran sido registradas, si usted hubiera usado un soporte que no tuviera flecha o pandeo. Estas estn referidas como lecturas compensadas. Refirase al ejemplo mostrado en la Figura 52.

Figura 51. Cmo se mide la flecha del soporte

-

75

Figura 52. Ejemplo de cmo compensar la flecha sag del soporte

-

76

6.10 LAS LECTURAS CIRCUNFERENCIALES (RADIALES) SON EL DOBLE DE LA CANTIDAD DE DESPLAZAMIENTO O DESCENTRADO (OFFSET)

Siempre que las mediciones se tomen a 180 alrededor del permetro de un eje o cubo del acoplamiento, el valor medido es el doble de la cantidad del desplazamiento entre lneas centrales. Figura 53. Por qu las lecturas radiales o circunferenciales son el doble del descentrado entre las lneas centrales de rotacin de los ejes

-

77

7. TECNICAS GRAFICAS ESQUEMATIZACION DEL ALINEAMIENTO 7.1 METODO MATEMATICO AXIAL RADIAL

Figura 54. Mtodo matemtico axial radial

Donde: A, B, C, D, E = distancias mostradas en la Figura 54 H = dimetro de las lecturas axiales F = diferencia de la lectura axial (desde la parte superior a la inferior o de lado a lado) Y = diferencia de la lectura radial (desde la parte superior a la inferior o de lado a lado)

MAQUINA MOTRIZ MAQUINA MOVIDA

)()(interiores patas22

YFH

CBF ++= )(*interiores patas

22Y

FHDF ++

=

)()(exteriores patas22

YFH

CBAF +++= )()(exteriores patas

22Y

FH

EDF +++=

-

78

7.2 METODO MATEMATICO INDICADOR INVERTIDO Figura 55. Mtodo matemtico indicador dial invertido

Donde: A, B, C, D, E = distancias mostradas en la Figura 55 X = diferencia de la lectura radial en mquina motriz (desde la parte superior a la inferior o de lado a lado). Y = diferencia de la lectura radial en mquina movida (desde la parte superior a la inferior o de lado a lado).

MAQUINA MOTRIZ MAQUINA MOVIDA

)())((interiores patas YC

YXCB ++= )()(*)(interiores patas XC

YXDC ++=

)())((exteriores patas YC

YXCBA +++= )())((exteriores patas XC

YXEDC +++=

Las tcnicas de esquematizacin del alineamiento de ejes usan dos factores de escala diferentes. Un factor de escala proporciona las dimensiones totales del tren de mquinas de forma que el dibujo entre dentro de los limites impuestos por el papel para graficar, y otro factor de escala diferente utilizado para exagerar el desalineamiento entre los ejes de las mquinas. Si nos referimos a trenes motrices de maquinaria rotativa horizontales, habr dos grficos que tendremos que dibujar. Como se muestra en la Figura 56, un grfico mostrar la posicin exagerada de cada eje VISTA LATERAL, ilustrando la posicin vertical o arriba y abajo de la maquinaria. El otro grfico se construir en la VISTA SUPERIOR mostrando la posicin lateral o lado a lado de la mquina.

-

79

Figura 56. Particin del desalineamiento en el tren motriz en dos vistas diferentes

-

80

Una vez que las posiciones relativas de los ejes de la maquinaria han sido graficadas, una amplia variedad de soluciones diferentes puede determinarse para hacer coincidir las lneas centrales de rotacin entre ellas. Como se pudo observar hay que tener en cuenta distintas medidas como: La distancia desde donde el indicador dial toma las lecturas radiales en la primera

mquina al punto donde el indicador dial toma las lecturas radiales en la segunda mquina.

La distancia desde donde el indicador dial toma las lecturas radiales en la segunda mquina al punto donde los soportes estn instalados. Note que esta distancia puede ser cero si se utiliza una disposicin simtrica en la que se sujete y lea en los mismos puntos en cada eje.

La distancia desde donde los soportes estn instalados al plano anterior del perno de anclaje de la segunda mquina.

La distancia desde las patas anteriores y posteriores (planos de anclaje) de la segunda mquina.

Las ocho lecturas del indicador dial tomadas en la parte superior, inferior y las de los dos lados en ambos ejes despus de compensar la luz o pandeo.

Desde el punto de vista de la geometra, el mtodo del indicador invertido mide la desviacin de las lneas centrales de rotacin de los ejes en dos tajadas en el espacio a una distancia conocida. Con precisin grafique a escala las distancias de las lneas centrales del tren motriz como se muestra en Figura 57. Prepare dos grficos, uno de la vista lateral y otro de la vista superior.

-

81

Figura 57. Grfico vista lateral y superior de las lneas centrales de rotacin

-

82

7.3 LAS LECTURAS RADIALES SON SIEMPRE EL DOBLE DE LA CANTIDAD DEL DESPLAZAMIENTO

En todo momento la lectura radial o circunferencial medida de un lado a otro del eje (180 grados de rotacin), es el doble de la cantidad de la distancia actual entre las lneas centrales de rotacin en ese punto. La Figura 58, muestra por qu se produce esto. Figura 58. Las lecturas radiales o circunferenciales son siempre el doble de la distancia entre lneas centrales de rotacin

-

83

7.4 PROCEDIMIENTO PARA GRAFICAR LA TECNICA DEL INDICADOR INVERTIDO PUNTO A PUNTO

1. Con precisin a escala prepare dos grficos para las dos vistas (lateral y superior),

teniendo en cuenta las distancias entre las patas anteriores y posteriores de las dos mquinas, las distancias de las patas interiores de las dos mquinas al punto donde los vstagos de los indicadores dial tocan (toman lecturas) a ambos ejes, y la distancia entre los puntos de lectura a lo largo de la lnea central graficada de izquierda a derecha. Ver Figura 59.

Figura 59. Paso 1- confeccin del grfico vista lateral

-

84

2. Para seleccionar la escala ms apropiada comience a graficar las lecturas del indicador dial superior inferior o lado a lado en el eje que tengan los mayores valores superior inferior a lado a lado. En el ejemplo, la del eje de la bomba. Ver Figura 60

3. En la interseccin de la lnea central graficada y el punto donde el indicador dial tom

la ms grande de las dos lecturas inferior (o al lado), grafique un punto sobre o debajo de esta interseccin, la mitad de la lectura superior a inferior o lado a lado del indicador dial. Si la lectura inferior (o de lado) fue negativa, ubique un punto a la mitad de la lectura inferior (o lado) desde la lnea central graficada hacia la parte superior del grfico. Si la lectura de la parte inferior (o lado) fue positiva, ubique un punto a la mitad de la lectura inferior (o lado) desde la lnea central graficada hacia la parte inferior del grfico. Dibuje una lnea desde donde el soporte fue instalado en el eje opuesto en la lnea central graficada al punto antes graficado a escala. Recuerde, sea como fuera el eje en el que el indicador dial ha tomado la lectura, ese es el eje que se dibujar en papel grfico. Ver Figura 61

Figura 60. Paso 2 dibujo del primer eje en el grfico vista lateral

-

85

4. En la interseccin de grfica de la lnea central y el punto donde el indicador dial toma la ms pequea de las lecturas grafique un punto sobre o debajo esta interseccin la mitad de la lectura superior inferior o lado a lado del indicador dial. Si la lectura inferior (o de lado) ha sido negativa, ubique un punto a la mitad de la lectura inferior (o lado) desde la lnea central graficada hacia la parte superior del grfico. Si la lectura de la parte inferior (o lado) fue positiva, ubique un punto a la mitad del lectura inferior (o lado) desde la lnea central graficada hacia la parte inferior del grfico. Dibuje una lnea desde donde el soporte fue instalado en el eje opuesto en la lnea central graficada al punto ltimo graficado a escala. Ver Figura 62.

Note que si la lectura superior - inferior o lado a lado del indicador dial es negativa, se debe graficar la mitad de la lectura hacia la parte superior del papel de graficar para ambos ejes. Si la lectura del indicador dial es positiva, se debe graficar la mitad de la lectura hacia la parte inferior del papel de graficar, para ambos ejes. Figura 61. Paso 3 dibujo del segundo eje en el grfico vista lateral

-

86

Figura 62. Tcnicas de modelado punto a punto del indicador invertido mostrando las posiciones exageradas de las lneas centrales en la vista superior

-

87

Las cuatro posibles configuraciones de grficos de alineamiento son: Figura 63. Ejemplos de la tcnica de modelado punto a punto del indicador invertido mostrando las posiciones de los ejes basndose en los valores (+/-) de las lecturas inferiores

-

88

7.5 MODELADO DEL METODO DEL INDICADOR INVERTIDO UTILIZANDO LA TECNICA DE LA LINEA A PUNTOS

Hay un mtodo alternativo para modelar las lecturas del indicador invertido. Hay dos ventajas en esta tcnica como opuesto al mtodo de punto a punto: Es ms fcil para modelar trenes motrices de elementos mltiples donde las lecturas

del indicador invertido han sido tomadas en dos o ms acoplamientos flexibles. Prescindiendo de si se tiene una disposicin asimtrica o simtrica de los soportes, los

puntos donde los soportes estn instalados al eje no son relevantes; solo se requieren los puntos donde el indicador dial toma las lecturas.

Los siguientes datos son necesarios para construir apropiadamente las posiciones de los ejes utilizando esta tcnica: 1. La distancia desde las patas posteriores y anteriores (planos de anclaje) de la primera

mquina. 2. La distancia del plano de anclaje anterior de la primera mquina al punto en el eje

donde el indicador dial toma las lecturas radiales en la primera mquina. 3. La distancia desde donde el indicador dial toma las lecturas radiales en la segunda

mquina al plano de anclaje anterior de la segunda mquina. 4. La distancia desde las patas anteriores a las posteriores (planos de anclaje) de la

segunda mquina. 5. Las ocho lecturas del indicador dial tomados en la parte superior, inferior y a ambos

lados de los dos ejes despus de compensar la flecha. A escala y con precisin grafique el tren motriz como se muestra en la Figura 64 y 65 Procedimiento para graficar la tcnica de la lnea a punto de indicador invertido: 1. Seleccione uno de los dos ejes de la maquinaria y dibuje uno de estos ejes sobre la

lnea central graficada. 2. Comience con las lecturas superior-inferior o lado a lado en el otro eje (el que no ha

sido dibujado sobre la lnea central graficada). 3. Grafique la otra lnea central de eje comenzando en la interseccin de la lnea central

graficada y el punto donde el indicador dial tom las lecturas en el otro eje. Si la lectura inferior (o de lado) fue negativa, ubique el punto a la mitad de la lectura inferior (o de lado) desde la lnea central graficada hacia la parte superior de grfico. Si la lectura inferior (o de lado) fue positiva, ubique el punto a la mitad de la lectura inferior (o de lado) desde la lnea central graficada hacia la parte inferior del grfico (lo mismo que en la tcnica de modelado punto a punto). No dibuje ninguna lnea todava.

4. Luego, comience en la interseccin de la lnea central graficada y el punto donde el indicador dial tom las lecturas en el eje que fue dibujado sobre la lnea central graficada. Si la lectura inferior (o de lado) fuera negativa, ubique el punto a la mitad de la lectura inferior del grfico. Si la lectura inferior (o de lado) fue positiva, ubique el

-

89

punto a la mitad de lectura inferior (o de lado) desde la lnea central graficada a la parte superior del grfico (opuesto a la tcnica de modelado punto a punto)

5. Estos dos puntos marcados en la grfica donde el indicador dial tom las lecturas define la vista de la lnea (la lnea central de rotacin) del otro eje. Dibuje una lnea recta a travs de estos dos puntos desde el extremo del acoplamiento al extremo exterior del otro eje.

Figura 64. Tcnica de modelado lnea a punto del indicador invertido, ejemplo en que el motor es directamente ubicado sobre la lnea central graficada

-

90

Figura 65. Tcnica de modelado lnea a punto del indicador invertido, ejemplo en que el eje de la bomba es directamente ubicado sobre la lnea central graficada

7.6 CHEQUEO DE LA TOLERANCIA DE DESALINEAMIENTO Las tcnicas de modelado permiten visualizar con precisin las posiciones relativas de las lneas centrales de dos ejes. Una vez que las posiciones de los ejes han sido determinadas, el primer paso es determinar si la cantidad de desalineamiento est dentro de las tolerancias. (Revisar Captulo 4). En cualquier punto en el tiempo, los ejes de la

-

91