Tech-Info-blad Soldeerprocessen voor dunne plaat en buis nr. … · 2015. 12. 18. · nabehandeling...

Transcript of Tech-Info-blad Soldeerprocessen voor dunne plaat en buis nr. … · 2015. 12. 18. · nabehandeling...

Soldeerprocessen voor dunne plaat en buis 1

Tech-Info-bladnr. TI.03.17mei 2003

Soldeerprocessen voor dunne plaat en buisIn deze publicatie wordt ingegaan op het verbinden van dunne plaat enbuis met behulp van de diverse soldeerprocessen. Deze publicatie is er eenuit een serie van vijf die naast de algemene publicatie (TI.03.13) tevensdrie andere verbindingstechnieken behandelen, zoals lassen (TI.03.14),lijmen (TI.03.15) en mechanisch verbinden (TI.03.16).

Inhoud 1 Inleiding . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1 2 Indeling soldeerprocessen . . . . . . . . . . . . . . . . . . . . 1 3 Kenmerken van het solderen . . . . . . . . . . . . . . . . . . 2 4 Toepasbaarheid van het solderen . . . . . . . . . . . . . . . 2 5 Apparatuur ten behoeve van het solderen . . . . . . . . . 3 6 Voorbehandeling en voorbewerking . . . . . . . . . . . . . . 4 7 Soldeertechnisch construeren . . . . . . . . . . . . . . . . . . 4 8 Soldeerdetails . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5 9 Solderen van dunne materialen . . . . . . . . . . . . . . . . . 610 Soldeermaterialen . . . . . . . . . . . . . . . . . . . . . . . . . . 711 Activeren en beschermenvan het te solderen oppervlak 712 Automatisering van het solderen . . . . . . . . . . . . . . . . 813 Kwaliteitsaspecten bij het solderen . . . . . . . . . . . . . . 914 Nabehandeling en nabewerking . . . . . . . . . . . . . . . . . 915 Economische aspecten van het solderen . . . . . . . . . 1016 Arbo- en milieuaspecten van het solderen . . . . . . . . 1017 Normering . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11

1 InleidingBij de afweging van de keuze van een geschikte verbin-dingstechniek voor dunwandige materialen kan soldereneen optie zijn. Het solderen van constructiestaal, roest-vast staal, koper en aluminium, vooral als dunwandigematerialen, vindt dagelijks in ruime mate plaats. Hierbijkan men denken aan toepassingen in de automobiel-,(petro)chemische, voedingsmiddelen- en zuivelindustrie,koeltechniek, energie-opwekkingssystemen, rijwiel- enkantoormeubelindustrie, enz.

Solderen is het verbinden van (al dan niet onderling ver-schillende) metalen met behulp van een gesmolten toe-voegmetaal met een lager smeltpunt of smelttraject dande te verbinden metalen. Solderen is een verbindings-techniek die in het Midden-Oosten al enkele duizendenjaren voor de jaartelling in zwang was bij de vervaardi-ging van gouden of zilveren sieraden.

Edele metalen laten zich betrekkelijk eenvoudig doorhet gesmolten soldeer bevochtigen hetgeen wil zeggendat het soldeer goed over het metaaloppervlak uitvloeit.Door capillair werking kan het soldeer dan in een nauwespleet (0,05 - 0,2 mm), gevormd tussen de te verbin-den delen, vloeien en deze vullen. Tijdens het afkoelenhecht het stollende soldeer zich aan de te verbindendelen en komt zodoende de verbinding tot stand.

Belangrijke voorwaarde voor bevochtiging is dat het teverbinden metaaloppervlak vrij is van vet, vuil en oxi-den. Een geschikt vloeimiddel is in staat deze oxiden tereduceren aan het metaaloppervlak, terwijl vet en vuilmet een ontvettingsmiddelen zijn op te lossen. Vloei-middelresten zijn hygroscopisch en kunnen corrosieveroorzaken; grondig verwijderen van deze agressieveresten is dan ook noodzakelijk. De kans op achterblijvenvan vloeimiddelresten is in de praktijk van het zacht- enhardsolderen groot.

Solderen kan voor sommige metalen ook zonder vloei-middelen worden uitgevoerd. Het solderen vindt danplaats bij hoge temperatuur en in een beheerste atmos-feer: het z.g. hoogtemperatuursolderen. De beheersteatmosfeer, gevormd door een reducerend of inert gasof vacuüm, vervangt bij hoge temperatuur (>800 °C)de werking van het vloeimiddel. De kwaliteit van derge-lijke gesoldeerde producten is vergelijkbaar met die vangelaste producten.

De warmte-inbreng speelt een belangrijke rol bij hetlassen en solderen van dunwandige materialen. Vervor-ming ten gevolge van deze warmte-inbreng kan dan op-treden in het materiaal. Wat dat betreft is solderen gun-stiger dan lassen, vanwege de lagere warmte-inbreng.Om die reden is het zachtsolderen gunstiger dan hethard- of hoogtemperatuursolderen; een beperking is delagere toelaatbare bedrijfstemperatuur van de verbinding.

De soldeerprocessen die in meer of mindere mategeschikt worden geacht voor het verbinden van dunnematerialen zijn het bout-, vlam-, inductief-, weerstand-,laserstraal-, elektronenstraal-, infrarood-, soldeerbad-,zoutbad-, ultrasoon- en ovensolderen.Het bout-, vlam-, inductief- en weerstandsolderen latenzich handmatig toepassen, terwijl laser- en elektronen-straal-, infrarood-, soldeerbad-, zoutbad- en ovensolde-ren meestal gemechaniseerd worden uitgevoerd.Naast kwaliteitsverbetering en lagere loonkosten kanmechanisering ook een verbetering van de arbeidsom-standigheden opleveren.

2 Indeling soldeerprocessenMen onderscheidt binnen het solderen het zacht- enhardsolderen. Heeft het soldeer een smeltpunt onder450 °C, dan spreekt men van zachtsolderen, daarbovenvan hardsolderen.Het solderen wordt uitgevoerd met behulp van eenvloeimiddel. Wordt het hardsolderen uitgevoerd boven800 °C in een beheerste atmosfeer, zijnde een reduce-rend of inert gas, of in vacuüm, dan spreekt men vanhoogtemperatuursolderen.

De soldeerprocessen kunnen worden ingedeeld naar dewijze van verhitting van het werkstuk tijdens het solde-ren. Men onderscheidt:

processen waarbij plaatselijke verhitting van hetwerkstuk wordt toegepast;processen waarbij het gehele werkstuk wordt verhit.

Tot de eerste categorie behoren het bout-, vlam-, weer-stand-, inductief-, ultrasoon-, laser- en elektronenstraal-solderen. Onder de tweede categorie vallen het soldeer-bad-, zoutbad-, infrarood- en ovensolderen. Afhankelijkvan grootte en vorm van het werkstuk kunnen deeerste categorie processen ook als tweede categorieprocessen worden toegepast.

Varianten binnen deze processen worden gevormddoor:a.de manier waarop het werkstukoppervlak tijdens het

solderen wordt beschermd tegen oxidatie, opdat be-vochtiging van het soldeer kan optreden;

b.de wijze waarop het soldeer wordt toegevoerd ofaangebracht op het werkstukoppervlak.

Ter verduidelijking het volgende:Ad a. bescherming tegen oxidatie kan wordengeboden door:

een vloeimiddel toe te passen op het te solderenoppervlak of door het werkstuk in een bad metgesmolten vloeimiddel te dompelen;een beheerste atmosfeer, bijv. een reducerend ofinert gas, of vacuüm. Verbijzonderingen van ditvloeimiddelloos solderen zijn het solderen van koper‘aan-de-lucht’ met koperfosforsoldeer, waarbij hetfosfor de oxiden reduceert, en het vloeimiddelloos

2 Soldeerprocessen voor dunne plaat en buis

ultrasoonsolderen van aluminium waarbij ten gevol-ge van de opgewekte trillingen oxidelagen ‘loslaten’.

Ad b. afhankelijk van de aanbreng- of toevoerwijzeonderscheidt men:

vooraf aangebracht of tijdens het verhitten toege-voerd soldeer, het z.g. ‘reflow’ solderen;het verhitten van het werkstuk door gesmoltensoldeer, dat zich in een bad bevindt, waarbij hetwerkstuk in het bad wordt gedompeld en zo vansoldeer wordt voorzien.

Samengevat kunnen deze soldeerprocessen als volgtworden ingedeeld (zie tabel 1):

Zachtsolderen: bout-, vlam-, inductief-, weerstand-,laserstraal-, infrarood-, oven-, soldeerbad- enultrasoonsolderen;Hardsolderen: vlam-, inductief-, weerstand-,laserstraal-, infrarood-, oven- en soldeerbadsolderen;Hoogtemperatuursolderen: inductief-, laser- enelektronenstraal-, infrarood- en ovensolderen.

(Meer details in de Procesomschrijvingen of de FME voor-lichtingspublicaties VM 44 ‘Hard- en zachtsolderen 1,algemeen’ en VM 82 ‘Hoogtemperatuursolderen’).

3 Kenmerken van het solderenAan een gesoldeerde verbinding worden bepaalde eisengesteld. Deze eisen kunnen liggen op het gebied van demechanische of thermische belastbaarheid, de elektri-sche of warmtegeleidbaarheid, de corrosiebestendig-heid, lekdichtheid en duurzaamheid van de verbinding.Aan deze eisen kan worden voldaan, mits een juistekeuze wordt gemaakt voor soldeer, soldeerproces enspleetvorm van de constructie, en voorop gesteld datkennis van en ervaring met het solderen, kortom vak-manschap, aanwezig is. Solderen heeft, net als andereverbindingsprocessen, een aantal kenmerken die alsvoor- of nadeel gelden.

Bij het solderen worden - in tegenstelling tot bij hetlassen - de te verbinden werkstukdelen niet tot smeltengebracht. Dit heeft de volgende voordelen:

een lagere warmte-inbreng in het werkstuk;daardoor lagere inwendige spanningen, waardoorminder kans op vervorming;geringere kans op het optreden van structuurverande-ringen;en minder energieverbruik.

Door de capillaire werking van het soldeer is het moge-lijk verbindingen op moeilijk bereikbare plaatsen in hetwerkstuk te maken. Met solderen is het mogelijk onder-ling verschillende materialen (bijv. metaal-keramiek) teverbinden, terwijl meervoudige verbindingen gelijktijdigte maken zijn (bijv. ovensolderen), zowel dun- als dik-wandig.

Een nauwkeurige voorbewerking van de te verbindenwerkstukdelen is een vereiste, hetgeen als een nadeelkan gelden.Als bij het solderen vloeimiddelen worden toegepast,kunnen vloeimiddelinsluitingen en -resten optreden c.q.achterblijven, waardoor de verbinding wordt verzwakt,respectievelijk corrosiegevoelig wordt. Voor het verwij-deren van vloeimiddelresten is vaak een nauwkeurigenabehandeling of nabewerking noodzakelijk. Is er ge-vaar voor het optreden van galvanische corrosie, danmoet het soldeer in ieder geval edeler zijn dan het werk-stukmateriaal.Daar het soldeer bij een lagere temperatuur smelt danhet werkstukmateriaal, zal bij verhoogde temperatuur desterkte van een gesoldeerde verbinding snel afnemen.

4 Toepasbaarheid van het solderenOp grote schaal vindt het solderen van dunwandigematerialen als constructiestaal, roestvast staal, koperen aluminium plaats. Hierbij kan men denken aan toe-

passingen in de automobiel-, (petro)chemische, voe-dingsmiddelen- en zuivelindustrie, koeltechniek, energie-opwekkingssystemen, rijwiel- en kantoormeubelindus-trie, enz.

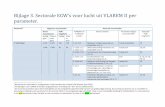

tabel 1 Indeling van soldeerprocessen naar smelttempera-tuur en verhittingswijze

Indeling solderen (vrij naar DIN 8505 Teil 3)smelttem-peratuur

verhittings-wijze proces

zacht-solderen<450°C

vast lichaamboutsolderenbloksolderenrolsolderen

vloeistof

soldeerbadsolderengolfsolderensleepsolderenultrasoonsolderendampfase solderen

gasvlamsolderenheetgassolderengasovensolderen

stralinginfraroodsolderenlaserstraalsolderen

elektrischestroom

inductiefsolderenweerstandsolderenovensolderen

hard-solderen>450°C

vloeistofsoldeerbadsolderenzoutbadsolderen

gas vlamsolderen; gasovensolderengasontlading boogsolderen

stralinginfraroodsolderenlaserstraalsolderen

elektrischestroom

inductiefsolderenweerstandsolderenovensolderen in luchtreducerend gasovensoldereninert gasovensolderen

hoog-tempe-ratuur-solderen>800°C

straling

infraroodsolderen in reducerend gasinfraroodsolderen in inert gasinfraroodsolderen in vacuümlaserstraalsolderen in reducerend gaslaserstraalsolderen in inert gaslaserstraalsolderen in vacuümelektronenstraalsolderen

elektrischestroom

inductiefsolderen in reducerend gasinductiefsolderen in inert gasinductiefsolderen in vacuümovensolderen in reducerend gasovensolderen in inert gasovensolderen in vacuüm

De warmte-inbreng speelt een belangrijke rol bij hetverbinden van dunwandige materialen met behulp vanthermische verbindingsprocessen, zoals lassen en solde-ren. Vervorming ten gevolge van deze warmte-inbrengkan dan optreden in het materiaal. Wat dat betreft issolderen gunstiger dan lassen, vanwege de lagere warm-te-inbreng, en is binnen het solderen het zachtsolderengunstiger dan het hard- en hoogtemperatuursolderen.Een andere beperking vormt de lagere toelaatbare be-drijfstemperatuur van gesoldeerde verbindingen, terwijlhet optreden van corrosie een probleem kan zijn.

De soldeerprocessen die in meer of mindere mategeschikt worden geacht voor het verbinden van dunneplaatmaterialen zijn het bout-, vlam-, inductief-, weer-stand-, laserstraal-, elektronenstraal-, infrarood-, sol-deerbad-, zoutbad-, ultrasoon- en ovensolderen. Hierbijonderscheiden het bout-, vlam-, inductief-, weerstand-,

Soldeerprocessen voor dunne plaat en buis 3

laser- en elektronenstraal- en ultrasoonsolderen zich vande overige processen, door een gerichte, plaatselijkewarmte-inbreng. Bij de overige processen wordt hetgehele werkstuk of product verwarmd. Dit laatst kanconsequenties hebben voor bijv. de mechanische eigen-schappen van het materiaal waaruit het werkstuk ofproduct is vervaardigd.

Een ander onderscheid wordt gevormd door de wijzevan activeren van het door soldeer te bevochtigen opper-vlak. Bij het bout-, vlam-, inductief-, weerstand-, laser-straal-, infrarood-, soldeerbad-, zoutbad- en ovensolderenworden vloeimiddelen gebruikt; de na het solderen ach-terblijvende resten kunnen corrosie veroorzaken. Doorhet soldeerproces in een beheerste atmosfeer (reduce-rend of inert gas of in vacuüm) uit te voeren, wordt ditprobleem voorkomen. Dit is ook het geval voor de pro-cessen die (naast met vloeimiddel) ook in een beheersteatmosfeer worden toegepast zoals inductief-, laser-straal-, infrarood- en ovensolderen; elektronenstraalsol-deren wordt altijd in een beheerste atmosfeer (vacuüm)uitgevoerd.

Bij het solderen wordt veelal in de constructie met eensoldeerspleet van capillaire afmeting gewerkt. Ten ge-volge van de capillaire werking kan het solderen zowelin horizontale als verticale positie worden uitgevoerd.Het spleetbreedte gebied ligt in het algemeen tussen0,05 - 0,2 mm; dit betekent dat nauwe toleranties opde voorbewerking zijn vereist. Bij voorkeur wordt alsconstructievorm de overlapverbinding toegepast, zowelvoor plaat-plaat-, pijp-pijp- als complexere verbindings-geometrieën.

Als kwaliteit van de gesoldeerde verbinding een belang-rijke eis is, verdient het vaak aanbeveling het hand-matig solderen te vervangen door een gemechaniseerdproces, bijv. door een soldeerautomaat of een transport-bandoven. Uiteraard nemen de investeringskosten danaanzienlijk toe; eenvoudige soldeerbouten of -branderszijn reeds voor enige honderden euro’s aan te schaffen,terwijl geavanceerde vacuümovens een investering eisendie de vijfhonderdduizend euro overschrijdt. Daarbinnenligt een heel gamma aan mogelijkheden. Een bijkomendvoordeel is, dat gemechaniseerde soldeerprocessen vaakminder belastend zijn voor mens en milieu.

5 Apparatuur t.b.v. het solderenDe apparatuur die bij het solderen wordt toegepast,dient primair voor het verhitten van het te solderenmateriaal tot soldeertemperatuur. Zoals eerder gezegd,kan men daarbij een onderscheid maken tussen appara-tuur waarmee het te solderen werkstuk slechts plaatse-lijk of geheel wordt verwarmd. Het soldeer kan handma-tig of machinaal worden toegevoerd.Het boutsolderen wordt gekenmerkt door plaatselijkewarmte-overdracht aan het werkstuk door middel vaneen (voor)verwarmd blok of stift (zie figuur 1). Het voor-verwarmen van de bout kan geschieden door een vlamof een oven. Het continu verwarmen van de bout is mo-gelijk, door een daarin aanwezig elektrisch verwarmings-element.

figuur 1 Boutsolderen

Het vlamsolderen kenmerkt zich door plaatselijke of ge-hele warmtetoevoer aan het werkstuk met behulp vaneen brander (zie figuur 2). Hierbij wordt gebruikgemaakt

van de verbrandingswarmte van een gasmengsel bijv.acetyleen-lucht of propaan-zuurstof. Het benodigde gaswordt betrokken via gascilinders of een leidingsysteem.

figuur 2 Principe van het vlamsolderen

Het inductiefsolderen wordt gekenmerkt door een snelleplaatselijke warmtetoevoer door middel van een inductorof werkspoel (zie figuur 3). De benodigde energie in devorm van een snel wisselend elektromagnetisch veld,waarin het werkstuk wordt geplaatst, wordt opgewektdoor een hoogfrequent wisselstroomgenerator.

figuur 3 Inductiefsolderen (principe en werkspoelplaatsing)

Het weerstandsolderen heeft als kenmerk een snelle,plaatselijke verwarming, hetzij door elektrische stroom-doorgang door het werkstuk bij plaatsing van twee ko-perchroom elektroden op dat werkstuk (directe verwar-ming; zie figuur 4), hetzij door warmte-ontwikkeling doortwee koolstofelektroden (indirecte verwarming).De be-nodigde spanning voor de stroomdoorgang c.q. dewarmte-ontwikkeling wordt opgewekt door een weer-standsoldeermachine respectievelijk een puntlasmachine.

figuur 4 Principe van weerstandsolderen

Het laserstraalsolderen kenmerkt zich door een snelle,plaatselijke verhitting van het werkstuk door een cohe-rente, monochromatische lichtbundel met hoge energie-dichtheid, opgewekt door een Nd:YAG of CO2-laserbron.Geprogrammeerde sturing van de laserbundel maakt hetsnel en reproduceerbaar vervaardigen van een grootaantal verbindingen mogelijk (zie figuur 5).

Het elektronenstraalsolderen onderscheidt zich doorsnelle, plaatselijke verhitting van het werkstuk in vacuümmet behulp van een gedefocusseerde elektronenbundelopgewekt door een elektronenstraallasmachine.Geprogrammeerde sturing van de elektronenbundelmaakt het snel en reproduceer vervaardigen van eengroot aantal verbindingen mogelijk (zie figuur 6).

Het infraroodsolderen kenmerkt zich door zowel plaat-selijke als algehele verhitting van het werkstuk metbehulp van z.g. kwartsstralers, die specifiek infrarode(warmte)straling genereren.

4 Soldeerprocessen voor dunne plaat en buis

figuur 5 Principe van het laserstraalsolderen

figuur 6 Principe van het elektronenstraalsolderen

Het soldeerbadsolderen wordt gekenmerkt door warmte-overdracht aan het gehele werkstuk door gesmoltensoldeer, dat zich in een gietijzeren, hittevast stalen ofkeramische bak bevindt, waarin elektrische verhittings-elementen zijn aangebracht. Een vloeimiddellaag bovenhet gesmolten soldeer biedt bescherming tegen oxidatie(zie figuur 7).

figuur 7 Principe van het soldeerbadsolderen

Het zoutbadsolderen kenmerkt zich door warmte-over-dracht aan het gehele werkstuk door het gesmolten zout(eventueel met toegevoegd vloeimiddel), dat zich in eenkeramische bak bevindt; de op een elektrische spanningaangesloten grafietelektroden in deze bak dragen zorgvoor stroomdoorgang en dientengevolge warmte-ont-wikkeling (zie figuur 8).

figuur 8 Principe van het zoutbadsolderen

Het ultrasoonsolderen kan worden uitgevoerd zowel metbehulp van een elektrisch verhitte bout, waarvan de punthoogfrequent ultrasoon trilt en tevens het oppervlakplaatselijk verwarmt (figuur 9a), als in een bad met ge-

smolten soldeer, dat het gehele werkstuk verwarmt,terwijl in het bad met behulp van transducers hoogfre-quente ultrasone trillingen worden opgewekt (figuur 9b).

a) b)

figuur 9 Werkingsprincipe van ultrasoonsolderen

Het ovensolderen kenmerkt zich door warmtetoevoeraan het gehele werkstuk, dat zich in een (semi) afge-sloten ruimte (de retort) bevindt. De warmte-overdrachtvindt plaats door straling, stroming en geleiding van dewarmte die wordt ontwikkeld door het verbranden vangassen of die door elektrische verhitting ontstaat (ziefiguren 10 en 11).

figuur 10 Principe van een transportbandoven

figuur 11 Schematisch overzicht van een kamervacuüm-oven (Toelichting: a.: vacuümvat; b.: kijkopening;c.: ventilator; d.: beweegbaar schot; e.: verwar-mingselementen; f.: isolatie; g.: haard; h.: water-gekoelde wand; i.: deur)

6 Voorbehandeling en voorbewerkingTe solderen delen eisen een nauwkeurige voorbewer-king. Deze voorbewerking kan inhouden het op maatbrengen van de te solderen delen, het scheppen vaneen juiste oppervlaktegesteldheid zoals ruwheid en vlak-heid en het vet- en oxidevrij maken van de soldeerplaats.

Het op maat brengen kan geschieden door mechanischebewerkingen, zoals zagen, snijden en slijpen. Deze be-werkingen brengen spanningen in het materiaal, die tij-dens het solderen kunnen leiden tot vormveranderingenen maatafwijkingen op de soldeerspleet. Vooraf span-ningsarm gloeien kan dergelijke problemen voorkomen.

Door schuren, slijpen of polijsten kan een juiste ruwheiden vlakheid van het oppervlak worden verkregen; de nate streven oppervlakteruwheid ligt tussen 1 en 6 µm.Een te glad oppervlak leidt meestal tot bevochtigings-problemen.

Het is noodzakelijk het te solderen oppervlak vooraf teontdoen van vet, vuil en oxiden. Ontvetten geschiedtmeestal met organische ontvettingsmiddelen (milieu-

Soldeerprocessen voor dunne plaat en buis 5

problemen) of alkalische ontvettingsmiddelen en nietdoor het toegepaste vloeimiddel! Het vooraf verwijde-ren van (oude) oxidelagen kan door middel van beitsenworden uitgevoerd en verlicht de taak van het vloeimid-del of de beheerste atmosfeer.

7 Soldeertechnisch construerenBij het ontwerpen van te solderen constructies in dunneplaat- of pijpmaterialen moet met een aantal aspectenrekening worden gehouden, zoals de functionaliteit, be-drijfsomstandigheden en vervaardigingswijze. Deze as-pecten bepalen in belangrijke mate de keuze van hetwerkstukmateriaal, het soldeer, de verbindingsmethodeen de spleet- of naadvorm.De meeste toegepaste spleet- of naadvorm bij het solde-ren is de overlapverbinding zowel voor de plaat-plaat-,pijp-pijp-, als pijp-plaatverbinding (zie figuren 12 t/m 15).

figuur12 Plaat-plaatverbinding

figuur 13 Pijp-pijpverbinding (niet capillaire spleet)

figuur 14 Pijp-pijpverbinding

figuur 15 Pijp-plaatverbinding

De toe te passen overlaplengte bij plaat-plaat- en pijp-pijpverbindingen kan met de volgende formules wordenbepaald:

(plaat-plaatverbinding)LV R d

T=

× ×

(pijp-pijpverbinding)LV R d (D - d)

T D=

× × ××

Hierin is :L = overlaplengte (mm)V = veiligheidsfactor (>1)R = trekspanning in de dunste of zwakste wanddikte

(MPa)d = dunste of zwakste wanddikte (mm)T = afschuifsterkte van het soldeer (MPa)D = afschuifdiameter (mm)

Bij kamertemperatuur is de overlaplengte voor zacht-soldeerverbindingen 3 - 4 maal de dunste of zwakstewanddikte, terwijl bij hard- en hoogtemperatuursoldeer-verbindingen 2 - 3 maal de dunste of zwakste wand-dikte in het algemeen wordt aangehouden.

In de installatietechniek daarentegen worden voor deoverlap in pijp-pijpverbindingen, afhankelijk van de pijp-diameter, lengtes aangehouden die een factor 10 à 20groter zijn dan de pijpwanddikte.

Uiteraard zijn stompe verbindingen in principe mogelijk,zeker als er geen al te hoge eisen aan de verbindingworden gesteld qua sterkte of lekdichtheid. De stompeverbinding is echter geen gebruikelijk verbindingstypebij het solderen van dunne materialen. Stompe soldeer-verbindingen op trek belast kunnen, indien de spleet-breedte klein is, bezwijken in het basismateriaal. Dit ver-schijnsel wordt veroorzaakt door het optreden van hetverhinderen van vormverandering; echter bij toenamevan de spleetbreedte zal breuk in het soldeer ontstaan.

De sterkte van een soldeerverbinding hangt onder meeraf van de intrinsieke sterkte van het soldeer, de micro-structuur van het soldeer in de naad, de spanningstoe-stand waarin de verbinding verkeert en de soldeerspleet-breedte. Vaak raken bij zacht- en hardsoldeerverbindin-gen vloeimiddelresten in de naad ingesloten; deze res-ten benadelen de sterkte, terwijl zij ook de lekdichtheidop negatieve wijze kunnen beïnvloeden.

De sterkte van de soldeernaad in relatie tot de spleet-breedte wordt gegeven in figuur 16. Bij zeer kleinespleetbreedten speelt het ingesloten raken van vloei-middelresten een negatieve rol, terwijl bij zeer grotespleetbreedten de sterkte wordt bepaald door de eigen,intrinsieke sterkte van het soldeer.

Het ingesloten raken van vloeimiddelresten is in de prak-tijk nauwelijks te voorkomen, waardoor de reproduceer-baarheid afneemt, tenzij flinke veiligheidsmarges wordengenomen (zie ook de opmerking over de overlaplengtezoals deze wordt toegepast in de installatietechniek).Bij het vloeimiddelloos hoogtemperatuursolderen speeltdeze problematiek geen rol; de reproduceerbaarheid isdan ook hoog.

figuur 16 Sterkte van de soldeerverbinding afhankelijk vande spleetbreedte

8 SoldeerdetailsZoals eerder aangegeven hangt de sterkte van een sol-deerverbinding van een aantal aspecten af. Door toe-name van het soldeeroppervlak, zoals bij de overlapver-

6 Soldeerprocessen voor dunne plaat en buis

binding het geval is, bouwt men een veiligheidsmargein, waardoor de kans op falen in de soldeerverbindingwordt beperkt.

Om die reden past men bij verbindingen in dunne mate-rialen, die in de praktijk sterk of lekdicht moeten zijn,vergroting van het soldeeroppervlak toe. Zo wordenplaatranden omgefelst vóór het solderen ter vergrotingvan het oppervlak, terwijl het soldeer ter sterkte en af-dichting fungeert. Zie ook de voorbeelden in figuur 17.

figuur 17 Voorbeelden verbinden van dunne plaat

Bij het solderen moet het gesmolten soldeer ongehin-derd in de soldeerspleet kunnen vloeien. Als tijdens hetverhitten naar de soldeertemperatuur vloeimiddelresteningesloten dreigen te raken, of drukopbouw in de naadten gevolge van ingesloten lucht door het dichtknijpenvan de soldeerspleet kan ontstaan, zal dit een onvolle-dige vulling van de naad opleveren. Door een geschiktedoseerplaats voor vloeimiddel en soldeer te kiezen, ofdoor afstandsfolies in de naad te plaatsen, kunnen ditsoort problemen voorkomen of beperkt worden.

9 Solderen van dunne materialenHet beheersen van de procesparameters, zoals tempera-tuur, tijd, opwarm- en afkoelsnelheid, is van belang bijhet solderen van dunwandige materialen. Dit is zekerhet geval als hoge(re) soldeertemperaturen worden toe-gepast en er strenge eisen aan de deugdelijkheid van deverbinding worden gesteld (lekdicht, sterk, vormvaste.d.). Deze procesparameters kunnen het gedrag vanhet vloeibare soldeer en van het werkstukmateriaal opnegatieve wijze beïnvloeden. Zo kan het soldeer hetwerkstukmateriaal aantasten ten gevolge van overmatigeerosie-, penetratie- of diffusieverschijnselen. Ook moe-ten structuur- en vormveranderingen van het werkstuk-materiaal worden voorkomen of beperkt.Onder erosie verstaat men het in oplossing gaan van hetwerkstukmateriaal in het vloeibare soldeer. Ten gevolgevan dit oplossen neemt de effectieve wanddikte af, het-geen de sterkte en de lekdichtheid van het dunwandigmateriaal negatief beïnvloed. Penetratie is het inlopenvan vloeibaar soldeer op de korrelgrenzen, waardoor desamenhang tussen de korrels wordt verstoord. Door hetvervolgens optreden van korrelgrens- en vaste stof-diffusie in de korrels kunnen intermetallische verbindin-gen op de korrelgrenzen en in de korrels ontstaan die decorrosiegevoeligheid en de kans op lekkage vergroten.

Structuurveranderingen van het werkstukmateriaal kun-nen bestaan uit korrelgroei, hardings- of ontstevigings-verschijnselen, precipitatieharding e.d., terwijl vormver-anderingen zich uiten in vervormingen ten gevolge vaneen te grote opwarm- of afkoelsnelheid, optredendespanningen of relaxerende restspanningen, fasetransfor-maties of verschillen in uitzetting. Ongelijkmatige ver-warming van het werkstuk is vaak debet aan deze pro-blemen.

Om bovengeschetste problemen bij het solderen vandunwandige materialen te vermijden, is het zaak de hoe-veelheid soldeer te beperken, de soldeertemperatuur en-tijd zo laag c.q. zo kort mogelijk te houden en op ver-antwoorde wijze op te warmen en af te koelen.

In het kort wordt het solderen van onderstaande dunnematerialen besproken. (Voor meer informatie wordtverwezen naar de FME voorlichtingspublicaties VM 45en VM 82; voor de aangegeven processen wordt verwe-zen naar hoofdstuk 2 “Indeling soldeerprocessen”).

Ongelegeerd staalOngelegeerd staal is in principe met alle beschrevenprocessen soldeerbaar.

Organisch bekleed staalOrganisch bekleed staal is met geen van de beschrevenprocessen soldeerbaar (tenzij op de soldeerplaats de be-kleding vooraf wordt weggenomen en plaatselijk wordtverhit).

Verzinkt staalVerzinkt staal is vanwege de aanwezige zinklaag metalle beschreven zacht- en hardsoldeerprocessen metplaatselijke warmte-inbreng soldeerbaar. Bij gehele ver-warming van het verzinkte staal zal de zinklaag smeltenen verloren gaan. Verzinkt staal is met geen van de be-schreven hoogtemperatuursoldeerprocessen soldeer-baar; vanwege smelten en sterke verdamping van dezinklaag wordt het proces verstoord.

Gealuminiseerd staalGealuminiseerd staal is vanwege de aanwezige alumi-niumlaag met alle beschreven zacht- en hardsoldeer-processen met plaatselijke warmte-inbreng soldeerbaar.Bij gehele verwarming van het gealuminiseerde staal zalde aluminiumlaag smelten en verloren gaan. Zo is gealu-miniseerd staal met de beschreven hoogtemperatuur-soldeerprocessen soldeerbaar, mits smelten en sterkeverdamping van de aluminiumlaag wordt voorkomen.Dit is het geval indien geëigende aluminiumsoldeersoor-ten voor het solderen van aluminium worden toegepast.

Vertind staal (blik)Vertind staal is vanwege de aanwezige tinlaag met allebeschreven zachtsoldeerprocessen met plaatselijkewarmte-inbreng soldeerbaar. Bij gehele verwarming vanhet vertinde staal zal de tinlaag smelten en verlorengaan. Vertind staal is met geen van de beschreven hard-en hoogtemperatuursoldeerprocessen soldeerbaar; van-wege smelten en sterke verdamping van de tinlaagwordt het proces verstoord.

Verchroomd staalVerchroomd staal is in principe met alle beschrevenprocessen soldeerbaar, behalve met zoutbadsolderen.

Laaggelegeerd staalLaaggelegeerd staal is in principe met alle beschrevenprocessen soldeerbaar.

Austenitisch roestvast staalAustenitisch roestvast staal is met uitzondering van hetzoutbadsolderen in principe met alle beschreven pro-cessen soldeerbaar.

AluminiumDe aluminiumsoorten 1xxx, 3xxx en 6xxx zijn in princi-pe met alle beschreven processen soldeerbaar.De aluminiumsoort 2xxx is in principe met de beschre-ven zachtsoldeerprocessen soldeerbaar.De aluminiumsoort 4xxx (Si<7%) is in principe met allebeschreven processen soldeerbaar.De aluminiumsoort 4xxx (Si≥7%) is vanwege het lagesmeltpunt/-traject met geen van de beschreven proces-sen soldeerbaar.De aluminiumsoort 5xxx (Mg<1%) is in principe metalle beschreven processen soldeerbaar.De aluminiumsoort 5xxx (Mg≥1%) is vanwege het lagesmeltpunt/-traject met geen van de beschreven proces-sen soldeerbaar.De aluminiumsoorten 7xxx Cu vrij en 7xxx Cu houdendzijn met uitzondering van de hoogtemperatuursoldeer-

Soldeerprocessen voor dunne plaat en buis 7

processen (vanwege de aanwezigheid van zink in de le-gering) in principe met alle beschreven processen sol-deerbaar.

KoperDe kopersoorten, koper zuurstofhoudend en zuurstof-vrij, zijn met uitzondering van het zoutbadsolderen inprincipe met alle beschreven processen soldeerbaar.

N.B.: Bij het solderen in waterstof (of ammoniak/water-stofmengsel) komt alleen koper zuurstofvrij in aanmer-king; zuurstofhoudend koper ondervindt hinder van wa-terstofziekte (brosheid, scheuren).De kopersoorten koper-zink(messing) en koper-tin(brons)zijn met uitzondering van het zoutbadsolderen en dehoogtemperatuursoldeerprocessen in principe met allebeschreven processen soldeerbaar.Samengevat leidt het bovenstaande tot het overzicht intabel 2.

10 SoldeermaterialenAfhankelijk van hun smeltpunt/-traject worden de sol-deermaterialen als volgt ingedeeld:

zachtsoldeersoorten met een smeltpunt/-traject onder450°C;hardsoldeersoorten met een smeltpunt/-traject boven450°C.

De hoogtemperatuursoldeersoorten worden gekenmerktdoor een soldeertemperatuur die in het algemeen boven800°C ligt. Zowel zacht-, hard- als hoogtemperatuur-soldeersoorten kunnen voor het solderen van dunnematerialen worden toegepast; uiteraard zal de keuzeworden bepaald door de eisen die aan de verbindingworden gesteld.

Zachtsoldeersoorten zijn veelal legeringen op basis vanelementen als gallium, bismut, indium, tin, cadmium,lood of zink, in volgorde van toenemend smeltpunt. Demeest bekende soldeersoort is op tinbasis: tinlood(=verboden; alleen nog toelaatbaar voor elektronica-toepassingen), tinzilver, tinkoper, tinbismutzilver (alsvervangers voor tinlood), tinantimoon(toepassing o.a. inde voedingsmiddelenindustrie) en tinzink. Dit laatstesoldeer is met de zinkcadmium en zinkaluminiumsol-deersoorten geschikt voor het solderen van aluminium.

Legeringen op basis van aluminium, zilver, koper of nik-kel zijn de belangrijkste hardsoldeersoorten. Aluminium-soldeer wordt toegepast voor het solderen van alumini-um, terwijl de (cadmiumvrije)zilversoldeersoorten vooral

toepassing vinden bij het hardsolderen van on- en laag-gelegeerd staal, roestvast staal en koper/koperlegeringen.De koperhoudende soldeersoorten worden gebruikt voorhet solderen van on- en laaggelegeerd staal, kopernikkelen nikkel; met koperfosforsoldeer kan koper vloei-middelloos worden hardgesoldeerd. Nikkelsoldeersoortenworden wel toegepast om roestvast staal en hooggele-geerde staalsoorten te solderen.

De hoogtemperatuursoldeersoorten zijn vaak op basisvan dezelfde elementen als de hardsoldeersoorten,echter elementen met een hoge dampspanning zoalszink en cadmium zijn taboe bij het solderen in vacuüm.Daarnaast worden soldeersoorten op basis van goud(bijv. goudnikkel) en palladium toegepast indien corro-siebestendige en/of vacuümdichte verbindingen zijnvereist. Voor meer informatie over soldeermaterialenwordt verwezen naar de FME voorlichtingspublicatiesVM 44 en 82; voor normering van soldeermaterialen ziehoofdstuk 17 van deze publicatie.

11 Activeren en beschermen van het te solderenoppervlak

Ten einde het te solderen oppervlak geschikt te makenvoor de bevochtiging van het soldeer moet het oppervlaknaast vet- en vuil-, ook oxidevrij zijn. Bovendien moetdit oppervlak tijdens het verhitten naar de soldeertem-peratuur oxidevrij blijven. Het activeren(= geschikt zijnvoor bevochtigen) en beschermen(=geschikt houdenvoor bevochtigen) van het te solderen oppervlak kan optwee manieren geschieden:

door een vloeimiddel te gebruiken;door een beheerste atmosfeer toe te passen.

VloeimiddelenHet gebruikte vloeimiddel moet aan een aantal eisenvoldoen, te weten:

werkzaam zijn in het temperatuurstraject van hettoegepaste soldeer;een lager smeltpunt hebben dan het soldeer;door het gesmolten soldeer goed verdringbaar zijn;een goede thermische stabiliteit hebben;de vloeimiddelresten moeten goed verwijderd kunnenworden, zeker als de resten corrosie kunnen veroor-zaken.

Vormen waarin vloeimiddelen worden toegepast, zijn:vloeistoffen, poeders, pasta’s;als bekleding om een soldeerdraad of als kern in eensoldeerdraad;fijnverdeeld in soldeerpoeder/-pasta’s.

tabel 2 Overzicht van de soldeerbaarheid van diverse materialen

Materiaal Soldeerbaar met alle processen?Ongelegeerd staal jaOrganisch bekleed staal neeVerzinkt staal nee, behalve met zachtsoldeerprocessen, en hardsoldeerprocessen met plaatselijke warmte-inbrengGealuminiseerd staal ja, mits geëigend soldeer wordt toegepastVertind staal (blik) nee, behalve met zachtsoldeerprocessen met plaatselijke warmte-inbrengVerchroomd staal ja, behalve met zoutbadsolderenLaaggelegeerd staal jaAustenitisch RVS ja, behalve met zoutbadsolderenAluminium 1xxx,3xxx,6xxx jaAluminium 2xxx nee, behalve met zachtsoldeerprocessenAluminium 4xxx met Si<7% jaAluminium 4xxx met Si>7% neeAluminium 5xxx met Mg<1% jaAluminium 5xxx met Mg>1% neeAluminium 7xxx Cu vrij/houdend ja, behalve met hoogtemperatuursoldeerprocessenKoper zuurstofvrij/houdend ja, behalve met zoutbadsolderenKoperzink/kopertin ja, behalve met zoutbad- en hoogtemperatuursoldeerprocessen

8 Soldeerprocessen voor dunne plaat en buis

Het zal duidelijk zijn dat voor het zachtsolderen anderevloeimiddelen worden gebruikt dan voor het hardsolde-ren. Gezien de hogere soldeertemperatuur bij het hard-solderen dan bij het zachtsolderen, zal met name dethermische stabiliteit van het vloeimiddel in het eerstegeval beter moeten zijn.

Vloeimiddelen voor het zachtsolderen zijn op een basisvan:

of anorganische zuren/zouten (bijv. zoutzuur/ammo-niumchloride);of organische zuren/zouten (bijv. citroenzuur/ureum);of natuurlijke harsen.

De corrosiviteit van het vloeimiddel c.q. de vloeimiddel-rest neemt in bovenstaande volgorde af; dit impliceertdat mildere vloeimiddelen stabiele oxiden (bijv. chroom-oxiden) niet of moeilijk verwijderen. Deze vloeimiddelenkunnen in een waterige oplossing of met een organischetoebereiding worden geleverd.

Voor het zachtsolderen van on-, laaggelegeerd en ver-zinkt staal worden vloeimiddelen op basis van zink- enammoniumchloriden in een waterige oplossing toege-past, terwijl voor roestvast staal zoutzuur aan het vloei-middel wordt toegevoegd. Vloeimiddelen met dezelfdesamenstelling, maar in een organische toebereiding,worden aangewend voor het zachtsolderen van vertindstaal (blik); dit geldt eveneens voor koper en koperlege-ringen. Elektrische en elektronische onderdelen wordenalleen met natuurlijke harshoudende vloeimiddelen zacht-gesoldeerd.

Vloeimiddelen voor het hardsolderen zijn op basis vanhoogsmeltende zouten zoals borax, boraten, fosfaten,silicaten, chloriden, fluoriden e.d. en kunnen wordeningedeeld naar het werktemperatuurgebied:Werktemp. gebied Samenstelling vloeimiddelen550 - 800°C boriumverbindingen en fluoriden750 - 1100°C boriumverbindingen (borax)>1000°C o.a. boraten, fosfaten, silicaten600 - 1000°C o.a. chloriden, fluoriden

Ongelegeerd, laaggelegeerd en verzinkt staal kan wordengehardsoldeerd met zilversoldeer met een boriumverbin-dingen/fluoridenhoudend vloeimiddel; wordt een messing-soldeer(koperzink) toegepast op deze staalsoorten, danwordt een boraxhoudend vloeimiddel gebruikt. Voor nik-kelsoldeersoorten wordt op deze materialen een vloei-middel gebruikt dat geschikt is voor >1000°C. Voorhet hardsolderen van roestvast staal worden chloride-houdende vloeimiddelen toegepast. Speciale vloeimid-delen op basis van chloriden en/of fluoriden worden aan-gewend voor het hardsolderen van gealuminiseerd staal,aluminium en aluminiumlegeringen; de enkel fluoride-houdende geven geen corrosieve resten.

Beheerste atmosfeerDe andere wijze van activeren en beschermen van hette solderen oppervlak is het toepassen van een beheers-te atmosfeer. De beheerste atmosfeer wordt in principegekenmerkt door het vrij zijn van zuurstof en water-damp. Men onderscheidt drie soorten atmosferen:

reducerend (bijv. H2 of CO);beschermend/inert (bijv. Ar of He; soms ook N2); luchtledig (vacuüm).

Het solderen in een beheerste atmosfeer is mogelijkdoor de afwezigheid van zuurstof en waterdamp en hettoepassen van een relatief hoge temperatuur: hoogtem-peratuursolderen.Deze hoge temperatuur is noodzakelijk om de oxiden teontleden; oxiden worden bij hoge temperatuur instabielen reduceren tot metaal en waterdamp of dissociëren inmetaal en zuurstof. Door de waterdamp c.q. zuurstofweg te nemen (afpompen) en het solderen uit te voerenin een beheerste atmosfeer, kan het blanke metaal doorhet gesmolten soldeer worden bevochtigd en het sol-deer in de aldus gereinigde capillaire spleet vloeien. Bij

afkoeling stolt het soldeer en komt de verbinding totstand; hechting treedt op, doordat op het grensvlaksoldeer-basismateriaal - op atomaire schaal - onderlinguitwisseling van elementen uit het soldeer en het basis-materiaal plaatsvindt.

In de praktijk wordt dit proces nog weleens verstoord;de beheerste atmosfeer blijkt dan niet zo zuiver te zijnals bedoeld. Door inlek van het systeem, waarin hetsolderen wordt uitgevoerd, komt er toch zuurstof ofwaterdamp in voor. Het gevolg is dat het blanke metaalopnieuw oxideert of erger nog, dat de ontleding niet ofniet volledig plaats vindt. Ook kunnen de reducerendeof beschermende gassen een bron van onbedoeldeverontreinigingen zijn. Het zijn nu eenmaal slechtstechnisch zuivere gassen die worden gebruikt: deaanwezigheid van verontreinigingen in het gas in devorm van zuurstof of waterdamp is niet uit te sluiten.

De zuiverheid van een gas wordt aangeven met hetbegrip dauwpunt: hoe lager het dauwpunt des te zuiver-der het gas of de atmosfeer c.q. het vacuüm.In de praktijk blijkt dat het zeer kostbaar is technischegassen met een laag dauwpunt te maken; bovendientreden bij het transport van het gas van gastank of -cilin-der naar het beheerste atmosfeerssysteem (meestal eenoven) onderweg lekken op, waardoor het dauwpunt aan-zienlijk verslechterd. Kortom, roestvast staal (chroom-oxidehuid!) en koper bijvoorbeeld zijn in een reducerenderesp. beschermende atmosfeer soldeerbaar als er aande hoge eisen van zuiverheid van de atmosfeer op een-voudige wijze kan worden voldaan.

Het blijkt dat het verkrijgen en behouden van een zuivervacuüm met zeer lage zuurstofgehaltes en een laagdauwpunt van het in het vacuüm aanwezige restgas,eenvoudiger te realiseren is. Afdichten en afpompenvan het systeem blijkt gemakkelijker in de praktijk danhet lekvrij toevoeren van reducerend of beschermgas.Dit verklaart waarom het hoogtemperatuursolderen invacuüm nog steeds in omvang en betekenis toeneemt.Desalniettemin wordt het hoogtemperatuursolderen on-der reducerend gas en in mindere mate onder bescherm-gas nog veel toegepast. In tabel 3 wordt aangegeven inwelke soldeeratmosfeer de verschillende materialen tesolderen zijn.

tabel 3 Overzicht van te solderen basismateriaal in relatiemet de soldeeratmosfeer

soldeer-atmosfeer

dauwpunt°C

te solderen basismateriaal

a GedroogdN2/H2/CO gas

–40 Ongelegeerd staal, koper,messing

b GedissocieerdNH3-gas

–54 Idem als a.+ laaggelegeerdstaal (Cr<5%)

c Zuiverargon/helium

–60 Idem als b. + titaan, zirkoon,wolfram, molybdeen

d Grofvacuüm(1000 - 1mbar)

–17(!) Ongelegeerd staal, koper

e Laagvacuüm(1-10–3 mbar)

–74 Idem als d.+ laaggelegeerdstaal (Cr<5%)

f Hoogvacuüm(10–3-10–6 mbar)

–89 Idem als c. (uitgezonderd mes-sing) + RVS, aluminium, super-legeringen, keramiek, gealumi-niseerd staal, verchroomd staal

12 Automatisering van het solderenTer verhoging van de productie (serie-, massafabricage),ter vergroting van de reproduceerbaarheid of ter verbe-tering van de proceseconomie (vermindering loonkos-ten) en de arbeidsomstandigheden kan worden overwo-

Soldeerprocessen voor dunne plaat en buis 9

gen het soldeerproces te mechaniseren, automatiserenof zelfs te robotiseren.

Uitgangspunt moet wel zijn dat het proces zich leent omgemechaniseerd, geautomatiseerd of gerobotiseerd teworden uitgevoerd. Anderzijds wordt een aantal beschre-ven processen, gezien de verhittingswijze, meestal niethandmatig uitgevoerd, bijv. het inductief-, laser- en elek-tronenstraal-, infrarood-, soldeer- en zoutbad- en ovensol-deren, hetgeen impliceert dat deze processen vaak al ge-heel of gedeeltelijk gemechaniseerd worden uitgevoerd.

Van de nog niet genoemde processen zijn het vlam-,weerstand- en ultrasoonsolderen, zowel handmatig alsgemechaniseerd, goed uitvoerbaar. Het boutsolderen ishet enige proces dan niet gemechaniseerd wordt uitge-voerd.

Automatisering van het soldeerproces vergt in het alge-meen de nodige hulpgereedschappen. Soldeermallen,fixatiegereedschap, doseerapparatuur, voor zowel sol-deer als vloeimiddel, draaitafels, carrousels, transport-banden e.d. zijn voorbeelden van hulpgereedschappenen -middelen.

Wordt tot automatisering van het soldeerproces over-gegaan, dan is het voor de processen met plaatselijkewarmte-overdracht van belang, dat tijdens het solderende positie van de soldeernaad ten opzichte van de ver-hittingsbron (brander, energiebundel) is gewaarborgd.

Meer flexibel zijn de processen waarbij het gehele te sol-deren werkstuk wordt verwarmd (oven, zoutbad e.d.).

Voorts is het aan te bevelen te komen tot standaardi-satie van materialen en afmetingen. Een minder belang-rijke rol spelen bij het capillair solderen aspecten als toe-gankelijkheid van de soldeernaad, en de naad- of spleet-vorm. Wel is het aan te bevelen dat de mogelijkheidaanwezig is het soldeerproces vooraf of tijdens de be-werking te kunnen besturen, regelen of corrigeren, het-zij handmatig, hetzij mechanisch of elektronisch.

Vaak zal het product langs het soldeerproces worden be-wogen. Dit stelt eisen aan de fixatie van de onderdelenten opzichte van elkaar: afwijkingen in spleetbreedtevóór het solderen en verstoring van het stollen van hetsoldeer moeten worden voorkomen. Het valt dan ook teoverwegen om in die gevallen waar dergelijke problemenkunnen optreden, het soldeerproces langs het productte voeren (bijv. laser- of elektronenstraalsolderen).Het hoeft - tot slot - geen betoog dat bij het gemecha-niseerd uitvoeren van het soldeerproces hoge eisenworden gesteld aan een nauwkeurige voorbewerking.

13 Kwaliteitsaspecten bij het solderenZoals bij andere verbindingstechnieken (lassen, lijmen,mechanisch verbinden) het geval is, is het bij het solde-ren mogelijk kwalitatief goede verbindingen te verkrijgen.Onder kwaliteit verstaat men het geheel aan deugdelijk-heid en hoedanigheid van de gesoldeerde verbinding(functie, eigenschappen e.d).

Het eisen van kwaliteit werkt meestal kostenverhogend,ook bij soldeerverbindingen. M.a.w. dit betekent dat pro-ducten waaraan geringe eisen worden gesteld, andersworden benaderd dan producten waaraan hoge eisenworden gesteld. In het algemeen valt het handmatigsolderen in de eerstgenoemde categorie eisen, terwijlhet gemechaniseerd solderen wordt toegepast als aanlaatstgenoemde categorie eisen wordt gesteld. Hetzelf-de onderscheid kan worden gemaakt voor het metvloeimiddel of in een beheerste atmosfeer solderen.

Bij industriële soldeerproducties zal men in het alge-meen toch de volgende wijze van kwaliteitsbeheersingaanhouden:

opstellen van een soldeerprocedurespecificatie;kwalificeren van deze specificatie;

controle op de naleving van de soldeerprocedure;keuring van de producten of productiewijze.

(In de FME voorlichtingspublicaties VM 44 en VM 82wordt uitgebreider ingegaan op deze aspecten).

De soldeerprocedurespecificatie bevat o.a. de soldeer-methode, de geometrie van de verbinding, het soortsoldeer, vloeimiddel of beheerste atmosfeer, de voor-en nabewerkingswijze, de soldeercyclus en het te sol-deren werkstukmateriaal.

De controle op de naleving van de soldeerprocedurebehelst onder meer naast de controle op de procesuit-voering ook de controle op de soldeerapparatuur, dematerialen en de inspectie van de verbindingen.

De keuring van producten kan voor gesoldeerde verbin-dingen op zowel niet-destructieve als destructieve wijzegeschieden, hetgeen tevens tot een uitspraak over deproductiewijze kan leiden.

Als niet-destructieve onderzoekmethoden kunnen wor-den genoemd: voor oppervlakfouten, het visueel inspec-teren en penetrantonderzoek; voor defecten in de sol-deernaad, radiografisch en ultrasoon onderzoek (in som-mige gevallen ook wervelstroom- en thermografisch on-derzoek), terwijl voor de dichtheidscontrole de gangbarelektest- en lekzoekmethoden kunnen worden toegepast.

Metallografisch onderzoek geeft als destructieve onder-zoekmethode een beeld van de vulgraad, aanwezigheidvan defecten in en de structuur van de soldeernaad. Inafschuif- en trekproeven kan de mechanische sterktevan de gesoldeerde verbinding worden bepaald, zowelbij kamertemperatuur als bij andere beproevingstempe-raturen (bijv. kruipproeven). Het dynamisch sterktege-drag van een gesoldeerde verbinding kan met behulpvan vermoeiingsproeven worden bepaald.

Productkeuringen zijn veelal om praktische redenen nietdestructief uitvoerbaar, tenzij steekproefsgewijs onder-zoek wordt uitgevoerd. Door destructief onderzoek opmet de productie mee gesoldeerde proefstukken (pro-duct dummy’s) uit te voeren, kan een goed beeld wor-den verkregen van de kwaliteit van de producten of degevolgde productiewijze.

Een belangrijk kwaliteitsaspect is de corrosiebestendig-heid van gesoldeerde verbindingen. Daar per definitieeen toevoegmateriaal wordt gebruikt met een van hetbasismateriaal afwijkende chemische samenstelling, islatent het risico voor galvanische corrosie aanwezig,tenzij een soldeer met een edeler samenstelling dan hetbasismateriaal wordt toegepast. In het geval dat metvloeimiddel wordt gesoldeerd, zoals bij zacht- en hard-soldeerprocessen gebruikelijk is, bepalen de achterge-bleven hygroscopische vloeimiddelresten de gevoelig-heid voor optreden van corrosie. Afdoende verwijderingvan deze resten voorkomt problemen. Kortom, met eenjuist uitgevoerde soldering en nabehandeling zijn corro-siebestendige verbindingen te realiseren.N.B.: Bij verbindingen verkregen met hoogtemperatuur-soldeerprocessen speelt corrosie ten gevolge van vloei-middelresten uiteraard geen rol.

14 Nabehandeling en nabewerkingUit oogpunt van corrosiegevoeligheid is het verwijderenvan vloeimiddelresten na het solderen een noodzaak.Deze verwijdering moet bij voorkeur uiterlijk 12 - 24 uurna het solderen plaatsvinden. Vaak is afspoelen met ofafschrikken in warm water vergezeld van borstelen eenafdoende remedie. Voor het verwijderen van vloeimid-delresten van zachtsoldeerverbindingen worden ook welorganische of alkalische oplosmiddelen gebruikt. Metbeitsvloeistoffen (veelal zuren) worden de vloeimiddel-resten van hardsoldeerverbindingen verwijderd; goednaspoelen met water is dan een vereiste.

10 Soldeerprocessen voor dunne plaat en buis

Hoogtemperatuursoldeerverbindingen behoeven in hetalgemeen geen nabehandeling; soms moet overmatiguitgevloeid soldeer met een mechanische bewerkingworden weggenomen. Dit kan ook het geval zijn voorzacht- of hardsoldeerverbindingen. Om overmatig uit-vloeien van soldeer te vermijden, worden wel anti-vloei-middelen toegepast. Resten van deze anti-vloeimiddelenmoeten om esthetische redenen (met borstelen of stra-len) worden verwijderd.

Een ongecontroleerde plaatselijke warmte-inbreng tij-dens het solderen kan vervorming tot gevolg hebben;controle na afloop van het solderen is dan noodzakelijk.Ook aanwezige restspanningen in het te solderen mate-riaal kunnen tot vervorming leiden; door vooraf span-ningsarm te gloeien, kan vervorming worden voorkomenof beperkt.

15 Economische aspecten van het solderenIn veel gevallen zal niet alleen op technische gronden,maar ook op economische gronden voor solderen wor-den gekozen. De keuze moet ook op deze gronden ver-antwoord zijn. In een beknopt overzicht wordt inzichtgegeven in de factoren die de kostprijs van een gesol-deerd product bepalen.

Hiertoe worden de volgende factoren in beschouwinggenomen:1. het soldeermateriaal;2. de hulpmiddelen;3. de reiniging;4. de montage en dosering van soldeer/vloeimiddelen;5. het soldeerproces;6. de inspectie;7. de loonkosten.

Punt 5 ‘het soldeerproces’ kan verder worden onder-verdeeld in de factoren:

5.1 de apparatuur (afschrijving/rente);5.2 de onderhouds- en reparatiekosten;5.3 het verbruik aan energie/gassen/water.

Bovenstaande factoren worden kort puntsgewijstoegelicht.

Ad. 1. het soldeermateriaalDe prijs van het soldeer kan, afhankelijk van het type,variëren tussen enkele eurocenten en tientallen euro’sper gram. Daar de soldeernaad een volume heeft, isvooral de soortelijke massa van het soldeer van belangvoor de kosten van het soldeer.

Ad. 2. de hulpmiddelenIndien een te solderen constructie zelffixerend is, is eensoldeertafel of een soldeermal (voor in een bad of oven)het enige benodigde hulpmiddel. Is de constructie echterniet zelffixerend, dan zijn hulpmiddelen als centerslag,centreermal, hechtlas e.d. nodig. Deze middelen eiseninvesteringskosten, hetgeen apparatuurafschrijving be-tekent.

Ad. 3. de reinigingGrondig reinigen kan handmatig met (alkalische of orga-nische) oplosmiddelen gebeuren. Bij grotere productie-aantallen zal vaak een ontvettingsinstallatie (dampont-vetten) worden toegepast; afzuiging is dan noodzake-lijk. De kosten lopen op van eenvoudig verbruiksgoedtot aanschaf van installaties (ontvetting en afzuigen) ennodig onderhoud.

Ad. 4. de montage en dosering van soldeer/vloeimiddelHet samenstellen van werkstukdelen is vaak tijdrovenden dan ook een (loon)kostenfactor. Afhankelijk van hetsoldeerproces kan het soldeer en het eventuele vloei-middel handmatig vooraf of tijdens het solderen wordenaangebracht. Bij het gemechaniseerd solderen wordenvaak doseerautomaten voor soldeer en vloeimiddel ge-bruikt, hetgeen wederom investeren en afschrijven be-tekent.

Ad. 5. het soldeerprocesAd.5.1 de apparatuur

Afhankelijk van het gekozen soldeerproces kan deaanschaf van de benodigde apparatuur variëren tus-sen enkele honderden en vele tienduizenden euro’s(voor een prijsindicatie per proces wordt verwezennaar de Procesomschrijvingen). Afschrijving en rentezullen afhankelijk van de productie-aantallen meer ofminder van invloed zijn op de kostprijs.

Ad.5.2 de onderhouds- en reparatiekostenEen bepaald percentage van de investeringskosten moetworden aangehouden voor onderhoud en reparatie vande soldeerapparatuur; dit geldt ook voor de eerderge-noemde hulpmiddelen en apparatuur/installaties.

Ad.5.3 het verbruik aan energie/gassen/waterDe kosten van het verbruik aan energie hangen sterksamen met het toegepaste soldeerproces, de omvangvan de en het aantal te solderen producten en dewijze van solderen (plaatselijk of geheel verhitten vanhet werkstuk). De benodigde energie kan wordenverkregen door verbranding van gassen of betrokkenvan het elektriciteitsnet.Ook worden voor ovensoldeerprocessen (soms) durekoelgassen gebruikt, terwijl water dan eveneens voorkoeling wordt toegepast. Opslag van het gas in voor-raadtanks en de distributie ervan vergt soms kostbareinstallaties. Ter beperking van het waterverbruik wor-den gesloten koelwatercircuits toegepast.

Ad. 6. de inspectiekostenSoms kan worden volstaan met een visuele inspectie;de kosten zijn dan meestal laag. Echter, moeten de ge-soldeerde producten radiografisch of ultrasoon wordenonderzocht, dan kunnen de kosten flink toenemen. Ooklektesten en lekzoeken zijn vaak omslachtige en tijd-rovende procedures, die kostenverhogend werken.

Ad. 7. de loonkostenVaak blijkt de post loonkosten veruit de meest kostprijs-bepalende, vooral bij handmatig solderen. Mechanise-ring van het soldeerproces kan deze kosten doen ver-minderen; het is dan zaak de andere stappen zoals rei-niging, montage, dosering van soldeer/vloeimiddel e.d.eveneens te mechaniseren.

16 Arbo- en milieuaspecten van het solderenBij het uitvoeren van soldeerwerkzaamheden kunnenemissies vrijkomen in de vorm van soldeerrook, gas-sen/dampen, straling en geluid, die de gezondheid vande soldeerder kunnen schaden. Bovendien blijven naafloop restanten (soldeer, vloeimiddelen) over, die bijonjuiste afvoer het milieu kunnen belasten.

Bij soldeerrook die schadelijk is voor de gezondheid,valt vooral te denken aan rook die lood- of cadmium-houdend is. Ventileren en afzuigen naast het dragen vanpersoonlijke ademhalingsbeschermingsmiddelen (PABM) isdan nodig (zie hiervoor de SZW Arbobeleidsregel 4.9-2).

Bij onvolledige verbranding ontstaat het giftige koolmo-noxidegas, zoals bijv. bij het vlamsolderen het geval kanzijn; ook kunnen zich bij het vlamsolderen giftige gassenals stikstofmono- en dioxiden (NOx) vormen. Ventilerenen afzuigen zijn dan noodzakelijk.

Daar bij de zacht- en hardsoldeerprocessen vloeimidde-len worden gebruikt, kunnen bij het solderen dampenontstaan die schadelijk voor de gezondheid zijn. Venti-leren en afzuigen zijn noodzakelijk.

Straling in de vorm van infrarode(warmte) en ultravio-lette straling, alsook fel zichtbaar licht, treedt op bij hetlaser- en elektronenstraalsolderen; deze straling is scha-delijk voor de ogen. Bij het autogeen vlamsolderen meteen gasflux treedt fel, hinderlijk licht op. Het dragen vanoogbescherming in de vorm van brillen met donkereglazen, UV-brillen e.d. is noodzakelijk.

Soldeerprocessen voor dunne plaat en buis 11

Ook bij soldeerprocessen kunnen geluidsniveaus optredendie de 80 dB(A)-grens overschrijden; voorbeelden zijnhet ultrasoonsolderen en onder bepaalde omstandighe-den het autogeen vlamsolderen, het ovensolderen (bijv.vacuümovens) en het elektronenstraalsolderen. Bij delaatste twee processen zijn vooral de vacuümpompenhier debet aan. Het dragen van oordoppen, oorkappenof otoplastieken is dan noodzakelijk.Voor het milieu schadelijke afvalstoffen die bij het sol-deren vrijkomen, zijn met name de lood-, cadmium- ofchroomhoudende soldeerrestanten en de fluoridehou-dende vloeimiddelresten. Deze afvalstoffen moeten alsgevaarlijk afval worden behandeld en afgevoerd.

Ter bevordering van het veilig werken, gelden devolgende voorzorgsmaatregelen:

elektrische soldeerbouten en -pistolen moeten vanrandaarde zijn voorzien;bij vlamsolderen moeten aansluitingen, slangen en gas-cilinders regelmatig op lekkage worden gecontroleerd;bij inductiefsolderen moet de soldeerder geen metalenvoorwerpen als ringen e.d. dragen, daar deze door dewerkspoel worden opgewarmd;bij weerstandsolderen moet men bedacht zijn op hogespanningen en stromen (pace makers!);bij laser- en elektronenstraalsolderen moet oogbe-scherming worden gedragen;bij infraroodsolderen moet eveneens oogbeschermingworden gedragen;bij soldeer- en zoutbadsolderen moet men bedacht zijnop spatten en dienen de werkstukken droog te zijn,voordat ze in het bad gebracht worden, om stoom-explosies te voorkomen;bij ultrasoonsolderen moet gehoorbescherming wor-den gedragen;bij ovensolderen met waterstofgas moet worden ge-controleerd op lekkages om explosies te voorkomen,terwijl bij het beluchten van vacuümovens rekeningmoet worden gehouden met het zuurstofverdringendestikstof- of argongas.

Eten, drinken en roken moeten tijdens soldeerwerkzaam-heden worden vermeden.

17 NormeringOp de website (www.nen.nl/servlet/shop.sv) van hetNederlands Normalisatie Instituut (NEN) zijn soldeernor-men te vinden. De belangrijkste worden hier weergege-ven:

NEN-ISO 9453:1994 enZachtsoldeerlegeringen; Chemische samenstellingenen leveringsvormenNEN-ISO 9454-1:1994 enVloeimiddelen voor zachtsolderen; Indeling en eisen;Deel 1; Indeling, etikettering en verpakkingNEN-EN-ISO 9454-2:2000 enVloeimiddelen voor zachtsolderen; Indeling en eisen;Deel 2; Prestatie-eisenNEN-(EN)-ISO 9455-1 t/m 16Vloeimiddelen voor zachtsolderen; Beproevingsme-thoden; Deel 1 t/m 16NEN 10068-2-20/44/54Klimatologische en mechanische beproevingsmetho-den voor elektrotechnische productenNEN-EN 1044:1999 enHardsolderen; ToevoegmaterialenNEN-EN 1045:1997 enHardsolderen; Vloeimiddelen voor hardsolderen;Indeling en technische leveringsvoorwaardenNEN-EN-ISO 10564:1997 enMateriaal voor hard- en zachtsolderen: Methodenvoor monsterneming van zachtsoldeer voor analyseNEN-EN 12797:2000 enHardsolderen; Destructieve beproeving van hardgesol-deerde verbindingenNEN-EN 12799:2000 en

Hardsolderen; Niet-destructief onderzoek van hardge-soldeerde verbindingenNEN-EN 13133:2000 enHardsolderen; Kwalificeren van de soldeerderNEN-EN 13134:2000 enHardsolderen; Goedkeuring van de procedureNEN-EN 14324:2002 Ontw. enHardsolderen; Richtlijnen voor het toepassen vanhandgesoldeerde verbindingenNEN-EN-ISO 18279:2001 Ontw. enHardsolderen; Onvolkomenheden in hardgesoldeerdeverbindingenNEN-ISO 2553:1994 nlLas- en soldeerverbindingen; Symbolische weergaveop tekeningenNEN-EN-ISO 3677:1995 enToevoegmaterialen voor zacht- en hardsolderen; Aan-duidingNEN-EN 3917 t/m 3948 enLucht- en ruimtevaart ; Op nikkel gebaseerdelegeringen; Toevoegmaterialen voor hardsolderenNEN-EN 3952 t/m 3958 enLucht- en ruimtevaart ; Op zilver gebaseerde legerin-gen; Toevoegmaterialen voor hardsolderenNEN-EN 3960 t/m 3962 enLucht- en ruimtevaart ; Legering op goudbasis; Toe-voegmaterialen voor hardsolderenNEN-EN 3963 & 3964 enLucht- en ruimtevaart ; Koper ;Toevoegmaterialenvoor hardsolderenNEN-EN 4103 t/m 4105 enLucht- en ruimtevaart ; Op nikkel gebaseerde legerin-gen; Toevoegmaterialen voor hardsolderenNEN-EN 746-5 :2000 enIndustriële installaties voor warmtebehandelingspro-cessen; Deel 5: Bijzondere veiligheidseisen voor zout-badinstallaties

N.B.: In de normen over toevoegmaterialen voor hard-solderen zijn ook vaak de toevoegmaterialen voor hoog-temperatuursolderen opgenomen.

12 Soldeerprocessen voor dunne plaat en buis

AuteurDeze voorlichtingsbrochure is tot stand gekomen, middelseen samenwerkingsverband van de Federatie Dunne PlaatFDP), het Hechtingsinstituut, het Nederlands Instituut voorLastechniek (NIL), het Netherlands Institute for MetalsResearch (NIMR), Syntens, TNO Industrie en de VerenigingFME-CWM.De auteur, H.H. van der Sluis (adviseur TNO Industrie) werdondersteund door een werkgroep bestaande uit: H.J.M. BodtLPI (NIL), P. Boers (FME-CWM), A. Gales (TNO Industrie),H. de Kruijk (TNO Industrie), M. de Nooij (TNO Industrie),H. Poulis (Hechtingsinstituut), J. van de Put (Syntens).

Technische informatie:Voor technisch inhoudelijke informatie over de in dezevoorlichtingspublicatie behandelde onderwerpen kunt u zichrichten tot de auteur H.H. van der Sluis (tel.: 055-3661809)

Informatie over, en bestelling van VM-publicaties,Praktijkaanbevelingen en Tech-Info-bladen:Vereniging FME-CWM / Industrieel Technologie Centrum (ITC)Bezoekadres: Boerhaavelaan 40,

2713 HX ZOETERMEERCorrespondentie-adres: Postbus 190,

2700 AD ZOETERMEERTelefoon: (079) 353 11 00/353 13 41Fax: (079) 353 13 65E-mail: [email protected]: http://www.fme-cwm.nl

Nederlands Instituut voor Lastechniek (NIL)Adres: Krimkade 20,

2251 KA VOORSCHOTENTelefoon: (071) 560 10 70Fax: (071) 561 14 26E-mail: [email protected]: http://www.nil.nl

© Vereniging FME-CWM/mei 2003

Niets uit deze uitgave mag worden verveelvoudigd en/of openbaar gemaaktdoor middel van druk, fotokopie, microfilm of op welke ander wijze ookzonder voorafgaande schriftelijke toestemming van de uitgever.

Hoewel grote zorg is besteed aan de waarborging van een correcte en,waar nodig, volledige uiteenzetting van relevante informatie, wijzen debij de totstandkoming van de onderhavige publicatie betrokkenen alleaansprakelijkheid voor schade als gevolg van onjuistheden en/ofonvolkomenheden in deze publicatie van de hand.

Vereniging FME-CWMafdeling Technische BedrijfskundePostbus 190, 2700 AD Zoetermeertelefoon 079 - 353 11 00telefax 079 - 353 13 65e-mail: [email protected]: http://www.fme-cwm.nl