Bachelorproef terco11

Transcript of Bachelorproef terco11

CNC Terco upgrade en EMC 2

Bachelorproef tot het behalen van de graad Academische Bachelor in de Industriële Wetenschappen: Elektromechanica

Student: De Wilde Gert & Van Damme Edwin

Academiejaar 2009-2010

Schoolpromotor: Dhr. Martens Marc

Masterstudent: -

Bedrijf: -

Bedrijfspromotor: -

© artesis - CNC Terco upgrade en EMC 2 p 1 / 91

Inhoud

CNC Terco upgrade en EMC 2 7 1 Voorwoord 7 2 Doel 8 3 Inleiding 9

3.1 Beschrijving van de machine 9

3.2 Specificaties: 9

3.3 Oude situatie 10

3.3.1 De buitenkant 10

3.3.2 De binnenkant. 11

3.4 Nieuwe situatie 12

3.4.1 De buitenkant 12

3.4.2 De binnenkant 13

4 Onderdelen vernieuwde Terco CNC freesmachine 14

4.1 Stappenmotor 14

4.1.1 Inleiding 14

4.1.2 Voordelen t.o.v. gewone motor. 14

4.1.3 Nadelen t.o.v. gewone motor 14

4.1.4 Praktische toepassingen 14

4.1.5 Werking 15

4.1.6 Aansturen van onze stappenmotor 16

4.2 Eindeloopschakelaars. 20

4.3 Spindel 21

4.3.1 Spindelmotor 21

4.3.2 Spindeldrive 21

4.3.3 Interface oud studenten 22

4.3.4 Nieuw ontworpen universele interface print 24

4.4 Hoofdschakelaar met noodstop 27

4.5 Handmatige gereedschapswissel 28

4.6 Voeding 28

4.6.1 24~30V omzetter naar 9V 28

4.6.2 9V omzetten naar 5V 29

© artesis - CNC Terco upgrade en EMC 2 p 2 / 91

4.7 Velleman Relais kit K2633 29

4.8 Totale binnenkant 31

4.8.1 Vermogengedeelte 31

4.8.2 Sturingsgedeelte 32

5 De aansluiting van de stappenmotoren 33

5.1 De aansluitingen 33

5.2 Pinbelegging voor de stappen motoren 33

6 De aansluiting van de CNC met de PC 35

6.1 Wat is een parallelle poort? 35

6.2 De aansluitingen met een DB25 stekker 35

6.3 De uitgangen 35

6.3.1 Overzicht uitgangen 35

6.3.2 Functie uitgangen (theorie) 36

7 EMC2 37

7.1 Inleiding 37

7.2 Real-time Linux 38

7.3 Live CD 38

7.4 Installatie EMC2 39

7.5 Configuratie 44

7.6 INI bestand 44

7.7 HAL bestand 44

7.8 Aansluiting parallelpoort 47

7.9 Latency test 53

7.10 Bekende fouten: 55

8 Gebruik EMC2 56

8.1 Opstarten 56

© artesis - CNC Terco upgrade en EMC 2 p 3 / 91

8.2 De AXIS gebruikersinterface 58

8.2.1 Werkbalk 59

8.2.2 Aanzetten van de machine 60

8.2.3 IJken van de machine 60

8.2.4 Jogging 60

8.2.5 Instellen van het programmanulpunt 61

8.2.6 Manueel commando’s invoeren 61

8.2.7 Programma uitvoeren 61

9 pyVCP 62

9.1 Inleiding 62

9.2 Panel Construction 62

9.3 De nieuwe Terco software bedieningsconsole (XML panel) 63

9.4 Extra aanpassingen 64

9.4.1 Enabled the root account 65

9.4.2 Re-disabled the root account 65

9.5 Het ijken van de CNC machine 66

10 Praktijk informatie 67

10.1 NC-Code 67

10.1.1 Programmavoorbeeld 67

10.1.2 Lengte- en diametercorrectie 69

10.2 ISO Codes 70

10.2.1 Algemene Functies 70

10.2.2 M - functies 70

10.2.3 G – Functies 71

10.3 TOOLTabel 76

11 PEPS PROGRAMMA 77

11.1 Voorbeeld1: 77

11.2 Voorbeeld 2 (2,5D): 80

11.3 Voorbeeld 3: 82

© artesis - CNC Terco upgrade en EMC 2 p 4 / 91

12 Bijlage info 83 13 Bibliografie 84 14 Logboek 85

© artesis - CNC Terco upgrade en EMC 2 p 5 / 91

Figuurlijst

Figuur 1 CNC TERCO 45 .................................................................................................................. 9

Figuur 2 Begin toestand .................................................................................................................. 10

Figuur 3 Begin toestand .................................................................................................................. 10

Figuur 4 Begin toestand .................................................................................................................. 10

Figuur 5 Begin toestand binnenin .................................................................................................... 11

Figuur 6 Begin toestand binnenin .................................................................................................... 11

Figuur 7 Begin toestand binnenin .................................................................................................... 11

Figuur 8 Nieuwe toestand voorkant ................................................................................................. 12

Figuur 9 Nieuwe toestand zijkant .................................................................................................... 12

Figuur 11 Nieuwe toestand achterkant ............................................................................................ 13

Figuur 10 Nieuwe bediening wijze ................................................................................................... 13

Figuur 12 Theoretisch voorstelling stappenmotor............................................................................ 15

Figuur 13 Rotor stappenmotor ........................................................................................................ 15

Figuur 14 Statorwikkelingen stappenmotor ..................................................................................... 15

Figuur 15 Oude stuurkaart .............................................................................................................. 16

Figuur 16 De oude insteekkaart (driver) .......................................................................................... 16

Figuur 17 Nieuwe driver type MDS-50-5.6 ...................................................................................... 17

Figuur 18 Driver achterkant ............................................................................................................. 18

Figuur 19 Sanyo stappenmotor Terco 45 ........................................................................................ 19

Figuur 20 Aansluitschema eindeloopschakelaars .......................................................................... 20

Figuur 21 Spindelmotor ................................................................................................................... 21

Figuur 22 Spindel SSD drives 507 .................................................................................................. 21

Figuur 23 Aansluitschema speedcontrol ........................................................................................ 22

Figuur 24 Oude Spindel aansturing ................................................................................................. 22

Figuur 25 aansluitschema printplaatje ............................................................................................. 23

Figuur 26 prinplaatje ........................................................................................................................ 24

Figuur 27 Technisch schema printplaatje ........................................................................................ 25

Figuur 28 Volledige spindelschema................................................................................................. 26

Figuur 29 Nieuwe bediening wijze (De noodstop) ........................................................................... 27

Figuur 30 zijkant Terco .................................................................................................................... 27

Figuur 31 Nieuwe bediening wijze (Handmatig gereedschapwissel) ............................................... 28

Figuur 32 Oude voeding .................................................................................................................. 28

Figuur 33 Voeding van 9V ............................................................................................................... 28

Figuur 34 Voeding van 5V ............................................................................................................... 29

Figuur 35 Velleman Relais kit K2633 .............................................................................................. 29

Figuur 36 De oude weerstanden .................................................................................................... 29

Figuur 37 De Nieuwe weerstanden ................................................................................................. 30

Figuur 38 Technische schema Vellemankit K2633.......................................................................... 30

Figuur 39 Overzicht ......................................................................................................................... 31

Figuur 40 Vermogengedeelte (achterzijde Terco) ........................................................................... 31

Figuur 41 Stuurgedeelte (achterzijde Terco) in de machine ............................................................ 32

Figuur 42 Stuurgedeelte (achterzijde Terco) uit de machine ........................................................... 32

Figuur 44 Pin aansluiting MAN / VROUW ....................................................................................... 33

Figuur 43 Pin aansluiting ................................................................................................................. 33

Figuur 45 Pin MAN .......................................................................................................................... 34

Figuur 46 PIN VROUW ................................................................................................................... 34

Figuur 47 Parallelle poort – man ..................................................................................................... 35

Figuur 48 Parallelle poort – vrouw ................................................................................................... 35

© artesis - CNC Terco upgrade en EMC 2 p 6 / 91

Figuur 49 Uitgangen parallelle poort ............................................................................................... 35

Figuur 50 configwizard .................................................................................................................... 36

Figuur 51 Linux CNC logo ............................................................................................................... 37

Figuur 52 Schematische voorstelling voor het programmeren van een PWM signaal..................... 45

Figuur 53 Onze parallelpoort keuze ................................................................................................ 48

Figuur 54 EMC2 Latency test .......................................................................................................... 53

Figuur 55 Foutmelding "Axis error" .................................................................................................. 55

Figuur 56 Opstart EMC2 ................................................................................................................. 56

Figuur 57 Standaard interface ......................................................................................................... 58

Figuur 58 De werkbalk van AXIS..................................................................................................... 59

Figuur 59: Manuele bediening ......................................................................................................... 60

Figuur 60: MDI-Mode ...................................................................................................................... 61

Figuur 61 Eindtoestand van onze nieuw emc2 omgeving ............................................................... 63

Figuur 62 Begin EMC2 opstartscherm ............................................................................................ 64

Figuur 63 De nieuwe EMC2 opstartscherm Terco........................................................................... 64

Figuur 64: Rechtshandig coördinatensysteem ................................................................................ 67

Figuur 65 Het frezen van een gleuf ................................................................................................. 67

Figuur 66: Lengtecorrectie (links) - Diametercorrectie (rechts) ....................................................... 69

Figuur 67 G00 verplaatsing in het X/Y vlak ..................................................................................... 71

Figuur 68 G01 verplaatsing in het X/Y-vlak ..................................................................................... 72

Figuur 69 G02/G03 verplaatsing in het X/Y-vlak ............................................................................. 73

Figuur 70 Gatfreescyclus ................................................................................................................ 74

Figuur 71 Diametcorrectie ............................................................................................................... 74

Figuur 72 Tool.tbl ............................................................................................................................ 76

© artesis - CNC Terco upgrade en EMC 2 p 7 / 91

CNC Terco upgrade en EMC 2

1 Voorwoord

Naar aanleiding van het kiezen van een bachelorproef zijn we ons al in de eerste lesweek bij Dhr.

M. Martens gaan informeren.

Hij stelde ons voor gezien onze gezonde interesses in machines, de CNC Terco te upgraden.

Deze heuse proef heeft ons zeer veel know how bijgebracht wat CNC machines betreft en daarvoor

willen we onze opleiding en iedereen die hiermee in verband staat hartelijk bedanken.

In het bijzonder willen we vooral Mr.Martens nog eens extra bedanken voor zijn steun en

vakkennis waar we ten allen tijde konden op rekenen.

© artesis - CNC Terco upgrade en EMC 2 p 8 / 91

2 Doel

- Verzamelen van al het bronmateriaal uit het verleden van de machine (schema’s software)

- Het leren werken met de user interface van de EMC2software (drivers en de mogelijke

aansluitingen van de standaard pin layout voor het aandrijven van de stappenmotoren).

Hierbij ook de stappenmotorsturingen bestellen of herstellen.

- Het testen van de mogelijkheden van EMC2als gevorderde gebruiker , het ontdekken en

leren omgaan met het besturingssysteem EMC2.

- Dit besturingsysteem op zich bijwerken, aanpassen aan de wensen voor de freesmachine

met indien mogelijk ook het geheel te optimaliseren door middel van een toolchanger.

- Freesmachine uitvoerig testen en herstellen van defecte onderdelen.

- Proefwerkstukken met het programma CAD-CAM realiseren.

- Dit alles tot een mooi geheel omvormen in de vorm van een paper.

© artesis - CNC Terco upgrade en EMC 2 p 9 / 91

3 Inleiding

Onze opdracht bestaat erin de CNC – machine volledig te herstellen en bedienbaar te maken via

de PC (EMC²) zodat de docent CAPP CAM volgend schooljaar les kan geven met deze

freesmachine.

3.1 Beschrijving van de machine

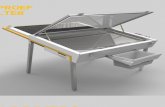

Figuur 1 CNC TERCO 45

De CNC machine is een kleine verticale boor- en freesmachine die beweegt volgens drie assen: X,

Y en Z, en is voorzien van een gereedschapsmagazijn voor drie gereedschappen.

3.2 Specificaties:

Totale Hoogte 750 mm

Tafel 370 x 150 mm

Langste verplaatsing (X-as) 185 mm

X-verplaatsing voor gereedschapswissel 295 mm

Dwarse verplaatsing (Y-as) 160 mm

Verticale verplaatsing (Z-as) 160 mm

Repeteernauwkeurigheid 0.02 mm

Hoofdmotor 500 W DC

Spilconus morse nr. 2

Toerentallen hoofdspil 0-2500 tr/min

© artesis - CNC Terco upgrade en EMC 2 p 10 / 91

3.3 Oude situatie

3.3.1 De buitenkant

Aan de buitenkant van de CNC machine is er t.o.v. de nieuwe situatie niet veel veranderd op de

toevoerdraden van de X-as stappenmotor na die letterlijk “tot op de draad versleten” waren.

Ook de aansluitingen wat perslucht,voeding,.. betreft hebben een andere locatie gekregen in de

nieuwe situatie (zie onderstaande afbeelding voor oude situatie).

Figuur 2 Begin toestand

Figuur 4 Begin toestand

Figuur 3 Begin toestand

© artesis - CNC Terco upgrade en EMC 2 p 11 / 91

3.3.2 De binnenkant.

Aan de binnenkant zijn er heel wat draden die in een zodanige wirwar aangesloten waren zodat het

een hele klus was om eraan uit te raken welke juist waartoe dienden. Het was zelfs zo erg gesteld

dat we bij aanvang de rugplaat van de machine amper open kregen vermits men voordien voor

veel te korte verbindingsdraden had gekozen. Kortom : vanaf we de rugplaten verwijderden van de

machine realiseerden we ons ter dege dat we voor een serieuze opdracht stonden.

Figuur 6 Begin toestand binnenin Figuur 5 Begin toestand binnenin

Figuur 7 Begin toestand binnenin

© artesis - CNC Terco upgrade en EMC 2 p 12 / 91

3.4 Nieuwe situatie

3.4.1 De buitenkant

De stappenmotor heeft alleen een nieuwe aansluiting gekregen (rupsdraad),wat vroeger de

kruldraad was.

Aan de linkerkant van de machine is het nu mogelijk om de voeding en de perslucht aan te sluiten.

(vroeger was dat achter de machine, waar van tal voor problemen veroorzaakt om de

beschermingkap af te doen)

Ook hebben we alle externe toevoer en bediening van de machine aan de linkerzijde van de

machine gerealiseerd. Dit om het veel gebruiksvriendelijker en mede ook bereikbaarder te maken

voor de bediener.

We onderscheiden zo volgende componenten:

- Voeding perslucht

- Aan/uit schakelaar

- Zekeringen

- Connector voedingskabel (machinevoeding)

Figuur 8 Nieuwe toestand voorkant

Figuur 9 Nieuwe toestand zijkant

© artesis - CNC Terco upgrade en EMC 2 p 13 / 91

Ook hebben we geopteerd voor nieuwe bedieningsknoppen met gewijzigde functies namelijk:

Van links naar rechts: Noodstop, Toolchange , Stop en vrijgave.

3.4.2 De binnenkant

Hier is alles verandert, een komplete nieuwe sturing voor de machine waarbij alle componenten

zorgvuldig gemonteerd zijn op één plaat die vervolgens tegen de binnenwand van de machine met

schroefdraad vastgevezen is. Dit maakt dat alles binnenin zeer duidelijk en overzichtelijk wordt wat

voordien zeker niet het geval was.

Figuur 11 Nieuwe toestand achterkant

Figuur 10 Nieuwe bediening wijze

© artesis - CNC Terco upgrade en EMC 2 p 14 / 91

4 Onderdelen vernieuwde Terco CNC freesmachine

4.1 Stappenmotor

4.1.1 Inleiding Stappenmotoren zijn elektromagnetische, roterende, incrementele apparaten die digitale pulsen omvormen tot een mechanische rotatie. De grootte van de verdraaiing staat rechtevenredig tot het aantal pulsen en de snelheid van de rotatie rechtevenredig tot de frequentie van de pulsen.

4.1.2 Voordelen t.o.v. gewone motor.

- De motor en aansturing zijn goedkoper.

- Gemakkelijk met de computer (digitale signalen) aan te sturen

- In onbekrachtigde toestand is de rotor geblokkeerd

- We hebben geen opnemer voor de positie nodig, per puls verdraaid de rotor een bepaalde

hoek.

- Geen onderhoud (borstelloos)

4.1.3 Nadelen t.o.v. gewone motor

- De motor heeft een klein koppel.

- De snelheid is beperkt en afhankelijk van de belasting.

- Er kunnen resonanties en instabiliteiten optreden als deze niet goed aangestuurd wordt

- De nauwkeurigheid van de positie is afhankelijk van de stapgrootte en het lastkoppel

4.1.4 Praktische toepassingen

- Robotarmen

- Positioneertafels

- Printers en plotters

- Diskette drives

© artesis - CNC Terco upgrade en EMC 2 p 15 / 91

4.1.5 Werking

De stappenmotoren die in de terco aanwezig zijn, zijn 2 polige stappenmotoren ( 2 spoelen en een

rotor met 1 noord en 1 zuidpool) dus zullen we de werking hiervan verduidelijken aan de hand van

dit type.

De stand van de rotor is afhankelijk van de spoel of spoelen die bekrachtigd worden en de polariteit

van de aangesloten spanningen. Door de spoelen achtereenvolgens te

bekrachtigen kan de rotor een rotatie ondergaan. Deze rotatie kan dan omgerekend worden in

een aantal graden . Afhankelijk van het aantal stappen die uitgevoerd werden bekomen we dus het

aantal graden verplaatsing van de rotor en het aantal polen die de

motor bezit.

Zoals reeds eerder vernoemd bestaat bij de Terco de stator uit 2

spoelen die men logischerwijze fasen A en fasen B noemt .

De beide zijn 1 poolafstand van elkaar verwijderd. Elk spoel kan

meerdere poolparen ontwikkelen. Wat meestal het geval is is het

feit dat elke spoel zich in een afzonderlijke stator bevindt. De

verschillende stators worden op hun beurt achter elkaar

gemonteerd enbestaan elks uit een cilinder waar op de

verschillende polen gemagnetiseerd wordt .

Figuur 13 Rotor stappenmotor

Figuur 14 Statorwikkelingen stappenmotor

Figuur 12 Theoretisch voorstelling

stappenmotor

© artesis - CNC Terco upgrade en EMC 2 p 16 / 91

4.1.6 Aansturen van onze stappenmotor

In onze CNC machine maken we gebruik van SANYO stappenmotoren.

Na een grondige studie van het schema zijn we begonnen met het proberen aansturen van de

stappenmotoren. Deze zullen ervoor zorgen dat we onze assen (X, Y, Z) in de desgewenste

richting kunnen bewegen.

Via onze interface kaart ook driver genoemd en de parallelle poort van onze pc konden we onze

stappenmotor bewegen indien we deze uiteraard correct hadden aangesloten (zie par. 4.1.6.1).

Hiervoor hebben we wel enkele aanpassingen moeten maken aan de standaardinstellingen van

ons stuurprogramma EMC2.

4.1.6.1 Interface kaart (driver) vroeger en nu

De interface kaart is de koppeling tussen computer en stappenmotor.

Vroeger:

In de oude situatie waren de drivers rechtstreeks op een soort sturingsmoederbord aangesloten die

dan verbonden was met het stuurorgaan: de PC.

Hieronder ziet u dus het oude moederbord met verwijzing naar de aansluitingen van de vroegere

drivers voor X,Y en Z as.

Figuur 15 Oude stuurkaart

Figuur 16 De oude insteekkaart (driver)

© artesis - CNC Terco upgrade en EMC 2 p 17 / 91

Nu:

Na overleg met Mr.Martens hebben we besloten om deze sterk verouderde componenten

gewoonweg volledig te vervangen door nieuwe, zodanig dat we dus een volledig gloednieuwe

sturing in de machine konden realiseren die mee is met zijn tijd.

In eerste instantie gingen we op zoek naar geschikte drivers voor onze stappenmotoren. Deze

vonden we relatief snel op de website : www.stappenmotor.nl .

Hier kozen we voor het typnummer: MSD-50-5.6 met volgende technische gegevens:

- Bipolare driver. Motors with 4,6, or 8 wires usable.

- Powersupply 20 Vdc - 50 Vdc.

- Up to 25600 microsteps per revolution ( with a 1.8 degree steppermotor )

- 1.40 A - 5.6 A peak amps output

- Automatic current reduction ( can be turned off )

- Overheat protection

- Short circuit protection

- Solid casting

- Step frequentie > 400 Khz.

Figuur 17 Nieuwe driver type MDS-50-5.6

© artesis - CNC Terco upgrade en EMC 2 p 18 / 91

Deze drivers voldeden uitermate goed aan onze noden en bestelden we dan ook zo spoedig

mogelijk .

Na aankomst bestudeerden we de aansluitmogelijkheden ervan en vonden na een tijdje de correcte

connecties.

Connecties op stepperdriver:

- PUL+

- PUL-

- DIR+

- DIR-

- ENA+ (optioneel)

- ENA- (optioneel)

- GND

- +V

- A+

- A-

- B+

- B-

- Instelbare dipswitches S1…S8

De drivers worden allereerst in de machine gevoed door een spanningsbron van 27 V DC deze

wordt aangesloten op ingangen +V. De ingang GND wordt uiteraard met de grond verbonden.

Aan ingangen (PUL+, DIR+, ENA+) wordt een +5 V signaal aangelegd die op zijn beurt gecreërd

wordt in vellemankit P2570 (later meer hierover).

Vervolgens worden de ingangen DIR- (direction) en PUL- (step) elks verbonden met een pin op de

parallelle poort van de PC. Verder zijn er nog uitgangen A+,A-,B+ en B-. Deze stellen de

afzonderlijke spoelen voor van onze stappenmotoren namelijk spoel A en spoel B (bipolair). Na

uitmeten ohmse weerstand over uiteinden stappenmotors kom je te weten welke connecties juist

spoel A en welke spoel B vormen. Zo kan je deze correct verbinden.

Verbinding stappenmotor -> driver:

Oranje –Geel A+ rood – bruin B+

grijs – zwart A- Blauw - paars B-

Figuur 18 Driver achterkant

© artesis - CNC Terco upgrade en EMC 2 p 19 / 91

Nu enkel nog de 8 dipswitches op de driver in hun ideale stand schakelen voor onze situatie.

ONZE INSTELLING

Stappenmotoren 4.8 A nodig hebben schakelen we S1, S2 en S3 :

- S1 = 0

- S2 =1

- S3 =1

Figuur 19 Sanyo stappenmotor Terco 45

© artesis - CNC Terco upgrade en EMC 2 p 20 / 91

Dan S4 -> Keuze maken of de stroom automatische wordt gereduceerd of niet,wij opteren S4 =0

- S4 = 0 = Auto current reduction on.

- S4 = 1 = Auto current reduction off.

De overige Switchinstellingen zijn eerder proefondervindelijk in te stellen. Het omvat het instellen

van het aantal stappen per rotatie. De motor heeft als eigenschap 1,8°/stap te doen, wat wil zeggen

dat er 200 stappen nodig zijn voor een volledige toer te draaien. Het minimum aantal stappen dat

de interface kaart kan sturen = 400. Wij hebben gekozen voor 10 000 pulsen/toer.

Dat resulteerd in de volgende instelling.

- S5 =0

- S6 =1

- S7 =0

- S8 =0

4.2 Eindeloopschakelaars.

Deze eindeloopschakelaars lopen naar onze klemmenstrook en zo veder naar onze juiste pin-

ingangen.

Al onze eindeloopschakelaars zijn NC om ze vervolgens te kunnen inlezen met EMC2 schakelen

we ze op onderstaande manier:

Figuur 20 Aansluitschema eindeloopschakelaars

Dus in principe zal er steeds5V naar de grond gestuurd worden tenzij dat onze schakelaar bedient

wordt, dan zal er 5V signaal op onze pin terechtkomen wat waargenomen zal worden door EMC2.

10KΩ

© artesis - CNC Terco upgrade en EMC 2 p 21 / 91

4.3 Spindel

4.3.1 Spindelmotor

Technische specificaties spindelmotor:

Merk: Sanyo Denki

Type: DC Servomotor Super R

R850-002E

Vermogen: 500W

Voltage: 85V

Ampère: 7.6A

Toeren/min.: 2500

4.3.2 Spindeldrive Onze spindel wordt aangestuurd door volgende component: Fabrikant: EUROTHERM DRIVES Ordercode: 650390 Fabrikantnummer: 507 Prijs: 155,5 €

- CONTROLLER, DC MOTOR 6A

- Current, output max: 6A

- Depth, external: 66mm

- Frequency, supply max: 65Hz

- Frequency, supply min: 45Hz

- Length / Height, external: 125mm

- Voltage, input max: 240V ac

- Voltage, input min: 110V ac

- Voltage, output max: 180V

- Voltage, output min: 90V dc

- Width, external: 96mm

Figuur 21 Spindelmotor

Figuur 22 Spindel SSD drives 507

© artesis - CNC Terco upgrade en EMC 2 p 22 / 91

Technisch aansluitschema speedcontrol SSD drives 507:

Figuur 23 Aansluitschema speedcontrol

4.3.3 Interface oud studenten

Na het bestuderen van dit schema gingen we na hoe we de spindel kunnnen aansturen + het

toerental regelen door middel van EMC2.

Om dit tot stand te brengen bekeken we naar het printplaatje van enkele vorige student die dit als

onderdeel van hun bachelorproef vroeger hadden.

Hun printje zag er als volgt uit :

Figuur 24 Oude Spindel aansturing

© artesis - CNC Terco upgrade en EMC 2 p 23 / 91

Functies van dit bordje:

- Regeling spindelsnelheid d.m.v. PWM (puls wide modulation)

- Doorverbinding NS (noodstop)

- Weerstand handmatig wisselen

- Doorverbindingen met parallelle poort

Figuur 25 aansluitschema printplaatje

© artesis - CNC Terco upgrade en EMC 2 p 24 / 91

4.3.4 Nieuw ontworpen universele interface print

We maakten de correcte aansluitingen zoals hierboven aangegeven, maar tot onze grootste

verbazing konden we met bovenstaand schema de spindel niet regelen ! Ons eerste gedacht was

dat de ic 4N27 misschien stuk was, maar dit was echter niet het geval. Door zelf aandachtig

research te verrichten kwamen we uiteindelijk op een nieuw schema dat we dan zelf op een

velleman printplaatje soldeerden met nog enkele weerstanden voor eindeloopschakelaars en

dergelijke.

Ons eigen ontworpen printje:

Figuur 26 prinplaatje

Componenten printje:

- weerstanden 10k ohm

- 2 weerstanden 470 ohm

- 1 weerstand 33 ohm

- 1 weerstand 4k7 ohm

- 1 condensator phillips 220µF

- 1 ic 4N27 (optocoupler)

© artesis - CNC Terco upgrade en EMC 2 p 25 / 91

Technisch schema van universele interface print:

Connecties:

1-2 weerstand handmatig wisselen

3-4 weerstand optisch oog persluchtcilinder

5 wordt verbonden met aansluiting 5 parker 507 (+10V zie schema pg 18)

6 wordt verbonden met aansluiting 4 parker 507 (Setpoint zie schema pg 18)

7 wordt verbonden met aansluiting 2 parker 507 (Common zie schema pg 18)

8 aansluiting pin parrallelle poort PWM

9 verbonden met GND

10-15 weerstanden gebruikt in schema onderaan pg 16 voor limit switches X,Y en Z-as.

Figuur 27 Technisch schema printplaatje

© artesis - CNC Terco upgrade en EMC 2 p 26 / 91

Spindeldrive 507

Om het bovenstaande extra te verduidelijken :

Hierbij het complete schema van de spindelsturing gevolgd door een beschrijving in verband met

de werking ervan.

Volledige spindelschema:

120 V

M

80µH

Smoorspoel

Figuur 28 Volledige spindelschema

GND

PWM pin parallelle poort

PC

© artesis - CNC Terco upgrade en EMC 2 p 27 / 91

Werking spindelsturing:

Om het toerental van onze spindelmotor te regelen wordt er gebruik gemaakt van een halve

thyristor bruggelijkrichter. Aan de SP (setpoint) ingang wordt de stuurhoek van onze thyristorbrug

geregeld. Wat ons printje juist doet is de 10V die door de sturing geleverd wordt omzetten in een

regelbare spanning tussen de 0 en 10V indien onze optocoupler (4N27) gestuurd wordt met een

PWM signaal (pulse wide modulation). De weerstand die zich voor de optocoupler bevindt van 470

ohm dient om de stroom in de led van onze optocoupler te beperken. Deze stroom mag echter niet

te groot zijn daar de transistor bij een 5V signaal van de parallelle poort reeds in verzadiging treedt.

De weestand R1 beperkt de stroom in de led van de optocoupler. Deze moet ook voldoende klein

De weerstand van 470 ohm die na de optocoupler geschakeld staat dien ter bescherming van de

transistor om de stroom bij het opladen van de condensator te beperken. De tijdsconstante bij het

ontladen van de condensator wordt bepaald door de som van de 2 weerstanden geschakeld na de

optocoupler, namelijk de weerstand van 470 ohm en 4k7 ohm.

De weerstand van 4k7 ohm werd voldoende groot genomen daar deze een spanningsdeler vormt

met de saturartieweerstand van de transistor.

Bij het opladen telt enkel de capaciteit van de condensator en de waarde de weerstand na de

optocoupler (470 ohm).

Door de parallepoort voldoende snel pulsen te laten genereren (PWM), zal de spanning over de

condensator nagenoeg constant blijven. De grootte van de uitgangsspanning is afhankelijk van de

duty cycle van deze pulsen.

4.4 Hoofdschakelaar met noodstop

We hebben de oorspronkelijke aan – uitknop vervangen door 1 hoofdschakelaar om de machines

aan/uit te zetten (links van de machine).

We hebben ervoor gezorgd dat de noodstop wordt ingelezen in de PC via de parallelpoort, zodat

het programma kan zien waar het afgebroken wordt. Dit als beveiliging zodanig dat wanneer men

de CNC machine terug opzet deze niet zomaar terug begint verder te frezen. Pas als men in het

programma terug op start drukt, zal de machine verder

beginnen frezen.

- Aan/ Uit schakelaar

- Noodstop

Figuur 30 zijkant Terco

Figuur 29 Nieuwe bediening wijze (De noodstop)

© artesis - CNC Terco upgrade en EMC 2 p 28 / 91

4.5 Handmatige gereedschapswissel

Het is nu enkel mogelijk om het gereedschap te wisselen, wanneer het gele lampje brand, dan

alleen zal de drukknop werken.

4.6 Voeding

De verschillende interne componenten hebben uiteraard voeding nodig om te kunnen functioneren.

Voor de kleinere electronica zoals relaisprintjes en dergelijke hebben we een 5V of 9V nodig.

Vroeger werd deze bekomen door een vrij grote voeding op te hangen links in de machine (zie

figuur).

Deze voedingsblok werd in onze nieuwe installatie vervangen door kleinere vellemankitjes mede

omdat deze er ordelijker uitzien en ook omdat ze plaatsbesparender werken.

4.6.1 24~30V omzetter naar 9V

Hier wordt een spanning van over onze diodebrug

(26V) omgezet naar 9V om zo het velleman

relaiskit K2633 te voeden en onze ander voeding

te voeden die op zich deze 9V zal omzetten naar

5V.

Figuur 31 Nieuwe bediening wijze (Handmatig gereedschapwissel)

Figuur 33 Voeding van 9V

Figuur 32 Oude voeding

© artesis - CNC Terco upgrade en EMC 2 p 29 / 91

4.6.2 9V omzetten naar 5V

Deze zet de spanning die van onze 9V voeding

komt om naar 5V die dan gebruikt wordt voor het

pulsen van onze interface kaarten (drivers)

4.7 Velleman Relais kit K2633

De velleman kit heeft 4 relais en hiervan gebruiken we er 3.

Gebruik: - Perslucht

- Toolchange lampje

- Noodstop (relais spindel uitschakelen)

opmerking: Na het solderen van alle componenten op het

vellemanplaatje kwamen we tot de conclusie dat onze relais het niet

deden, na veel uitzoeken en meten kwamen we tot de conclusie dat de

bij het doosje de verkeerde weerstanden waren bijgeleverd.

Het doosje bevatte namelijk 4 weerstanden van 82 ohm terwijl het printje er van 820 ohm vereiste!

Na dit euvel te hebben rechtgezet werkte onze relais prima.

Figuur 34 Voeding van 5V

Figuur 35 Velleman Relais kit K2633

Figuur 36 De oude weerstanden

© artesis - CNC Terco upgrade en EMC 2 p 30 / 91

Technische schema Vellemankit K2633:

Legende:

IN1 –IN4 ingangen (hierop sluiten we pinnen aan afkomstig van de par.poort PC)

GND verbonden met de grond

+VDC Wordt gevoed door voeding velleman die 9V creërt.

C/NC/NO dit zijn de verbindingen die je wil tewerkstellen als de relais optrekt (onderlinge

verbinding zie figuur hierboven).

Figuur 37 De Nieuwe weerstanden

Figuur 38 Technische schema Vellemankit K2633

© artesis - CNC Terco upgrade en EMC 2 p 31 / 91

4.8 Totale binnenkant

We zullen onze machine verdelen in 2 delen: het vermogengedeelte en het sturingsgedeelte.

Figuur 39 Overzicht

4.8.1 Vermogengedeelte

Hier bevinden we aan de rechterkant van de machine.

We komen met 230V binnen, die gaat vervolgens naar de zekering ter beveiliging tegen mogelijke

overbelasting.

Verder wordt de spanning gesplits over onze transformator en

krijgen we zo 4 aftakkingen waarbij de gelijkspanning creëren

door middel van condensatoren en diodebruggen.

Componenten:

- Smoorspoel spindel 80µH

- Parker drive 507 (spindel drive)

- Diodebrug

- Condensator

- Transformator met bovenaan zekeringen

Figuur 40 Vermogengedeelte (achterzijde Terco)

© artesis - CNC Terco upgrade en EMC 2 p 32 / 91

4.8.2 Sturingsgedeelte

Hier bevinden we ons aan de linkerkant van de machine, waarbij alles is vernieuwd ten opzichte

van het oude systeem.

Al de componenten worden op een plaat bevestigd, zodat deze gemakkelijk in de (linkerkant) van

de machine kan geplaats worden (zie onderstaande afbeeldingen).

Figuur 41 Stuurgedeelte (achterzijde Terco) in de machine

Figuur 42 Stuurgedeelte (achterzijde Terco) uit de machine

© artesis - CNC Terco upgrade en EMC 2 p 33 / 91

5 De aansluiting van de stappenmotoren

Hier worden de aansluitingen gemaakt door middel van een DB9 stekker.

5.1 De aansluitingen

5.2 Pinbelegging voor de stappen motoren Hier onder zijn de kleuren weergegeven die in onze kabels aanwezig zijn voor de x-as en de y-as.

Figuur 44 Pin aansluiting MAN / VROUW

Wat functie en connecties van deze stekkers betreft zie bijlage pg 2.

Figuur 43 Pin aansluiting

© artesis - CNC Terco upgrade en EMC 2 p 34 / 91

Voor onze Z-as zijn er andere kleuren aanwezig in de kabels, deze kabelkleuren zijn afhankelijk

van waar de kabels gefabriceerd worden.

Figuur 45 Pin MAN

Figuur 46 PIN VROUW

Functies en connecties hiervan zijn terug te vinden in de bijlage pg 2.

© artesis - CNC Terco upgrade en EMC 2 p 35 / 91

6 De aansluiting van de CNC met de PC

De aansluiting gebeurt met een parallelle poort die aangesloten wordt op de PC.

6.1 Wat is een parallelle poort?

Wordt ook wel printerpoort genoemd.

Dit wil zeggen dat de poort een reeks bits tegelijk (parallel) kan verzenden. De printerpoort is één

van de oudste poorten van de computer.

De opvolger van de deze poort is de USB aansluiting verbonden met de computer.

Voordelen hiervan is dat de aansluitingen veel compacter zijn plus het feit dat een snellere

dataoverdracht mogelijk is.

6.2 De aansluitingen met een DB25 stekker

Hiermee bedoelen we het aansluiting op de PC.

Hieronder zien we de twee mogelijke parallelle connectoren. Op de machine rug:

PC output:

6.3 De uitgangen

6.3.1 Overzicht uitgangen

Hieronder ziet men een figuur van de aansluiting op de computer .

Figuur 47 Parallelle poort – man Figuur 48 Parallelle poort – vrouw

Figuur 49 Uitgangen parallelle poort

© artesis - CNC Terco upgrade en EMC 2 p 36 / 91

6.3.2 Functie uitgangen (theorie)

Pin Signaal lijn Richting Uitgangsbit Invert

1 Strobe Out Control-0 Ja

2 Data0 In/Out Data-0 Nee

3 Data1 In/Out Data-1 Nee

4 Data2 In/Out Data-2 Nee

5 Data3 In/Out Data-3 Nee

6 Data4 In/Out Data-4 Nee

7 Data5 In/Out Data-5 Nee

8 Data6 In/Out Data-6 Nee

9 Data7 In/Out Data-7 Nee

10 Ack In Status-6 Nee

11 Busy In Status-7 Ja

12 Paper-Out In Status-5 Nee

13 Select In Status-4 Nee

14 LineFeed Out Control-1 Ja

15 Error In Status-3 Nee

16 Init/Reset Out Control-2 Nee

17 Select Out Control-3 Ja

18-25 Ground - - -

6.3.2.1 Onze Functie uitgangen (praktisch)

Hieronder zie je een screenshot van EMC2 met de gebruikte pins.

Verder in deze bundel zal men uitleggen hoe men de pins van configueren met EMC2 (ubuntus).

Opmerking: uiterraad zijn pin gewijzigd in de .hal bestand, en hebben die in het configwizard de

zelfde naam (de ingangen)

Figuur 50 configwizard

© artesis - CNC Terco upgrade en EMC 2 p 37 / 91

7 EMC2

7.1 Inleiding

EMC staat voor Enhanced Machine Control.

Deze is ontstaan als een project van the National Institute of Standards and Technology

(NIST), een Amerikaanse overheidsinstelling.

Aanvankelijk was het doel van dit project om een softwarepakket voor positiecontrole te

maken.

Het diende als testplatform om concepten en standaarden te ontwikkelen.

Dankzij de medewerking van General Motors, werd een versie van EMC aangepast om

een CNC-beweringscentrum te sturen.

Het is een open source software gebaseerd op Linux.

Deze software is speciaal ontwikkeld om cnc-machines te kunnen aansturen zonder dure software

nodig te hebben.

Ook is deze software zeer kneedbaar en makkelijk aan te passen aan verschillende machines.

Het is duidelijk dat deze software dus al 1 enorm voordeel heeft: open source = gratis.

Deze gratis software wordt dankzij de inzet van vrijwilligers bijna maandelijks van updates voorzien.

Deze software vindt men op deze website:

www.linuxcnc.org

Het “nadeel” aan dit gratis zijn is dat er geen directe service is van het “ontwikkelingsbedrijf”.

De software is namelijk door een hele resem mensen ontwikkeld die elk hun delen en

verbeteringen hebben aangebracht.

Al is dit nadeel snel weg te denken als men eens op het net surft. Er zijn namelijk tientallen fora en

sites waar men informatie, uitleg en hulp kan vinden. Fora waar men zijn vragen kan stellen, hulp

en uitleg krijgt van mede “amateurs”. Er is dus zeker genoeg support te vinden indien men even

zoekt.

Een andere reden waarom wij deze software gebruiken om onze machine mee uit te rusten is,

omdat deze reeds gebruikt wordt door een andere CNC-machine in het labo.

Zo hoeven de studenten dus niet 2 verschillende programma’s te kennen en kunnen ze zo aan 1

van de 2 machines beginnen.

Wat er voor zorgt dat ze zich minder met de software op zich moeten bezig houden en meer tijd in

het vervaardigen van stukken kunnen steken.

Figuur 51 Linux CNC logo

© artesis - CNC Terco upgrade en EMC 2 p 38 / 91

7.2 Real-time Linux

De eerste versies van EMC werden gebruikt op een real-time versie van Windows NT.

Omdat deze Windows versie vrij duur is, heeft men het programma aangepast zodat het werkt op

een real-time Linux.

Een real-time operating system (RTOS), is een besturingssysteem dat een garantie geeft een

bepaalde taak binnen een bepaald tijdsinterval uit te voeren.

Dit geeft de mogelijkheid om tijdkritische taken zoals positiecontrole uit te voeren. Een real-time

taak bij het besturen van een machine is bijvoorbeeld ook het controleren of de noodstop is

ingedrukt.

In een RTOS kunnen er ook taken zijn die niet in real-time lopen, ze worden pas opgeroepen als de

real-time taken zijn uitgevoerd.

Een voorbeeld van een niet real-time taak is de grafische weergave voor de gebruiker.

Voordelen van Linux t.o.v. Windows: - Linux is gratis, ook de real-time uitbreidingen zijn gratis

- Het is net zoals EMC een open source project, de broncode is voor iedereen beschikbaar,

het is dan ook mogelijk te weten hoe Linux zich in een bepaalde situatie zal gedragen

- Linux is een stabieler operating system dan Windows.

Het heeft veel minder last van crashes, wat noodzakelijk is bij het aansturen van machines

Nadelen: - Linux is niet eenvoudig om te gebruiken.

Sommige dingen, zoals het installeren van applicaties, zijn niet weggelegd voor een

Windows gebruiker.

- Om een real-time versie van Linux te bekomen moet men de kernel “patchen” dit is een

zeer ingewikkeld en tijdrovend proces

7.3 Live CD

Een live CD is een compact disk met een vooraf geïnstalleerd operating system.

Een computer kan van deze CD opstarten, zonder dat het op de harde schijf moet geïnstalleerd

worden.

De EMC2 live CD bevat een real-time versie van Ubuntu Linux met EMC2 erop geïnstalleerd.

De CD laat de gebruiker toe om EMC2 in “simulatie mode” te testen zonder Linux te installeren.

Als een echte machine gestuurd moet worden, moet Linux wel op de harde schijf geïnstalleerd

worden samen met EMC2.

De live CD bevat een installatie hulpprogramma om dit automatisch te doen.

© artesis - CNC Terco upgrade en EMC 2 p 39 / 91

7.4 Installatie EMC2

Om deze bundel toch alles volledig te maken, plaatsen we ook in hoe je EMC2 moet installeren

Later zullen we INI en HALL bestand maken via EMC2.

Op de volgende pagina gaan we EMC2 installeren.

We gaan er wel vanuit dat op de PC niks van oude besturing systeem staat. (Clean)

En dat je EMC2 al gedownload heb van www.linuxcnc.org site.

© artesis - CNC Terco upgrade en EMC 2 p 40 / 91

Tutorial: installeren EMC2

1. 2

Start de PC en plaats de EMC2 cd in je CD-drive.

En je krijgt het volgende scherm.

Selecteer “Start or install Ubuntu” om EMC2 te installeren

Vervolgens gaat die wat laden

3. 4.

En nogmaals laden Tot we dit scherm krijgen.

Klik vervolgens op “Install”

Om EMC2 op onze harddisk te installeren.

© artesis - CNC Terco upgrade en EMC 2 p 41 / 91

5. 6.

Kiest je taal:

“Nederlands”

Kiest je land.

“Belgium”

7. 8.

Kiest je toetsenbord instelling

“Belgisch (be2-latin1)”

Voor enkele gegevens van u; zoals naam, login en

wachtwoord

Hier is het gebruiksnaam:”student” & wachtwoord: “student”

© artesis - CNC Terco upgrade en EMC 2 p 42 / 91

9. 10.

Klik waar je de installatie wil uitvoeren. (Op welke hardeschijf) Hier wordt een overview gegeven van de setting die jij hebt

ingevoerd.

11. 12.

De installatie is bezig…. En een laatste melding geeft die als de installatie klaar is en

dat deze opnieuw wilt starten.

Klik dus nu op “nu herstarten”

© artesis - CNC Terco upgrade en EMC 2 p 43 / 91

13. 14.

Dit is je login scherm.

Vul je gebruiksnaam en wachtwoord in.

En volá EMC2 is klaar met de installatie.

© artesis - CNC Terco upgrade en EMC 2 p 44 / 91

7.5 Configuratie

Wanneer men EMC2 geïnstalleerd heeft beschikt men over een basis programma waar men op het

eerste zicht niet veel mee is.

De software moet immers ingesteld worden aan de behoefte van het gebruikte machine.

Elke CNC-machine is immers niet het zelfde.

Er zijn enkele bestanden die we moesten aanpassen aan de behoefte functies en beperkingen van

onze machine.

Deze aanpassingen gebeuren in de INI en HAL files, dat via het programma “stepconfig” wordt

aangemaakt.

7.6 INI bestand

De INI bestand bevat alle gegevens en instellingen van onze CNC machine.

Volgende gegevens zijn in het INI bestand opgeslaan: De afmetingen, de maximale snelheid van

de motoren, de homingpositie, welke HAL bestand er gebruikt moet worden, enz.

Indien de pc voor meerdere machines gebruikt wordt, moet men er dus zeker van zijn dat je de

juiste INI bestand gebruikt.

In de bijlage vindt u een voorbeeld van onze INI bestand.

7.7 HAL bestand

Hier in dit bestand worden alle linken gelegd tussen de software en de hardware , namelijk de

pinnen van de parallelpoort van onze computer.

Deze gaan we immers gebruiken om al onze signalen in te lezen en uit te sturen.

In de HAL bestand leggen we dus softwarematig de verbinding tussen deze pinnen en de acties die

we vragen van onze EMC2 software.

Zo lezen we bijvoorbeeld alle eindeloopschakelaars in op de pinnen 10, 11 en 12.

Deze signalen worden dan gebruikt bij bijvoorbeeld het HOMEN (in beginpositie gaan), zodat de

software weet waar het werkstuk zich bevindt.

In de hal bestand worden ook modules geladen of aangesproken.

Zo gebruiken we bijvoorbeeld het PWM module om via pin 8 ons signaal voor de spindelsnelheid

uit te sturen.

Omdat we moeten aangeven hoe snel onze spindel moet draaien en we met onze parallelpoort

enkel ±0 of ±5 volt kunnen uitsturen gaan we een pulstreintje maken. Daarom de Pulse-width

modulation module. Deze pulsen worden later door onze elektrische schakeling(zie printplaatje)

omgezet naar een 0 tot 10 volt signaal.

© artesis - CNC Terco upgrade en EMC 2 p 45 / 91

Figuur 52 Schematische voorstelling voor het programmeren van een PWM signaal

Bijvoorbeeld laden PWM:

loadrt pwmgen output_type=0

addf parport.0.read base-thread

addf stepgen.make-pulses base-thread

addf charge-pump base-thread

addf pwmgen.make-pulses base-thread

addf parport.0.write base-thread

addf parport.0.reset base-thread

addf stepgen.capture-position servo-thread

addf motion-command-handler servo-thread

addf motion-controller servo-thread

addf stepgen.update-freq servo-thread

addf pwmgen.update servo-thread

net spindle-cmd <= motion.spindle-speed-out => pwmgen.0.value

net spindle-enable <= motion.spindle-on => pwmgen.0.enable

net spindle-pwm <= pwmgen.0.pwm

setp pwmgen.0.pwm-freq 0.0

setp pwmgen.0.scale 2500.0

setp pwmgen.0.offset 0.0

© artesis - CNC Terco upgrade en EMC 2 p 46 / 91

En hieronder een voorbeeld van hoe men bv bepaalde signalen aan bepaalde uitgangen (of

ingangen) van de parallelpoort kan koppelen:

net xdir => parport.0.pin-02-out

net xstep => parport.0.pin-03-out

setp parport.0.pin-03-out-reset 1

net ydir => parport.0.pin-04-out

net ystep => parport.0.pin-05-out

setp parport.0.pin-05-out-reset 1

net zdir => parport.0.pin-06-out

net zstep => parport.0.pin-07-out

setp parport.0.pin-07-out-reset 1

© artesis - CNC Terco upgrade en EMC 2 p 47 / 91

7.8 Aansluiting parallelpoort

Om onze machine de bedienen via een PC maken we gebruik van een parallelpoort om alle

signalen uit te sturen en binnen te lezen.

We maken gebruik van een 25 pinnen parallelpoort.

Deze pinnen kunnen 3 functies hebben. Ingang , uitgang en grond.

Afhankelijk van de gekozen optie heeft men of 5 ingang, 12 uitgangen en 8 gronden of 13 ingang, 4

uitgang en 8 gronden. In ons geval hebben we minstens 8 uitgang en 5 ingang nodig dus kiezen we

voor de eerste optie.

Pin nummer op

parallelpoort

kleur functie EMC2 naam Draad nummer

printbord

1 Bruin Sensor cilinder

2 Rood D1 X-DIR

3 Oranje D2 X-STEP

4 Zalm roos D3 Y-DIR

5 Geel D4 Y-STEP

6 Groen D5 Z-DIR

7 Licht groen D6 Z-STEP

8 Blauw Spindel PWM 26

9 Paars 27

10 Grijs X-switch 51

11 Wit Y-switch 52

12 zwart Z-switch 53

13 Bruin-wit Toolchange knop 42

14 Rood-wit Lampje tool 1

15 Rood-zwart Noodstop 2

16 Oranje-zwart Relais spindel 3

17 Zalm-zwart

18 Geel-zwart Aarding GROUND

19 Groen-wit GROUND

20 Groen-zwart Aarding GROUND

21 Blauw-wit GROUND

22 Paars-wit GROUND

23 Grijs-zwart GROUND

24 Zwart-wit GROUND

© artesis - CNC Terco upgrade en EMC 2 p 48 / 91

Indeling parallelpoort:

5 ingang en 8 uitgang

Figuur 53 Onze parallelpoort keuze

© artesis - CNC Terco upgrade en EMC 2 p 49 / 91

Tutorial: Een INI en een HALL bestand maken door “emc2 stepconf Wizard”

1. 2.

Om “EMC2 stepconf Wizard” klikt u op “Toepassingen” “CNC”

“EMC2 stepconf Wizard”

Welkomscherm van de wizard.

Klik op volgende.

3. 4.

Maak hier je keuzen om een nieuw configuratie bestand te maken

of één wilt bewerken.

Wij kiezen een nieuw maken en klik op volgende.

Hier vul je de naam in van je CNC machine.

Bij ons TERCO2 (= 2de

versie)

Klik op volgende

© artesis - CNC Terco upgrade en EMC 2 p 50 / 91

5. 6.

Hier stel je PIN configuratie van u parallelpoort.

(zie later onze PIN configuratie van TERCO CNC machine)

Hier stel de step, frequentie voor ieder driver. (hier de x-as)

7. 8.

Y-as Z-as

© artesis - CNC Terco upgrade en EMC 2 p 51 / 91

9. 10.

Stel hier je spindel frequentie en toerental in. Configuratie voltooid. Klik op toepassen.

11. 12.

Start nu EMC2 program

Applications / CNC / EMC2

Selecteer de naam van de instelling dat je in begin hebt

gegeven.

© artesis - CNC Terco upgrade en EMC 2 p 52 / 91

13. 14.

Indien je een snelkoppeling wilt op het bureaublad, vinkt u

onderaan het venster aan. (“Create Desktop Shortcut”)

Het opstartscherm

15.

Dit is je hoodscherm om al je projecten te laden.

© artesis - CNC Terco upgrade en EMC 2 p 53 / 91

7.9 Latency test

Latency is een begrip dat de traagheid (lateness) van een systeem uitdrukt.

In een realtime systeem is dit de tijd tussen het moment dat een programmataak zou uitgevoerd

moeten worden en het eigenlijke uitvoeren van de taak. Als de vertragingstijd niet constant is noemt

men dit “jitter”.

Vertragingen worden veroorzaakt door fouten, foutherstelling, overbelasting van het systeem,

hardware, CPU-snelheid en andere factoren.

Om de updatefrequentie van de taken in EMC juist in te stellen, is het belangrijk te weten hoe groot

de latency en jitter van de computer is.

Om de benodigde gegevens te bekomen moet er een latency test uitgevoerd worden, dit kan door

in een terminalvenster volgend commando uit te voeren:

Latency-test

Tijdens de test moet de computer “misbruikt” worden, dit wil zeggen dat de gebruiker verschillende

programma’s te gelijk laat lopen, bestanden kopieert, muziek afspelen, enz.…

Figuur 54 EMC2 Latency test

Opmerking:

- Open EMC2 of stepconfig NIET wanneer je de Latency test uitvoerd.

- Het beste is dat je de Latency test voor een paar minuten gaat testen, omdat

meestal de “misbruik” niet direct gebeurt pas na bijzonder actie.

© artesis - CNC Terco upgrade en EMC 2 p 54 / 91

Tutorial : Latency test

1. 2.

Om de Terminal te hebben ga u naar Toepassingen

Hulpmiddelen Terminalvenster

Vervolgens start de Terminalvenster en voert u deze commando

in: Latency-test

3.

Nu zie je de Latency-test venster

Voer nu enkele instructie uit zoals een programma’s te gelijk laat

lopen, bestanden kopieert, muziek afspelen, enz.…

In dien je klaar bent (na bijvoorbeeld na 3 minuten),

voer je de “Max jitter” in je “Stepconfig”.

© artesis - CNC Terco upgrade en EMC 2 p 55 / 91

7.10 Bekende fouten:

RTAPI ERROR unexpected realtime delay on task 1

RTAPI: ERROR: Onverwachte realtime vertraging inzake de taak van n

Deze fout wordt gegenereerd door rtapi op basis van een indicatie van rtapi dat een deadline werd

gemist.

Het is meestal een indicatie dat de BASE_PERIOD in de [EMCMOT] van het ini-bestand is te laag

ingesteld.

U moet het programma Latency Test voor een langere periode van tijd testen om te zien of u

eventuele vertragingen die het probleem zouden veroorzaakt hebben.

Als u de gebruikte “Stepconf wizard” opnieuw draait en de basisperiode Jitter opnieuw getest hebt

pas je de basisperiode maximale jitter aan op de basismachine Informatie pagina.

EMC2 sporen het aantal CPU cycli tussen aanroepingen van de real-time draad.

Als een element van uw hardware vertragingen of uw realtime threads veroorzaakt zijn te snel krijg

je deze fout ingesteld.

Figuur 55 Foutmelding "Axis error"

Andere mogelijke oorzaken zijn:

- Sommige randapparaten (zoals USB-sticks), kunnen real-time vertragingen veroorzaken.

- Sommige BIOS instellingen zorgen ervoor dat de real-time kernel geen controle meer

heeft over bepaalde hardware waardoor er real-time fouten kunnen ontstaan.

- Het ontbreken van RTAI device files. Deze bestanden worden soms door het systeem

verwijderd.

Opmerking:

Deze fout wordt slechts eenmaal per sessie weergegeven.

Als je had je BASE_PERIOD te laag kom je honderdduizenden foutmeldingen per seconde als er

meer dan een te krijgen is weergegeven.

© artesis - CNC Terco upgrade en EMC 2 p 56 / 91

8 Gebruik EMC2

Dit hoofdstuk behandelen we het bedienen en het gebruik van EMC2 voor een machine.

We gaan de verschillende mogelijkheden geven dat we in de vorige hoofdstuk / tutorial niet

uitgebreid gegeven hebben.

De configuratie van de machine werdt in het vorige hoofdstuk al besproken.

8.1 Opstarten

De machinegebruiker kan EMC2 op verschillende manieren opstarten.

Via het startmenu of het terminalvenster, kan men de configuratie selectie applicatie opstarten.

Het opstarten via een terminalvenster heeft als voordeel dat men tijdens het uitvoeren van EMC

debug-informatie kan zien.

Figuur 56 Opstart EMC2

Om EMC2 op te starten via het startmenu kiest men voor: Toepassingen CNC EMC2.

In de configuratieselectieapplicatie zijn er twee delen: de lijst met beschikbare machineconfiguraties

en de beschrijving van de geselecteerde configuratie.

Bovenaan in de lijst bevinden zich de aangepaste configuraties, onderaan bevinden zich

voorbeeldconfiguraties die men kan kopiëren om aan te passen aan een bestaande machine.

Het is mogelijk om voor een bepaalde configuratie een snelkoppeling op het bureaublad aan te

maken, zodat deze rechtstreeks kan opgestart worden.

© artesis - CNC Terco upgrade en EMC 2 p 57 / 91

Configuratieselectie via een terminalvenster starten

1. 2.

Start je terminalvenster

Om de Terminal te hebben ga u naar Toepassingen

Hulpmiddelen Terminalvenster

Typ de volgende commando in:

“emc”

En je krijgt het configuratiescherm.

Configuratieselectie via een terminalvenster starten (rechtsreeks)

1 2.

Start je terminalvenster

Om de Terminal te hebben ga u naar Toepassingen

Hulpmiddelen Terminalvenster

Om een machineconfiguratie rechtstreeks te starten via de

terminal, geeft men de verwijzing naar het ini- configuratiebestand

als parameter aan het commando mee:

emc emc2/configs/Terco2/Terco2.ini

© artesis - CNC Terco upgrade en EMC 2 p 58 / 91

8.2 De AXIS gebruikersinterface

Na het kiezen van een configuratie, start de aan de configuratie gekoppelde gebruikersinterface op.

Voor EMC zijn er verschillende gebruikersinterfaces beschikbaar, hier wordt enkel de meest

recente gebruikersinterface (AXIS) behandeld.

Figuur 57 Standaard interface

De interface bestaat uit verschillende onderdelen: - Een menu- en werkbalk (bovenaan)

- De backplot (rechts), die de positie van het gereedschap grafisch weergeeft

- De programmaweergave (onderaan)

- De manuele bediening (links)

© artesis - CNC Terco upgrade en EMC 2 p 59 / 91

8.2.1 Werkbalk

De werkbalk van AXIS is in 4 groepen onderverdeeld. Volgende lijst geeft een overzicht van de

verschillende functies. Tussen haakjes wordt de bijhorende sneltoets vermeld. 1. Machinebediening

a. Noodstop [F1]

b. Machine Aan/Uit [F2]

2. Bestand

a. Openen [O]

b. Geopende bestand opnieuw inladen [Ctrl] + [R]

3. Programma

a. Start programma [R]

b. Voer de volgende regel uit [T]

c. Pauze [P] / voortgaan [S]

d. Stop programma [Esc]

4. Weergave

a. Zoom in

b. Zoom uit

c. XY-Vlak weergave [V]

d. XY-Vlak weergave (geroteerd) [V]

e. YZ-Vlak weergave [V]

f. XZ-Vlak weergave [V]

g. Perspectief weergave [V]

h. Weergave verslepen/roteren

i. Weergave opschonen [Ctrl] + [K]

Figuur 58 De werkbalk van AXIS

© artesis - CNC Terco upgrade en EMC 2 p 60 / 91

8.2.2 Aanzetten van de machine

Voordat de machine kan bediend worden, moet de noodstop uitgeschakeld worden en, de machine

worden aangezet.

Dit doet men met de knoppen uit de werkbalk of via de sneltoetsen [F1] en [F2].

Als de machine een fysieke noodstop bezit, dient deze ook uitgeschakeld te worden.

8.2.3 IJken van de machine

Figuur 59: Manuele bediening

Nadat de machine aangezet is ijkt men de gewrichten, dit wil zeggen dat de gewrichten zullen

bewegen tot een bekende positie, die door een ijkingschakelaar wordt vastgelegd.

Het ijken zorgt ervoor dat EMC2 de grenzen van de machine kent waardoor bewegingen buiten het

werkgebied van de machine vermeden worden.

Bij machines met een niet-triviale kinematica moet de machine geijkt worden voor de sturing

(EMC2) de positie van het machineassenkruis kan vastleggen.

Het is dan ook onmogelijk in cartesiaanse coördinaten te bewegen, voordat alle gewrichten geijkt

zijn.

IJken kan ook enkel als men zich in “joint mode” bevindt. Wisselen tussen “World” en “Joint”-mode

kan via het machinemenu of met de “$”-toets.

De ijking gebeurt meestal automatisch en wordt opgestart met de [Ctrl]+[Home] sneltoets of door

op de “home all” knop te klikken. Het gereedschap beweegt eerst naar boven (Z-as), daarna zullen

de andere gewrichten bewegen tot ze hun ijkpositie bereikt hebben.

8.2.4 Jogging

De machine kan ook manueel bediend worden met behulp van muis of toetsenbord. Om met de

muis de machine te doen bewegen selecteert men het juiste gewricht of as en gebruikt men de “+”

en “-“ knop in de manuele bediening [F3].

Met het toetsenbord gebruikt men de pijltjestoetsen voor de X en de Y assen en “Page Up / Page

Down” voor de Z-as.

De jogsnelheid wordt bepaald door de “Jog Speed”-schuifbalk. De selectiebox naast de “+/-“

toetsen bepaald hoe groot de verplaatsing bij het joggen zal zijn. (als deze op “continuous” is

ingesteld, duurt de beweging zolang de toets is ingedrukt).

Joggen kan zowel in “Joint mode” als in “World mode” gebeuren. In Joint mode beweegt er slechts

één motor, in World mode bewegen de motoren zodat de beweging volgens de cartesiaanse assen

verloopt.

© artesis - CNC Terco upgrade en EMC 2 p 61 / 91

8.2.5 Instellen van het programmanulpunt

Het programmanulpunt wordt ingesteld door manueel naar een referentiepunt op het werkstuk te

joggen, zodat het gereedschap zich op een bekende positie ten opzichte van het nulpunt bevindt.

Hierna drukt men op de “Touch Off”-knop, de interface vraagt nu om de afstanden tot het

programmanulpunt in te vullen. (gebruik hier niet het numerieke toetsenbord!)

Meestal Jogt men tot het werkelijke nulpunt, dan zijn de afstanden gelijk aan 0.

Er kunnen verschillende programma assenstelsels opgeslagen worden, dit doet men door het juiste

assenstelsel uit de selectiebox te kiezen.

8.2.6 Manueel commando’s invoeren

Als men overschakelt naar Machine Device Interface (MDI) mode [F5], kan men manueel

commando’s invoeren. Het scherm houd een lijst van de laatst ingevoerde commando’s bij.

Onderaan bevindt zich een overzicht van de actieve G- en M-codes.

Figuur 60: MDI-Mode

8.2.7 Programma uitvoeren

Vooraleer een programma uit te voeren, doe men best een simulatie om botsingen te vermijden.

Men kan de bewerking ook op de machine “in de lucht” uitvoeren, dit wil zeggen dat de opspanning

en het gereedschap verwijdert worden en het programma wordt uitvoert.

Bij het “in de lucht frezen”, is het aan te raden de hand op de noodstop te houden om een botsing

tijdig te voorkomen.

Nadat het programma is getest, plaatst men de opspanning en werkstuk terug op de machine en

stelt het programmanulpunt opnieuw in.

Het programma kan nu uitgevoerd worden.

© artesis - CNC Terco upgrade en EMC 2 p 62 / 91

9 pyVCP

9.1 Inleiding

De pyVCP (python Virtual Control Panel) is ontworpen om de integrator de mogelijkheid te geven

om de AXIS-interface aan te passen met knoppen en indicatoren om speciale taken uit te voeren.

Hardware machine bedieningspanelen kan men gebruik maken voor I / O-pinnen, maar deze zijn

kostbaar.

Het voordeel van virtuele Regelpanelen is dat zo goed als niets kost om een pyVCP bouwen.

Virtuele bedieningspanelen kunnen worden gebruikt voor het testen of het toezicht op dingen om

tijdelijk echte I / O apparaten vervangen tijdens het debuggen van ladder logica, of het simuleren

van een fysieke panel voordat je de draad in de I / O board inbouwd.

9.2 Panel Construction

De lay-out van een pyVCP paneel is aangegeven met een XML-bestand dat tussen de widget tags

<pyvcp> en </ pyvcp> bevindt.

Om meer info en mogelijke constructie voor het maken van deze widget verwijst ik je naar de

www.linuxcnc.org site.

Document “EMC2_Integrator_Manual”

© artesis - CNC Terco upgrade en EMC 2 p 63 / 91

9.3 De nieuwe Terco software bedieningsconsole (XML panel)

Figuur 61 Eindtoestand van onze nieuw emc2 omgeving

Wij maken gebruik van:

- GS2 RPM Meter dat in op de site van Linux CNC bevindt.

Deze maakt gebruik van de Automation Direct GS2 VDF bestuurder en geeft de

RPM en andere info in een pyVCP paneel.

Hiermee bedoelen we dat onze spindel speed afgelezen zal worden via onze

pyVCP paneel.

- Leds om de waarden van onze switchen te zien.

- Buttons voor onze toolknop (blauwe knop) van gereedschap wissellaar.

- Jog buttons om de assen te verplaatsen (x,y en z-as)

Je kunt de Jog buttons niet gebuiken tijdens het runnen van het programma.

© artesis - CNC Terco upgrade en EMC 2 p 64 / 91

9.4 Extra aanpassingen

We hebben de software zo aangepast, zodat je weet welke computer voor welk CNC machine is.

De huidige versie van opstart scherm.

Figuur 62 Begin EMC2 opstartscherm

Hieronder een voorbeeld voor onze opstart scherm van EMC2 TERCO.

Figuur 63 De nieuwe EMC2 opstartscherm Terco

Je kunt zelf de het opstartscherm wijzigen in:

In het bestand TERCO2.ini

[DISPLAY]

INTRO_GRAPHIC = artesis.gif

Locatie:

//etc/emc2/emc2.gif

Of

in je Terco config map

Er staat een BACKUP van de huidige opstartscherm in deze map.

© artesis - CNC Terco upgrade en EMC 2 p 65 / 91

Om deze opstartscherm te wijzigen moet je inloggen als admin (root account).

Dit doet men zo:

Ga eerst naar “toepassingen” => hulpmiddelen => Terminalvenster

9.4.1 Enabled the root account

Enabling the root account is rarely necessary. Almost everything you

need to do as administrator of an Ubuntu system can be done via sudo

or gksudo. If you really need a persistent root login, the best alternative

is to simulate a root login shell using the following command...

1. Voer de volgende commando uit in je Terminalvenster

sudo -i

2. Om je root account actief te maken kiezen we als wachtwoord “root” + (login = root)

sudo passwd root

3. Vervolgens meld je af. En login terug in met als gebruikernaam= “root” en als

wachtwoord= “root”

OPGELET gebruik het op eigen risco!

Logging in to X as root may cause very serious trouble. If you believe you need a

root account to perform a certain action, please consult the official support channels

first, to make sure there is not a better alternative.

9.4.2 Re-disabled the root account

If for some reason you have enabled your root account and wish to disable it

again, use the following command in terminal...

sudo usermod -p '!' root

© artesis - CNC Terco upgrade en EMC 2 p 66 / 91

9.5 Het ijken van de CNC machine

Op de volgende wijze gaan we onze CNC machine ijken:

1. We gaan eerst meet een meetklok tegen de geijkte as plaatsen.

2. Vervolgens gaan we alle assen “home” zodat deze de standaard 0 waarden

krijgen (beginpunt werkstuk)

3. Daarna gaan we met EMC2 bijvoorbeeld onze x-as 1 mm willen verplaatsen.

Voer deze commando uit:

G00 X1

4. Lees de gemeten waarden van de meetklok en met de regel van de 2 reken je de

gezochte ijk waarde waarvan de machine zich over de juiste afstand verplaatst

5. Vervolgen voer je deze berekende waarde aan aan je .ini bestand

Voorbeeld:

[AXIS_1]

TYPE = LINEAR

HOME = 0.0

MAX_VELOCITY = 6.66666666667

MAX_ACCELERATION = 3000.0

STEPGEN_MAXACCEL = 3150.0

SCALE = 1734.0

FERROR = 1

MIN_FERROR = .25

MIN_LIMIT = -0.001

MAX_LIMIT = 135.0

HOME_OFFSET = 0.0

Hieronder een tabel met de ijk waarde van de TERCO machine:

# Assen Software terco.ini naam Waarde

1. X-as Axis-0 2477

2. Y-as Axis-1 1734

3. Z-as Axis-2 2500.0

© artesis - CNC Terco upgrade en EMC 2 p 67 / 91

10 Praktijk informatie

10.1 NC-Code

G-code, iso-code of NC-code is de programmeertaal waarin de instructies voor een numeriek

gestuurde machine worden vastgelegd. Een programma bestaat uit verschillende

programmablokken of regels.

Er zijn instructies om het gereedschap te doen bewegen, om de snelheid van de spindel in te

stellen, de koeling in te schakelen, enz.

Figuur 64: Rechtshandig coördinatensysteem

De coördinaten in het programma zijn gedefinieerd ten opzichte van een rechtshandig

coördinatensysteem op het werkstuk. De bewegingen worden geprogrammeerd alsof het

gereedschap beweegt. De programmeur hoeft dus niet te weten of het werkstuk zich zal

verplaatsen, of het gereedschap de beweging uitvoert.

10.1.1 Programmavoorbeeld

Het programmeren in NC-code wordt geïllustreerd voor het frezen van een gleuf. Om een gleuf te

frezen moet het gereedschap ronddraaien en gekoeld worden. Daarna word het boven het

werkstuk tot het begin van de gleuf gebracht, er wordt hierbij geen materiaal verwijderd de

beweging gebeurt dus zo snel mogelijk. Als het gereedschap zich boven de beginpositie van de

gleuf bevindt, wordt het langzaam in het werkstuk gebracht, waarna het zich tegen een beperkte

snelheid naar het eindpunt van de gleuf beweegt. Als deze beweging klaar is, beweegt de frees

zich naar boven uit het stuk en keert terug naar de referentiepositie.

Figuur 65 Het frezen van een gleuf

© artesis - CNC Terco upgrade en EMC 2 p 68 / 91

%

(Het frezen van een gleuf)

g0 z5

x30 y30 m8 m3 s5000

g1 z-5 f250

x80

z5

g0 x0 y0 m9 m5

Opmerking

Het begin en einde van het programma wordt aangeduid door middel van een percentteken (%).

De eerste regels [2] bevat commentaar, ze hebben geen effect op het programma, ze dienen enkel

ter informatie.

Regel 3 bevat een positioneerbeweging (g0) tot een hoogte 5mm (z5) boven het werkstuk.

Deze beweging gebeurt aan maximale snelheid, een positioneerbeweging mag daarom ook nooit

tijdens het verspanen gebruikt worden.

Regel 4 positioneert de frees boven de gleuf, naar de coördinaten x30 y30, de g0 instructie hoeft

hiervoor niet herhaald worden. Eveneens wordt de koeling (m8) en spindel (m3) aangezet. Het

toerental van de spindel wordt in het s-woord meegegeven (5000 tr/min)

De volgende regel [5] bevat een punt tot punt beweging (g1), deze beweging gebeurt met een

opgegeven snelheid van 250 mm/min. Deze punt tot punt beweging laat het gereedschap 5mm

diep in het werkstuk zakken. De g1 beweging vervangt de tot dan actieve g0 instructie

De regel die daarop volgt [6] bevat enkel een x coördinaat, de beweging is dus nog steeds een

punt tot puntbeweging met de eerder opgegeven snelheid. Met deze instructie wordt de eigenlijke

gleuf gefreesd.

De volgende instructie (z7) beweegt het gereedschap uit het werkstuk.

Regel 8 laat het gereedschap terug naar de oorsprong bewegen, zet de koeling (m9) en de spindel

(m5) uit.

© artesis - CNC Terco upgrade en EMC 2 p 69 / 91

10.1.2 Lengte- en diametercorrectie

De programmeur kan zijn gereedschapsbanen programmeren onafhankelijk van de lengte en

diameter van het gebruikte gereedschap. Hij programmeert de baan alsof alle gereedschappen

even lang zijn, en een diameter nul hebben. De sturing van de machine past de beweging aan,

afhankelijk van de eigenlijke diameter en lengte van het gereedschap.

Figuur 66: Lengtecorrectie (links) - Diametercorrectie (rechts)

© artesis - CNC Terco upgrade en EMC 2 p 70 / 91

10.2 ISO Codes

10.2.1 Algemene Functies

Het bloknummer wordt aangeduid met de codes N001 tot en met N900. De Bloknummers N901,

N902 en N903 zijn gereserveerd voor de gereedschapslengte- en diametercorrectiewaarden. Bij

het verzenden naar de stuureenheid worden de ontvangen blokken door de eenheid opnieuw

genummerd.

De aanzetsnelheid (Feed Rate) wordt geprogrammeerd door middel van de codes F000 tot en

met F500, waarbij de 3 cijfers de aanzetsnelheid in mm/min voorstellen.

10.2.2 M - functies

M Info 1 Info 2 Beschrijving

M00 * 3 Programma einde

M02 *

3 Programma einde en ijlgang naar het programmanulpunt,

eerst in de Z-richting, dan tegelijkertijd in de X en Y-richting.

M03 †

2 Spindel aan (volgens de wijzers van de klok)

M05 †

1 Spindel uit

M06

* 3 Programmaonderbreking, gereedschapswissel

M10 †

3 Automatische spanklem uit

M11 †

1 Automatische spanklem aan

* Functie is enkel actief in het huidige blok

† Functie die actief blijft totdat er een andere functie het effect uitschakelt.

1 Functie wordt uitgevoerd voor de geprogrammeerde beweging

2 Functie wordt uitgevoerd tijdens de geprogrammeerde beweging

3 Functie wordt uitgevoerd na de geprogrammeerde beweging

© artesis - CNC Terco upgrade en EMC 2 p 71 / 91

10.2.3 G – Functies

10.2.3.1 G90 en G91

De code G90 staat voor absolute waarden, dit wil zeggen dat men de coördinaten van de te frezen

en te boren delen vanuit het nulpunt gezien moeten worden. De code G91 staat voor incrementele

waarden, dit wil zeggen dat men de coördinaten van de te frezen en te boren delen vanuit het

laatste bewerkte punt gezien moeten worden.

10.2.3.2 G00: Puntbesturing

Bij een puntbesturing beweegt het gereedschap in ijlgang (500 mm/min) naar het gegeven punt. Bij

een puntsturing is de afgelegde baan niet gedefinieerd.

Deze G-functie wordt enkel gebruikt om het gereedschap te positioneren.

Voorbeeld: N001 G00 X01500 Y05000

Opmerking:

Tijdens de verplaatsing met puntbesturing mag er niet verspaand worden!

Figuur 67 G00 verplaatsing in het X/Y vlak

© artesis - CNC Terco upgrade en EMC 2 p 72 / 91

10.2.3.3 G01: Lineaire interpolatie

Het gereedschap beweegt in een rechte lijn met een gegeven snelheid (F) tussen het beginpunt en

het opgegeven eindpunt. Voorbeeld:

Figuur 68 G01 verplaatsing in het X/Y-vlak

Voor interpolatie in een ander vlak dan het X/Y-vlak, zie G17, G18, G19

Voorbeeld programma

N001 G00 X01500 Y05000

N002 G01 Z-01000 M03 S9 F450

N003 X07000

N004 Z00000

N005 M05

N006 M02

Er kan ook in twee richtingen tegelijk bewogen worden, als men meerdere coördinaten in één blok

opgeeft.

Voorbeeld (vergelijk met G00): N001 G01 X01500 Y05000 F250

© artesis - CNC Terco upgrade en EMC 2 p 73 / 91

10.2.3.4 G02 en G03: Circulaire interpolatie

G02: Circulaire interpolatie (wijzerzin) G03: Circulaire interpolatie (tegen wijzerzin) Als men een

G02 of G03 programmeert, moeten de coördinaten voor het eindpunt in hetzelfde blok worden

meegegeven. De afstanden in de X en Y richting tussen het beginpunt en het centrum van de

cirkelbaan worden ook in hetzelfde blok meegegeven. (I voor de X richting, J voor de Y richting)

Figuur 69 G02/G03 verplaatsing in het X/Y-vlak

In dit voorbeeld is I gelijk aan 20-6,98=13,2 en J=25-35,93=-10,93

N001 G00 X00698 Y03593

N002 G01 Z-01000 M03 S9 F450

N003 G02 X02000 Y00800 I01302 J-01093

N004 G01 Z00000

N005 M05

N006 M02

© artesis - CNC Terco upgrade en EMC 2 p 74 / 91

10.2.3.5 G12 en G13: Gatfrezen

G12: Gatfrezen (wijzerzin)

G13: Gatfrezen (tegenwijzerzin)

Het doel van gatfrezen is het maken van een rond gat dat groter is dan de freesdiameter, om dit te

kunnen doen moet de diametercorrectiefactor van het gereedschap geprogrammeerd zijn. G12 en

G13 hebben maar 1 parameter (I) de waarde van deze parameter is de straal van het gat dat moet

uitgefreesd worden.

Voorbeeld (programmanulpunt 2 mm boven werkvlak):

N001 G00 X01500 Y01500 F200 S2 T1 M03

N002 G01 Z-00500

N003 G12 I01100

N004 M02

Figuur 70 Gatfreescyclus

10.2.3.6 G40, G41 & G42: Diametercorrectie

Als men diametercorrectie toepast wordt in plaats van de geometrie van de baan, de geometrie van

het werkstuk gedefinieerd. G41: Diametercorrectie (links). Het gereedschap ligt links/boven de

gedefinieerde baan. G42: Diametercorrectie (rechts). Het gereedschap ligt rechts/onder de

gedefinieerde baan. G40: ·Uitschakelen diametercorrectie. M96: ·Volledige compensatie, het

gereedschap volgt de kortste baan.

M97: Het gereedschap volgt de baan tot het theoretische snijpunt.

Figuur 71 Diametcorrectie

© artesis - CNC Terco upgrade en EMC 2 p 75 / 91

Hoe gaan we pratisch te werk

1. 2.

Start eerst EMC2 terco Klik op bestand openen…

openen hier bijvoorbeeld gleuf

Opmerking: het bestand moet NGC zijn

3. 4.

Ga eerst naar de cordinaten x0,y0,z0

En klik op “home”

Vervolgens ga je eerst programma testen wat boven je werkstuk,

om zeker te zijn dat je het werkstuk niet stuk maakt of dergelijk

Of je gaat simuleren met het EMC2 programma

Vervolgens klik je op

En daarna op om het programma te starten

© artesis - CNC Terco upgrade en EMC 2 p 76 / 91

10.3 TOOLTabel

Wij hebben in ons EMC2 een bestand TOOL_TABLE = tool.tbl

Daar gaat je de gebruikte tool definiëren.

Onze CNC Terco kan maar 3 snijgereedschappen:

- Frees van 3mm

- Frees 2,5mm

- Boor van 2,5mm

Voorbeeld:

Figuur 72 Tool.tbl